Введение

В связи с совершенствованием технологических процессов на предприятиях нефтеперерабатывающей и нефтехимической промышленности, повышением эксплуатационной надежности оборудования предъявляются высокие требования к качеству и срокам проведения ремонтных работ. Это в свою очередь, требует качественной разработки технологии ремонта оборудования.

Одной из важных задач в ремонте оборудования нефтеперерабатывающих и нефтехимических предприятий является ремонт центробежных насосов и теплообменных аппаратов, входящих в состав технологических установок.

Основные преимущества теплообменника с плавающей головкой заключаеся в следующем:

Теплообменник с плавающей головкой

- Отсутствуют напряжения в кожухе и местах крепления труб с трубной решеткой благодаря не закрепленному концу трубного пучка

- Разьемная конструкция – благодаря чему может одновременно происходить ремонт и чистка как кожуха так и трубного пучка

Основные преимущества центробежных насосов:

- Непульсирующий поток жидкости;

- Высокая приспасабливаемость к различным условиям благодаря применению соответствующих колес;

- Практически неограниченный выбор материалов;

- Отсутствие клапанов или иных встроенных элементов;

- Возможность работы при закрытой напорной линии.

Целью данного дипломного проекта является разработка технологии ремонта оборудования, установки Л-16-1, цеха № 9 НПЗ ОАО «Салаватнефтеоргсинтез» по заданным условиям.

Конструкторско-технологическая часть

Технологическое назначение оборудования

Конденсатор предназначен для охлаждения пропан – бутановой фракции (дистиллят) на установке Л-16-1 цеха №9 НПЗ ОАО «Салаватнефтеоргсинтез» в систему охлаждения установки.

Центробежный насос марки 2НГК 4х1 цеха №9 НПЗ ОАО «Салаватнефтеоргсинтез» предназначен для перекачки сырья с температурой до 100 0С в систему охлаждения установки.

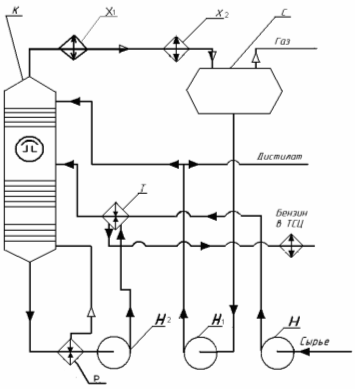

Работа насоса и конденсатора в технической схеме установки заключается в следующем (см.рисунок 1.1).

Сырье подается в колонну насосом центробежного типа через теплообменник, где нагревается за счет отводимого из колонны остатка. Легкая часть сырья ( дистиллят ) выводится газом. Пары дистиллята охлаждаются и конденсируются в конденсаторе воздушного охлаждения и водяном конденсаторе, поступают в сепаратор где отделяются газообразные углеводы Газы выводятся из сепаратора в общую линию, дистиллят забирают насосом и направляется частично на верх колонны в качестве орошения, а балансовое количество либо в резервуарный парк, либо на дальнейшую переработку. Тяжелая часть сырья (остаток ) выводится с низа колонны через ребойлер подогреваемый водяным паром. Часть остатка испаряется в виде горячих паров, а часть возвращается в колонну для поддержания необходимой температуры низа колонны. Балансовая часть остатка забирается из ребойлера насосом и откачивается через сырьевой теплообменник на дальнейшую переработку или в парк.

Рисунок 1.1 – Схема технологическая узла ректификации установки Л-16-1 цеха №9 НПЗ.

Таблица 1.1 – Таблица оборудования

| Обозн. | Наименование | Кол | Примечание | |||

| К | Колонна ректификационная | 1 | ||||

| Х2 | Водяной холодильник | 1 | ||||

| С | Сепаратор | 1 | ||||

| Р | Ребойлер | 1 | ||||

| Н | Насос сырьевой | 1 | ||||

| Н1,Н2 | Насос центробежный | 2 | ||||

| Х1 | Воздушный холодильник | 1 |

| |||

| Т | Теплообменник | 1 |

| |||

Таблица 1.2 – Техническая характеристика конденсатора

| Параметры | Ед. изм. | |

| давление расчетное в трубном пространстве | 1,0 | МПа |

| давление расчетное в межтрубном пространстве | 2,5 | МПа |

| температура расчетная | 100 | С0 |

| поверхность теплообмена | 450 | м2 |

Таблица 1.3 – Техническая характеристика насоса.

| Наименование | Подача, м3/мин | Напор, м | Число оборотов об/мин | Напряжение в сети, В | Мощность двигателя, кВт | Вес, кг |

| 2НГК-4х1 | 4 | 47 | 2950 | 380 | 200 | 248 |

Описание конструкции насоса

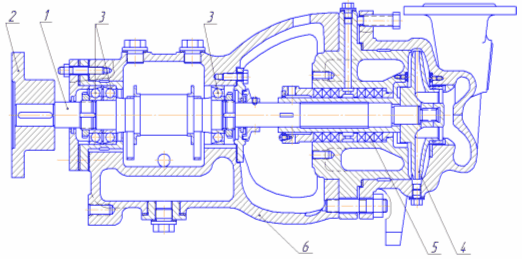

Насос центробежный марки 2НГК-4х1. Состоит из следующих узлов деталей (рисунок 1.3);

Рисунок 1.3 – Продольный разрез насоса 2НГК 4х1

1 - ротор; 2 – упругая муфта; 3 - подшипники; 4 - рабочее колесо; 5 - сальниковое уплотнение; 6 - корпус;

Насос марки 2НГК-4х1 горизонтальная одноступенчатая центробежная машина с односторонним подводом жидкости к рабочему колесу. Насосы этого типа - консольные одноступенчатые с приводом от электродвигателя через упругую муфту. Перекачиваемая жидкость подается перпендикулярно к оси насоса, а отводится вертикально вверх (в зависимости от условий монтажа и эксплуатации напорный патрубок можно повернуть на угол, кратный 90°).

Привод насоса - взрывозащищенные электродвигатели. Корпус насоса прикреплен лапами к фундаментной плите. Насос и электродвигатель установлены на общей фундаментной плите и соединены упругой муфтой с проставком. Эта конструкция имеет преимущества по сравнению с насосами на отдельной стойке. Рабочее колесо - закрытого типа, насажено на вал и закреплено гайкой. Отверстие в крышке служит для подачи затворной жидкости к уплотнению. Уплотнение насоса изготовлено может быть в двух вариантах: мягкий сальник и торцовое уплотнение типа ДК-60С. Смазка подшипников может быть - жидкая или консистентная.

Все элементы насоса, кроме рабочего колеса и корпуса, как правило, унифицированы.

Расчет оборудования

Расчет конденсатора

Расчет насоса

Задача расчета

Задачей расчета является проверка прочности пальцев муфты и шпоночного соединения муфты и вала.

Данные для расчета

Мощность на валу насоса 4,5 .103 Вт

Частота вращения вала насоса 2900 об/мин

Количество пальцев у муфты 10 шт.

Материал муфты и пальцев Ст 3

Материал упругой втулки резина СКС -30

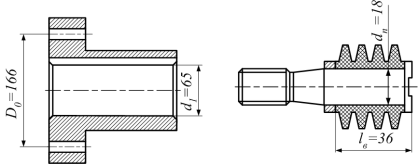

Рисунок 2.8 - Полумуфта, палец и резиновая втулка - основные размеры.

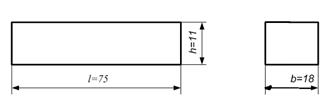

Рисунок 2.9 - Шпонка призматическая.

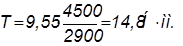

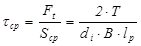

Номинальный момент, передаваемый муфтой, определяется по формуле:

(2.37)

(2.37)

Расчетный момент определяется по формуле:

(2.38)

(2.38)

где R - коэффициент режима работы, для центробежного насоса Rp = 1,5 - 2,0. ТР=2×14,8=29,6 Н×мм.

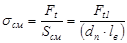

Проверка резиновых втулок на смятие поверхностей их соприкасания с пальцами, производится по формуле:

≤ [σ], (2.39)

≤ [σ], (2.39)

где Ft1 - окружная сила, передаваемая одним пальцем, Н;

dn - диаметр пальца, мм;

lв - длина втулки, мм;

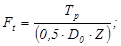

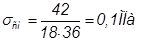

(2.40)

(2.40)

Где Do - диаметр болтовой окружности, мм;

Z - количество пальцев у муфты, шт;

где [σсм] - напряжение смятия, для резины [σсм] = 2,0 МПа; σсм < [σ]; 0,1 МПа< 2.0 МПа

Условие прочности на смятие выполняется.

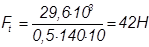

Проверка шпонки на смятие производится по формуле:

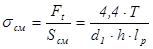

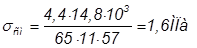

≤ [σсм]; (2.41)

≤ [σсм]; (2.41)

где h - высота шпонки, мм;

d1 - диаметр вала, мм;

Т - номинальный момент, Н мм;

lp - расчетная длина шпонки, мм;

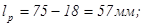

lp=l-В; (2.42)

где l – длина шпонки, мм;

В - ширина шпонки, мм;

[σсм] – допускаемое напряжение смятия, для стали [σсм] = 100…150 МПа (2 стр. 234).  < [σсм], 1,6 МПа<100 МПа.

< [σсм], 1,6 МПа<100 МПа.

Условие прочности на срез выполняется.

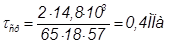

Проверка шпонки на срез производится по формуле:

≤ [τср]; (2.43)

≤ [τср]; (2.43)

где τср – допускаемое напряжение среза. Для стали τср=60…100 МПа; τср < [τср]; 0,4 МПа<60 МПа.

Условие прочности на срез выполняется.

Требования к монтажу конденсатора

Монтаж аппарата должен осуществляться в соответствии с проектом производства работ, разработанным специализированной проектной организацией.

Перед монтажом каждый теплообменный аппарат должен быть проверен на герметичность в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ 03-576-03 { }.

Выверка положения аппарата в пространстве (горизонтальность, вертикальность, уклон) должна производиться с помощью регулировочных винтов или подкладных листов.

Установка аппаратов на фундамент должна осуществляться при минимальном выпуске регулировочных винтов.

Обвязка аппарата технологическими трубопроводами должна исключать передачу нагрузок на штуцера аппарата.

Перед сборкой фланцевых соединений штуцеров необходимо провести проверку сертификата на крепежные детали и прокладки для установления соответствия материала требованиям чертежей и маркировки завода-изготовителя.

Перед установкой шпильки, гайки и шайбы должны быть тщательно проверены на качество изготовления: при этом резьба должна быть чистой, без задиров, заусенцев, царапин и срывов, а поверхность ненарезной части шпилек гладкой. Гайка, надетая на резьбу шпильки не должна иметь слабины (шатаний, качаний) и должна навёртываться на всю резьбу вручную с небольшим усилием.

Перед сборкой фланцевых разъемов проверить визуально качество поверхности фланца: риски, забоины и другие дефекты не допускаются. Проверить размеры и состояние прокладки и соответствия ее размерам привалочных поверхностей стыкуемых фланцев.

Аппараты подлежат теплоизоляции из условий: теплопотерь, требований техники безопасности, предотвращения конденсации влаги.

Толщина и тип теплоизоляции должны приниматься согласно требованиям технической документации проектной организации, осуществляющей привязку аппарата.

Теплоизоляция должна выполняться специализированной организацией в соответствии с утвержденным проектом работ после завершения гидравлических и других испытаний аппарата.

Требования к монтажу насоса

-Установить насос (агрегат) на заранее подготовленный фундамент, выполненный в соответствии со строительными нормами.

-Установить фундаментные болты в колодцы фундамента и залить колодцы быстросхватывающим цементным раствором.

-После затвердения цементного раствора выставить по уровню с помощью прокладок агрегат горизонтально.

-Присоединить напорный и всасывающий трубопроводы. Допустимая непараллельность фланцев не должна быть более 0,15 мм на длине 100 мм.

-Запрещается исправлять перекос подтяжкой болтов или постановкой косых прокладок.

-Провести центрование валов насоса и двигателя, регулируя положение двигателя.

-Проверку радиального смещения осей насоса и двигателя производить приспособлением с установленным в нем индикатором, цена деления которого не более 0,01 мм, методом кругового вращения

-Максимальная величина несоосности определяется величиной разности 2-х показаний индикатора, делимой на два. Эта величина не должна превышать 0,12 мм.

Требования к пуску и остановки конденсатора

Предприятие – владелец обязано до пуска аппарата в эксплуатацию получить технологический регламент установки с условиями эксплуатации теплообменного оборудования.

Перед пуском аппарата в эксплуатацию необходимо произвести удаление воздуха из полостей аппаратов продувкой инертным газом.

Перед пуском теплообменного аппарата необходимо проверить:

- наличие разрешения Ростехнадзора на ввод аппарат в эксплуатацию;

- комплектность крепежа;

- надежность крепления фундаментных болтов;

- правильность и надежность присоединения технологических трубопроводов и КИП;

- состояние регулирующей, запорной и предохранительной арматуры, связанной с аппаратом по технологической схеме;

Гидравлическое испытание на монтажной площадке перед пуском аппарата в работу.

Перед началом гидравлического испытания теплообменного аппарата необходимо убедиться в отсутствии воздуха в обеих полостях аппарата.

Шкала манометра должна не более 2/3 шкалы превышать значение пробного давления.

Давление в испытываемом аппарате следует повышать плавно. Скорость подъема не должна превышать 5кгс/см2 в минуту.

Для снятия рабочих параметров аппарат должен быть обвязан предприятием-потребителем контрольно-измерительными приборами:

- манометрами – на входе и выходе трубного и межтрубного пространства;

- термометрами – на входе и выходе трубного и межтрубного пространства.

При пуске теплообменных аппаратов с компенсатором на плавающей головке среду следует подавать одновременно в трубное и межтрубное пространство.

При остановке понижение давления должно происходить постепенно. При этом гидравлические удары не допускаются.

Требования к пуску и остановке насоса

Пуск насоса

Запуск насоса в работу производить в следующем порядке:

- внимательно осмотреть насос и двигатель. В случае запуска насоса после длительной стоянки провернуть вручную ротор насоса и убедиться в отсутствии помех вращению ротора;

- убедиться в наличии смазки в подшипниках;

- проверить состояние сальниковой набивки, провернув вал насоса;

- подтянуть слегка и равномерно крышки сальников (зазор между корпусом насоса и фланцем крышки сальника должен быть не менее 5 мм);

- открыть задвижку на входном трубопроводе и закрыть на напорном;

- заполнить насос и входной трубопровод перекачиваемой жидкостью, подключив систему вакууммирования к резьбовому отверстию в верхней части крышки насоса. Если насос работает в системе с подпором, то заполнение насоса и всасывающей линии допускается проводить «самотеком»;

- проверить направление вращения двигателя пробным его пуском;

- при правильном направлении вращения двигателя открыть кран у манометра и по показаниям прибора убедиться, что напор насоса соответствует напору при закрытой задвижке (нулевой подаче);

- постепенно открывать задвижку на нагнетании до получения требуемой подачи или напора.

Запрещается эксплуатация насосаза пределами рабочего интервала

Остановка насоса (агрегата)

Остановка насоса (агрегата) может быть проведена оператором или защитами двигателя.

Порядок остановки насоса (агрегата) оператором:

- закрыть медленно задвижку на напорном трубопроводе;

- кран у мановакуумметра;

- выключить двигатель, закрыть кран у манометра;

- закрыть задвижку на всасывании;

- отключить трубопровод подачи охлаждающей (затворной) жидкости к сальниковому уплотнению.

Насос и трубопровод не оставлять заполненными водой, если температура в помещении ниже 274 К (1°С), иначе замерзшая жидкость разорвет их.

При остановке на длительное время и последующей консервации, жидкость из насоса слить через сливные пробки.

Насос (агрегат) остановить в аварийном порядке в следующих случаях:

- при повышении температуры нагрева подшипников свыше 363 К (90°С);

- при нарушении герметичности насоса и трубопроводов;

- при резком повышении потребляемой мощности;

- при нагреве корпуса двигателя до температуры, превышающей температуру окружающей среды на 313 К (40°С).

При аварийной остановке насоса (агрегата) сначала отключить двигатель нажатием кнопки «СТОП», закрыть задвижку на напорном трубопроводе с последующим выполнением остальных операций.

Требования безопасности при эксплуатации конденсатора

Обслуживание теплообменных аппаратов, на которые распространяются действия «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ 03-576-03 { } а также предназначенных для взрывопожароопасных и ядовитых сред, может быть поручено лицам, достигшим 18-летнего возраста, прошедшим производственное обучение, аттестацию в квалификационной комиссии и инструктаж по безопасному обслуживанию сосудов.

Теплообменные аппараты должны эксплуатироваться в рабочей среде, имеющей свойства, которые указаны в паспорте, либо в менее опасной среде. Качество оборотной воды должно соответствовать требованиям «Укрупненных норм водопотребления и водоотведения для различных отраслей промышленности».

Охлаждение жидкости находящейся в аппарате, до точки ее замерзания не допускается.

Не допускается эксплуатировать теплообменные аппараты с электросварными трубами на средах 1-го и 2-го класса опасности таблица 4 ГОСТ 12.1.005-88 а также в случаях, когда смешение сред трубного и межтрубного пространства может привести к взрыву.

Нагружение аппарата давлением должно осуществляться постепенно, с 15 минут выдержками давлений на ступенях 0,25Рраб,; 0,5 Рраб,;0,75 Рраб, если в технической документации нет других указаний.

Скорость подачи газа и жидкости в аппаратах не должна вызывать возникновения статического электричества.

Циклическая нагрузка на кожухотрубные теплообменные аппараты допускаются в пределах 1000 циклов за весь период службы, если в технической документации нет других указаний.

Сброс продукта через зазор разведенных фланцев запрещается.

Требования безопасности при эксплуатации насоса

Обслуживание агрегатов периодическое и дистанционное и не требует постоянного присутствия обслуживающего персонала.

Категорически запрещается:

-работа насоса без обратного клапана и задвижки на линии нагнетания;

-работа насоса при закрытой напорной задвижке более 3 мин;

-запуск насоса без его предварительного заполнения перекачиваемой жидкости;

-последовательная работа насосов;

-устранять неисправности при работающем насосе.

-Насос не представляет опасности для окружающей среды.

Охрана окружающей среды

В процессе эксплуатации сказываются возможные места утечки продукта из аппарата и методы их предупреждения, требования к прокладкам, шпилькам и сборке фланцевых соединений.

В период эксплуатации обслуживающий персонал должен не реже одного раза в сутки осматривать внимание на фланцевые соединения и сальниковые устройства.

Материал прокладок должен быть эластичным чтобы деформироваться под действием возможно малых усилий и в то же время достаточно прочным, чтобы не раздавливаться при затяжке. Материал прокладок должен сохранять свои физические свойства при рабочей температуре.

Прокладки должны иметь гладкие поверхности без заусенцев, рванин и порезов. Необходимо проверять правильность обработки зеркала фланца. Зеркало фланцев под мягкие прокладки должны быть ровными и гладкими. Размеры выступов и впадин, а также пары зеркал фланцев должны соответствовать друг другу.

Следует помнить, что всякое нарушение герметичности, начиная с небольшого, постепенно, а иногда и быстро возрастает до недопустимых пределов, поэтому важно устранить любые нарушения герметичности в самом начале.

При работе центробежного насоса на Л-16-1 НПЗ ОАО «СНОС» ,марки 2НГК4х1, загрязнение происходит за счёт попадания в окружающую среду перекачиваемой жидкости через торцевые и сальниковые уплотнения.

Во избежание утечки рабочей среды следует следить за состоянием торцевых и сальниковых уплотнений. Сальниковую набивку следует наматывать отдельными кольцами, обеспечив протечку не более 60 капель в минуту. Между кольцами набивки установить плоские шайбы из материала, стойкостью к перекачиваемой среде (фторопласт, резина, металл). При применении набивки из фторопластовой стружки установка шайб обязательно.

Фонарное кольцо расположить относительно отверстия для подвода жидкости так, чтобы при подтяжке набивки в процессе эксплуатации отверстие не перекрывалось набивкой.

Решающее значение для создания герметичности имеет правильный выбор материала прокладок. Материал прокладки должен быть достаточно эластичным и в то же время достаточно прочным, чтобы не раздавливаться при затяжке и не выниматься из пространства между уплотняемыми поверхностями; материал должен сохранять свои физические свойства при рабочей температуре.

Паранитовая прокладка должна быть вырублена из цельного куска. Она должна состоять только из одного слоя без разрывов, надрезов, вмятин, задиров. Перед установкой прокладочное кольцо следует хорошо проварить в минеральном масле.

Утечки также неизбежны, если стальные фланцы стянуты болтами меньшего, чем по расчёту, диаметра, затяжка болтов неравномерна, канавки на фланцах отсутствуют или стали менее острыми. Все эти и другие практические требования следует строго соблюдать.

Ремонт оборудования

Подготовка конденсатора и насоса к ремонту

Подготовка конденсатора к ремонту

Подготовка конденсатора к ремонту включает выполнение следующих мероприятий:

- Снижается избыточное давление до атмосферного и аппарат освобождается от продукта.

- Отключается арматура и ставятся заглушки на всех отводящих и подводящих трубопроводах.

- Проводится продувка азотом или водянистым паром с последующей промывкой водой и продувкой воздухом.

-. Выполняется анализ на наличие ядовитых и взрывоопасных продуктов.

- Составляется план и получается разрешение на огневые работы, если они необходимы в процессе ремонта.

- Составляется акт сдачи в ремонт.

Подготовка насоса к ремонту

Перед сдачей в ремонт насос останавливают в определенной последовательности, изложенной в производственной инструкции.

В процессе остановки необходимо освободить машину перекачиваемой жидкости, удалить из нее взрывоопасные вещества. Для этого насос промывают растворами, нейтрализующими перекачиваемый продукт, а затем пропаривают.

Перед сдачей в ремонт машинисту необходимо отключить установку от действующих коллекторов, полностью снять избыточное давление в машине, напряжение на электрооборудовании, отключить его от системы электроснабжения, установить заглушки на всасывающей и нагнетательной линиях, отключить продувочные и анализоотборочные линии в насосах, работающих на взрывоопасных и токсичных газах. Машинист должен также проверить данные анализа, подтверждающие качество продувки или промывки машины и межступенчатой аппаратуры, наличие на пусковом устройстве плаката «Не включать — работают люди!».

Сдачу установки в ремонт оформляют актом, содержащим тип, марку, цеховой номер насоса, наименование ремонтной организации, подразделения, должность и фамилию представителя, подписывающего акт, наименование эксплуатационной службы, должность и фамилию ее представителей, номер паспорта (формуляра) сдаваемого в ремонт оборудования, число наработанных с начала эксплуатации и с момента последнего капитального ремонта машино-часов, указания по комплектности оборудования, а также соответствие принятых мер по правилам безопасного труда нормативно-технической документации (с ссылкой на номер или название документов), дату приемки в ремонт.

Перед началом разборки агрегата каждый разбираемый участок тщательно промывают и протирают. Подготавливают рабочее место так, чтобы при укладке снятых деталей не повредить их.

Требования безопасности при ремонте теплообменных аппаратов

- Для производства ремонтно-очистных работ каждую группу теплообменников надлежит обеспечивать подводам пара и воды.

- Перед началом работ трубное и межтрубное пространство теплообменного аппарата должны быть продуты паром.

- Запрещается производить работы с противоположной стороны теплообменника во время продувки его паром.

- Разлитые нефтепродукты при открытии теплообменника должны быть смыты водой.

- Работы по снятию крышек, выемке трубных пучков, а также очистке труб теплообменников должны быть механизированы.

Требования безопасности при огневых ремонтных работах

- К огневым ремонтным работам относятся электро- и газосварочные, кузнечные, паяльные и все другие работы с применением открытого огня.

- Огневые работы на территории завода и установок могут производится только по отдельным в каждом случае письменным разрешением главного инженера завода, его заместителей по производствам и начальников производств, согласованным с местной пожарной охраной.

- Огневые работы следует проводить на специальных площадках и в мастерских, оборудованных в соответствии с противопожарными нормами, правилами техники безопасности и промсанитарии. Эти работы проводятся по утвержденным в установленном порядке инструкциям и дополнительного оформления их проведения не требуется.

- На действующих комбинированных блочных установках (объектах) разрешается проведение огневых ремонтных работ на отдельно блоке (системе) при условии, что ремонтируемый блок полностью отглушен от действующих трубопроводов, аппаратов, агрегатов, и приняты меры, обеспечивающие безопасность на действующем и ремонтном объекте.

- Огневые работы могут производиться только после выполнения всех требований пожарной профилактики, обусловленных в разрешении или соответствующей инструкции.

- Сварщик имеет право приступить к работе только после получения письменного разрешения и личной проверки выполнении следующих требований, указанных в разрешении.

- Рабочий, работающий вместе со сварщиком, должны иметь те же средства индивидуальной защиты, что и сварщик.

- При ведении сварочных работ на лесах или подмостьях их необходимо покрывать кошмой или листами асбеста, чтобы подающий расплавленный металл не вызвал пожара или ожога проходящих людей.

- Огневые работы должны быть немедленно прекращены, если в процессе их проведения, не смотря на принятые меры обнаружено появление газа и нефтепродуктов около рабочего места или при других условиях, выживающих пожарную опасность.

- Электросварочный агрегат или трансформатор, а также его коммуникационная аппаратура должны устанавливаться в местах, где отсутствуют горючие газы, пары и разлитые нефтепродукты.

- Запрещается пользоваться в качестве обратного провода заземляющей проводки металлоконструкциями, корпусами технологической аппаратура и трубопроводами. В качестве обратного провода должен быть применен такой же провод, как и для электродержателя.

- Электросварочные аппараты, сварочные трансформаторы и свариваемые конструкции во время сварки должны быть заземлены. Заземление надлежит производить перед началом работы и не снимать до ее окончания.

- Запрещается присоединение заземляющих проводов к нефтепроводам, газопроводам и технологическим аппаратам.

- Передвижные сварочные установки во время их передвижения должны отключаться от сети.

- При электросварке сварщики обязаны закрывать лицо щитком или маской со вставленными в них защитными стеклами.

- Над сварочными установками, находящимися на открытом воздухе, должны быть навесы. При невозможности их устройства электросварочные работы во время дождя или снегопада необходимо прекратить.

- После окончания работы или при временном уходе электросварщика с рабочего места электросварочный аппарат должен быть выключен.

Требование безопасности при подъеме и перемещении грузов кранами

Грузоподъемные механизмы и такелажную оснастку перед ремонтными работами проверяют и освидетельствуют. Подъем груза массой более 60 кг и деталей меньшей массы на высоту более 3 м должен быть механизирован. Тали, одно- и двухблочные мостовые краны, грузоподъемностью 10-30 тонн с номинальным управлением должны иметь нанесенные на видном месте надписи о предельной грузоподъемности и дате очередного испытания. Сроки технического освидетельствования и испытания частичного – не реже одного раза в 12 месяцев, полного – не реже одного раза в 3 года. Внеочередное полное освидетельствование проводят при установке в машинном зале нового крана или крана, временно используемого при ремонте. Траверсы и захваты проверяют ежемесячно, стропы – каждые 10 дней, съемные грузозахватные устройства осматривают перед выдачей их в работу.

Перед подъемом проверяют соответствие массы груза грузоподъемности механизма и захватного приспособления.

Зону подъема ограждают предупредительными знаками. Команды на подъем, перемещение и спуск подает 1 человек. К обвязке канатами, соединению с подъемными устройствами и зачаливанию допускаются лица, имеющие удостоверения стропальщика. При подъеме крышек и других частей с них удаляют все незакрепленные детали. В местах соприкосновения стальных канатов с грузом ставят деревянные прокладки, чтобы исключить из повреждения. Расстроповку груза проводят после надежной установке на деревянные опоры высотой 50-100 мм для свободного удаления каната.

Не следует ударами лома или кувалды поправлять положение каната на грузе, особенно в подвешенном состоянии, или вручную удерживать их от соскальзывания. Нельзя находиться под висящем грузом или в непосредственной близости от него, оттягивать груз при его подъеме, перемещении и опускании; высвобождать защемленные грузом канаты, применяя кран или друге механизмы.

Список используемой литературы

1 ГОСТ 15122-89. Теплообменники кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе. Основные параметры и размеры.-М.: Изд- во стандартов 1989- с27

2 ГОСТ 15121-79. Конденсаторы кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе. Основные параметры и размеры. .-М.: Изд- во стандартов 1979 – с29

3 ГОСТ 14246-79. Сосуды и аппараты. Нормы и методы расчета на прочность. .-М.: Изд- во стандартов 1989 – с 79

4. ГОСТ 24755-89 Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий. .-М.: Изд- во стандартов 1989- с 131

5 ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов работающих под давлением Госгортехнадзор СССР, 1974 –с 89.

6 ПБ 09-540-03. Общие правила взрывобезопасности во взрывоопасных и взрывопожароопасных химических и нефтехимических производствах. Госгортехнадзор СССР, 1974.-с 69

7 Общие технические условия на ремонт кожухотрубчатых теплообменников. Волгоград, 1974.-с 87

8. Черняк Я.С., Дуров В.С. Ремонтные работы на нефтехимических предприятиях. М.: Химия, 1975.

9 Ермаков В.И., Шелн В.С. Ремонт и монтаж химического оборудования Л.: Химия, 1981.- с 356

10 Вухман Г.Л., Круглов С.А. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. М.: Машиностроение, 1978.-с 362

11 Ткаченко Г.П., Бриф В.М., Изготовление и ремонт кожухотрубчатой теплообменной аппаратуры. М.: Машиностроение, 1980.-с 255

12 ОСТ 26291-94. Сосуды и аппараты стальные сварные. Общие технические условия – М., ИПО ОБТ, 1996 – 355с.

13 Типовые технологические процессы изготовления аппаратов для химических производств. Под ред. А.Д. Никифорова.

14 Фармазов С.А. «Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов»: Учебник для техникумов, изд. 2-е, перераб. и доп. – М., Химия, 1988 – 34с.

15 Лащинский А.А., «Конструирование сварных химических аппаратов», Справочник – Л., Машиностроение, 1981 – 382с.

16 ВНИКТИнефтехимоборудование. Теплообменники кожухотрубные. Общие технические условия на ремонт. УО 38. 011.85-83. Волгоград 1985.

17 ОСТ 26-2079-80 Швы сварных соединений сосудов и аппаратов. Выбор методов неразрушаюшего контроля – М., ИПО ОБТ, 1996 – 365с

18 Елисеев Б.М. Расчет деталей центробежных насосов (справочное пособие). М., «Машиностроение», 1975, 208 с.

19 Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи: Учебное пособие для студентов вузов/ Ф.М. Михалев, Н.П. Третьяков, А.И. Мильченко, В.В. Зобнин; под общей редакцией М.Ф. Михалева. Л.: Машиностроение, Ленингр. отд-ние, 1984 г. – 301 с., ил.

20 Рахмилевич З.З. Насосы в химической промышленности: Справ. изд. – М.: Химия, 1990. – 240 с.

21 Конструкции и расчет центробежных насосов высокого давления. Михайлов А.К. и Малюшенко В.В. М., «Машиностроение», 1971, 304 с.

22 Гидравлика, насосы и компрессоры. Бобровский С.А., Соколовский С.М. М., изд-во «Недра», 1972 г., 296 с.

23 Насосы и компрессоры. Елин В.И., Солдатов К.Н., Соколовский С.М. М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1960, 398 с.

24 Нормативы для составления плановых калькуляций на капитальный ремонт технологического оборудования (затраты времени - нормы времени).

25 Общемашиностроительные нормативы времени на работу, выполняемые на металлорежущих станках. Москва, экономика, 1987г.

26 . Местные нормативы времени на выполнение ремонта оборудования, Справочник ОАО «СНОС».

27 Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Москва. Машиностроение, 1974г.

28 Система планово-предупредительных ремонтов в машиностроительной промышленности. Ленинград. ЛИНИИ машиностроения, 1981 г,- с 78

29 Положение о планово-предупредительном ремонте технологического оборудования предприятия нефтеперерабатывающей и нефтехимической промышленности. Ч 1,2. Волгоград, 1977г. – с 91

30 . Положение о порядке оплаты труда в ОАО «СНОС» НПЗ Приказ №1415 от11.01.2005

31 ФЗ от 20 июля 2004 №70 «О ставках Единого социального налога на 2005 г».

32 Плановая калькуляция на устранение дефектов оборудования НПЗ 2008-2009 год.

Введение

В связи с совершенствованием технологических процессов на предприятиях нефтеперерабатывающей и нефтехимической промышленности, повышением эксплуатационной надежности оборудования предъявляются высокие требования к качеству и срокам проведения ремонтных работ. Это в свою очередь, требует качественной разработки технологии ремонта оборудования.

Одной из важных задач в ремонте оборудования нефтеперерабатывающих и нефтехимических предприятий является ремонт центробежных насосов и теплообменных аппаратов, входящих в состав технологических установок.

Основные преимущества теплообменника с плавающей головкой заключаеся в следующем:

Теплообменник с плавающей головкой

- Отсутствуют напряжения в кожухе и местах крепления труб с трубной решеткой благодаря не закрепленному концу трубного пучка

- Разьемная конструкция – благодаря чему может одновременно происходить ремонт и чистка как кожуха так и трубного пучка

Основные преимущества центробежных насосов:

- Непульсирующий поток жидкости;

- Высокая приспасабливаемость к различным условиям благодаря применению соответствующих колес;

- Практически неограниченный выбор материалов;

- Отсутствие клапанов или иных встроенных элементов;

- Возможность работы при закрытой напорной линии.

Целью данного дипломного проекта является разработка технологии ремонта оборудования, установки Л-16-1, цеха № 9 НПЗ ОАО «Салаватнефтеоргсинтез» по заданным условиям.

Конструкторско-технологическая часть

Дата: 2019-07-30, просмотров: 427.