Введение

Проблема модернизации системы управления смесительного бака с целью улучшения его техника – экономических показателей требует решения следующих задач.

Исследование свойств технологического агрегата как многомерной системы для чего необходимо провести эквивалентное и аппроксимационое преобразование модели; провести анализ качественных и количественных свойств системы; идентифицировать многомерную математическую модель по данным эксперимента.

Конструирование многомерных регуляторов для рассматриваемого смесительного бака:

П. – регулятор, апериодический регулятор, децентрализованный регулятор, надежный регулятор, блочно – иерархический регулятор, регулятор для билинейной и для нелинейной модели, программный регулятор.

Оценка качества в замкнутой автоматической системы регулирования и выбор наилучшего типа регулятора.

Исследование свойств технологического агрегата как многомерной системы

Многомерная математическая модель агрегата

Нелинейная модель агрегата

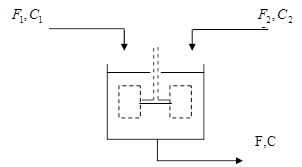

Вывод нелинейной модели агрегата. На примере рассмотрим конкретную техническую систему – смесительный бак:

Рисунок 1. Модель бака

F1,F2,F - потери жидкости на истоке и притоке системы, м3/с;

C1,C2,C - концентрация на истоке и притоке системы, Кмоль/м3;

h - уровень жидкости в баке, м;

S - площадь бака,м2;

V - объем жидкости в баке,м3;

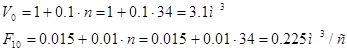

Запишем уравнение системы в стационарном (установленном) состоянии, когда приток равняется истоку (уравнение материального баланса):

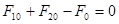

F10+F20-F0=0 ; C1  ,

,

где индекс 0 означает установившееся состояние.

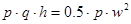

Записавши условия баланса кинетической и потенциальной энергии на выходе из бака (имеется в виду, что жидкость вытекает самостоятельно)

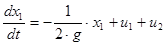

,

,

где

p - плотность жидкости, кг/м3;

w - скорость истока, м/с;

q - ускорение свободного падения,q=9.81 м/с2;

и допуская, что

d - диаметр выходного трубопровода, м.

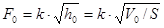

Получим:

,

,

,

,

где

k – коэффициент.

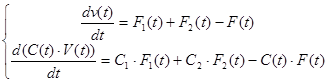

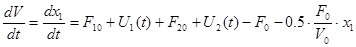

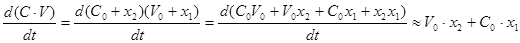

При изменении потерь в системе происходит накоплении вещества и переход до нового установленного состояния. Этот переходный процесс описывается дифференциальными уравнениями

Где dv/dt – приращение объема жидкости,  - прирост массы жидкости.

- прирост массы жидкости.

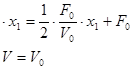

Приведем эту систему в стандартном состоянии:

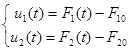

Обозначим:

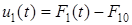

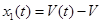

– изменение во времени отклонения потери от номинального по отношению к первому каналу.

– изменение во времени отклонения потери от номинального по отношению к первому каналу.

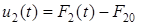

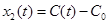

– изменение во времени отклонения потери от номинального по отношению ко второму каналу.

– изменение во времени отклонения потери от номинального по отношению ко второму каналу.

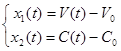

– изменение во времени отклонения объема от номинального в баке;

– изменение во времени отклонения объема от номинального в баке;

– отклонение концентрации от номинального значения;

– отклонение концентрации от номинального значения;

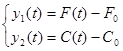

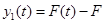

– изменение потерь на выходе;

– изменение потерь на выходе;

– изменение концентрации на выходе.

– изменение концентрации на выходе.

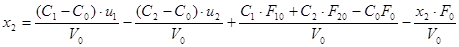

Запись билинейной модели

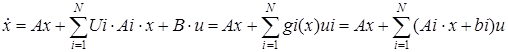

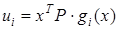

Уравнение билинейной системы записывается в виде

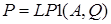

Приняв допущение, что критерий оптимальности в форме О.А. Красовского

регулятор определяется по зависимости

Где матрица определена как

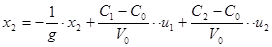

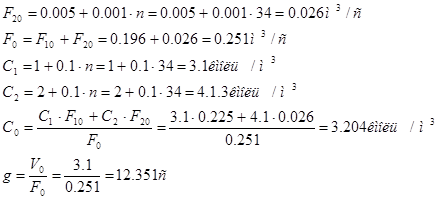

Линеаризованная модель

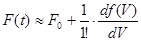

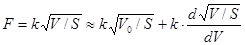

Линеаризуем зависимость  , разложив ее на ряд Тейлора.

, разложив ее на ряд Тейлора.

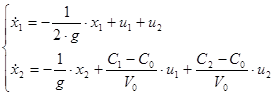

С учетом ранее изложенного запишем:

; (т.к.

; (т.к.  ), где

), где  ;

;

Припустив в случае остатка  . Тогда, подставив производную

. Тогда, подставив производную  , получим

, получим

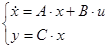

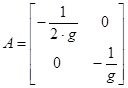

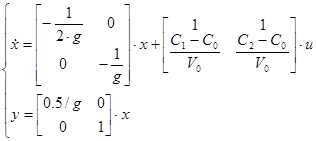

Представим систему в матричной форме:

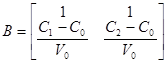

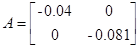

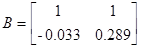

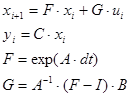

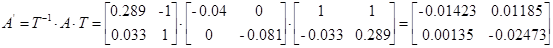

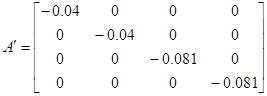

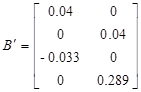

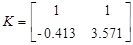

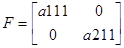

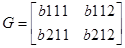

Тогда матрицы А и В запишутся в виде

,

,

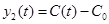

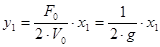

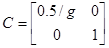

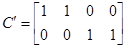

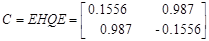

Для определения матрицы С необходимо установить связь между векторами x и y. Т.к.  ,

,  , то

, то

;

;

, то

, то

Тогда

Система будет иметь вид

Коэффициенты модели системы:

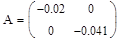

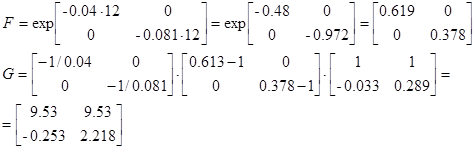

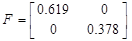

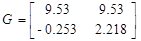

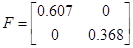

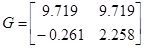

Модель в дискретном времени

Система в дискретном времени имеет вид:

dt= 24 c.

Зададим  ,

,  , получим значения на выходах дискретной системы.

, получим значения на выходах дискретной системы.

Таблица 4 Значение выходов дискретной системы

| Возмущение | Реакция выхода системы y(t) | |||||||

| u1=0.01 u2=0 | y1 y2 | 0 0 | 0.00384 -0.00254 | 0.00624 -0.00352 | 0.0077 -0.03896 | 0.00859 -0.004038 | 0.00913 -0.00409 | 0.00947 -0.00411 |

| время t, с | 0 | 12 | 24 | 37 | 49 | 61 | 74 | |

1.1.7 Преобразование модели в форме Ассео

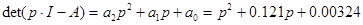

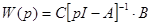

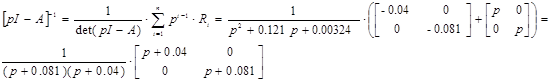

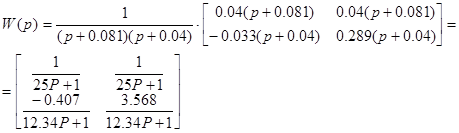

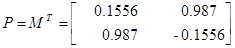

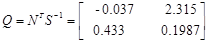

Внешне связное форму получаем из матрицы передаточных функций

Вычисление МПФ системы

;

;  ;

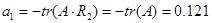

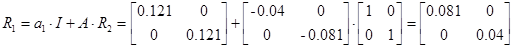

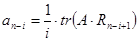

;  ; n=2; i=1;

; n=2; i=1;

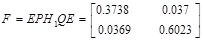

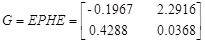

Активная идентификация

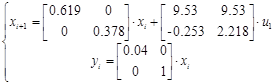

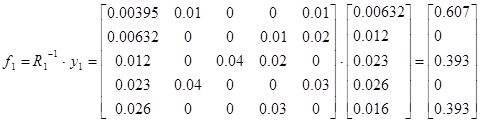

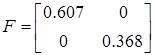

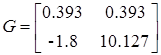

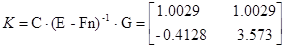

Для дискретной формы системы ( F , G , C ) из пункта 3. 1. провести реализацию системы.

Запишем систему в виде:

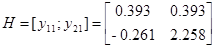

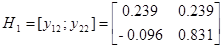

Подавая импульс по первому входу, рассчитаем:

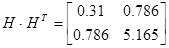

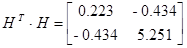

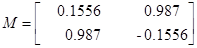

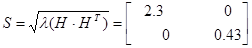

Теперь имея экспериментальные данные, сгруппировав их в матрицы H и H 1 можем приступить к их обработки.

Из собственных векторов от (  ) и (

) и (  ) построим:

) построим:

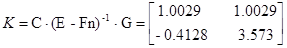

Для проверки идентификации найдем коэффициент передачи системы

Коэффициент передачи, вычисленный по исходным матрицам

Можно сделать вывод о том, что система идентифицирована, верно

Пассивная идентификация

Для дискретной формы системы (F, G, C) из пункта 3. 1. провести пассивную идентификацию системы, предполагая, что вектор входа изменяется соответственно таблице:

Таблица 7 Значение вектора входа для пассивной идентификации.

| Такт, n | 0 | 1 | 2 | 3 | 4 | 5 |

| U(n) | 0.01 | 0 | 0 | 0.04 | 0 | 0 |

| 0 | 0.01 | 0.02 | 0 | 0.03 | 0 |

Используя матрицы системы в дискретной форме для заданных значений вектора входа, рассчитаем значения вектора выхода

Результаты расчета сведем в таблицу:

| Такт, n | 1 | 2 | 3 | 4 | 5 | 6 |

| y(n) | 0.003935 | 0.006321 | 0.012 | 0.023 | 0.026 | 0.016 |

| -0.0026 | 0.022 | 0.053 | 0.0091 | 0.071 | 0.026 |

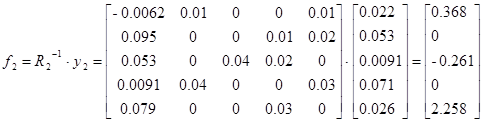

Используя данные эксперимента (Таблица 8) можем приступить непосредственно к определению параметров идентифицированной системы

Тогда

Для проверки идентификации найдем коэффициент передачи системы

Система идентифицирована, верно

В ыводы

Исследован технический объект – смесительный бак. Получен спектр модели: линейная, нелинейная, экспериментальная и аналитическая модель. Проведены эквивалентное аппроксимационое преобразование модели агрегата

Исследованы качественные и количественные свойства системы. Разработаны регуляторы управления объектом: П. – регулятор;

апериодический регулятор; надежный регулятор; блочно – иерархический регулятор; регулятор для билинейной и для нелинейной модели; программный регулятор; регулятор с компенсатором взаимосвязей. А также компенсаторы возмущений и компенсаторы на задании.

Проанализированы процессы в сконструированной системе с регулятором в качественном и количественном отношении (построен процесс в системе с регулятором, вычислен критерий оптимальности, проанализирована робастность, решена обратная задачи конструирования ).

На основании данного анализа можно сделать вывод о том, что наиболее подходящим регулятором для рассмотренной системы является оптимальный П. – регулятор. Хотя он и обладает некоторым перерегулированием, имеет небольшую статическую ошибку (при отсутствии компенсатора на задание), однако все эти недостатки компенсируются его простотой в установке и обслуживании. Помимо этого он обладает наименьшим временем переходного процесса, неплохим показателем критерия оптимальности. В силу своей простоты он является более надежным в том плане, что вероятность выхода из строя самого регулятора мала.

Литература

1. Стопакевич А.А., Методические указания к практическим занятиям по курсу « Основы системного анализа и теория систем » для бакалавров по автоматики. – Одесса: ОНПУ, 1997.

2. Стопакевич А.А. Сложные системы: анализ, синтез, управление. – Одесса: ОНПУ 2004

Введение

Проблема модернизации системы управления смесительного бака с целью улучшения его техника – экономических показателей требует решения следующих задач.

Исследование свойств технологического агрегата как многомерной системы для чего необходимо провести эквивалентное и аппроксимационое преобразование модели; провести анализ качественных и количественных свойств системы; идентифицировать многомерную математическую модель по данным эксперимента.

Конструирование многомерных регуляторов для рассматриваемого смесительного бака:

П. – регулятор, апериодический регулятор, децентрализованный регулятор, надежный регулятор, блочно – иерархический регулятор, регулятор для билинейной и для нелинейной модели, программный регулятор.

Оценка качества в замкнутой автоматической системы регулирования и выбор наилучшего типа регулятора.

Исследование свойств технологического агрегата как многомерной системы

Дата: 2019-07-30, просмотров: 290.