Исходные данные:

степень использования хлора 0,85;

количество кубового продукта, подаваемого из колонны выделения тетрахлорэтилена, 85 кг на 1 т перхлоруглеводородов;

состав кубового продукта (wi, %): С2Cl4 – 90,0; С2Сl6 – 7,0; C4Cl6 – 2,2; C6Cl6 – 0,8;

количество флегмовой жидкости, подаваемой в закалочную колоннуиз емкости сырого тетрахлорметана, 4400 кг на 1 тонну перхлоруглеводородов;

состав флегмовой жидкости (wi, %): ССl4 – 60,0; C2Cl4 – 36,0; С2Сl6 – 0,42; C4Cl6 – 0,15; С6Сl6 – 0,05; Cl2 – 2,5; HCl – 0,88.

Количество кубового продукта, подаваемого в закалочную колонну из колонны выделения тетрахлорэтилена: 85×5517,24/1000 = 468,96 кг/ч.

Состав кубового продукта на входе в закалочную колонну (поток 17):

| С2Cl4 | С2Сl6 | C4Cl6 | C6Cl6 | S | |

| wi, % | 90,0 | 7,0 | 2,2 | 0,8 | 100 |

| mt, кг/ч | 422,06 | 32,83 | 10,32 | 3,75 | 468,96 |

| Мt, г/моль | 166 | 237 | 261 | 285 | - |

| nt, кмоль/ч | 2,543 | 0,139 | 0,039 | 0,013 | 2,734 |

| хi, % | 93,02 | 5,05 | 1,46 | 0,47 | 100 |

Количество флегмовой жидкости, подаваемой в закалочную колонну из емкости сырого тетрахлорметана: 4400×5517,24/1000 = 24275,86 кг/ч.

Состав флегмовой жидкости на входе в закалочную колонну (поток 18):

| ССl4 | С2Сl4 | С2Сl6 | C4Cl6 | Cl2 | C6Cl6 | HCl | S | |

| wi, % | 60,0 | 36,0 | 0,42 | 0,15 | 2,5 | 0,05 | 0,88 | 100 |

| mt, кг/ч | 14565,52 | 8739,31 | 101,96 | 36,41 | 606,89 | 12,13 | 213,64 | 24275,86 |

| Мt, г/моль | 154 | 166 | 237 | 261 | 71 | 285 | 36,5 | - |

| nt, кмоль/ч | 94,58 | 52,65 | 0,43 | 0,14 | 8,55 | 0,17 | 5,85 | 162,37 |

| хi, % | 58,3 | 32,45 | 0,26 | 0,08 | 5,27 | 0,03 | 3,61 | 100 |

Состав подаваемых в закалочную колонну продуктов реакции рассчитывают по составам потоков 9, 17 и 18 (табл. 2.2).

Таблица 2.1.

Состав продуктов реакции на входе в закалочную колонну

| Компонент | mt, кг/ч | wi, % | nt, кмоль/ч | хi, % |

| CCl4 С2Cl4 C2Cl6 C4Cl6 C6Cl6 Cl2 N2 CO2 HCl | 18802,06 13913,95 499,53 203,46 121,33 1976,48 3,57 2,53 4458,48 | 46,98 34,79 1,25 0,6 0,31 4,94 0,01 0,01 11,14 | 122,09 83,823 2,108 0,919 0,553 27,84 0,1275 0,0575 122,147 | 32,96 23,31 0,59 0,25 0,12 7,74 0,03 0,02 33,98 |

| S | 39981,39 | 100 | 359,665 | 100 |

В газовую фазу на выходе из закалочной колонны переходит:

практически весь хлор, кроме возвращаемого в хлоратор (поток 5):

27,84 – 0,025 = 27,815 кмоль/ч или 1976,48 – 1,81 = 1974,67 кг/ч;

весь азот и диоксид углерода;

практически весь хлороводород, кроме возвращаемого в хлоратор (потока 5):

122,147 – 0,05 = 122,097 кмоль/ч или 4458,48 – 1,81 = 4456,67 кг/ч;

94% тетрахлорметана:

0,94×122,09 = 114,76 кмоль/ч или 114,76×154 = 17673,04 кг/ч;

82% тетрахлорэтилена:

0,82×83,823 = 68,73 кмоль/ч или 68,73×166 = 11409,18 кг/ч;

20% гексахлорэтана:

0,2×2,108 = 0,42 кмоль/ч или 0,42×237 = 99,54 кг/ч;

12% гексахлорбутадиена:

0,12×0,919 = 0,11 кмоль/ч или 0,11×261 = 28,71 кг/ч;

10% гексахлорбензола:

0,1×0,553 = 0,06 кмоль/ч или 0,06×285 = 17,1 кг/ч;

Доля отгоняемых продуктов реакции (94, 82, 20, 12 и 10%) принята с учетом их температур кипения и молярного состава потока.

Рассчитываем состав газовой фазы на выходе из закалочной колонны (табл. 2.3).

Таблица 2.3.

Состав газовой фазы на выходе из закалочной колонны (поток 10)

| Компонент | mt, кг/ч | wi, % | nt, кмоль/ч | хi, % |

| CCl4 С2Cl4 C2Cl6 C4Cl6 C6Cl6 Cl2 N2 CO2 HCl | 17673,04 11409,18 99,54 28,71 17,1 1974,67 3,57 2,53 4456,67 | 49,56 31,99 0,28 0,08 0,03 5,54 0,01 0,01 12,5 | 114,76 68,73 0,42 0,11 0,06 27,815 0,1275 0,0575 122,097 | 34,34 20,57 0,13 0,03 0,01 8,32 0,04 0,02 36,54 |

| S | 35665,01 | 100 | 334,177 | 100 |

Состав кубовой жидкости, отбираемой из закалочной колонны в емкость сырого тетрахлорэтилена, определяют по разности составов потоков на входе в закалочную колонну (табл. 2.2) и газовой фазы на выходе из нее (табл. 2.3).

Состав кубовой жидкости на выходе из закалочной колонны (поток 13):

| ССl4 | С2Сl4 | С2Сl6 | C4Cl6 | C6Cl6 | Cl2 | HCl | S | |

| wi, % | 25,88 | 57,46 | 9,18 | 4,85 | 2,55 | 0,04 | 0,04 | 100 |

| mt, кг/ч | 1129,02 | 2504,77 | 399,99 | 174,75 | 104,23 | 1,81 | 1,81 | 4316,38 |

| Мt, г/моль | 154 | 166 | 237 | 261 | 285 | 71 | 36,5 | - |

| nt, кмоль/ч | 7,33 | 15,093 | 1,688 | 0,809 | 0,493 | 0,025 | 0,05 | 25,488 |

| хi, % | 28,87 | 59,46 | 6,66 | 3,19 | 1,53 | 0,1 | 0,19 | 100 |

Газовая фаза из закалочной колонны охлаждается и разделяется в сепараторе С1. В газовую фазу на выходе из сепаратора (поток 11) переходит:

весь азот и диоксид углерода;

59% хлора из потолка 10 (табл. 2.3):

0,59×27,815 = 16,41 кмоль/ч или 16,41×71 = 1165,11 кг/ч;

93,5% хлороводорода:

0,935×122,097 = 114,16 кмоль/ч или 114,16×36,5 = 4166,87 кг/ч;

тетрахлорметана (см. состав потока 7): 0,48 кмоль/ч или 74,48 кг/ч.

С целью очитски отходящего хлороводорода в реакторе РТ2 проводят жидкофазное хлорирование этилена хлором, содержащимся в газовой фазе из сепаратора.

На улавливание хлора по реакции:

С2Н4 +Сl2 ® C2H4Cl2 (2.37)

расходуется хлора: 16,41 кмоль/ч или 1165,11 кг/ч.

При степени хлорирования этилена 82% (по экспериментальным данным) в реактор необходимо подать этилена:

16,41/0,82 = 20,012 кмоль/ч или 20,012×28 = 560,336 кг/ч.

Состав технического этилена на входе в реактор РТ2 (поток 12):

| СН4 | С2Н4 | С2Н6 | N2 | CO2 | S | |

| хi, % | 0,5 | 98,0 | 0,5 | 0,5 | 0,5 | 100 |

| nt, кмоль/ч | 0,1 | 19,612 | 0,1 | 0,1 | 0,1 | 20,012 |

| Мt, г/моль | 16 | 28 | 30 | 28 | 44 | - |

| mt, кг/ч | 1,6 | 548,536 | 3,0 | 2,8 | 4,4 | 560,336 |

| wi, % | 0,29 | 97,89 | 0,54 | 0,49 | 0,79 | 100 |

Остается этилена: 19,612 – 16,41 = 3,202 кмоль/ч или 3,202×28 = 89,656 кг/ч.

Образуется 1,2-дихлорэтана: 16,41 кмоль/ч или 16,41×99 = 1624,59 кг/ч.

Подают в хлоратор 1,2-дихлорэтана (см. состав потока 7): 14,11 кмоль/ч или 1397,23 кг/ч.

Поступает 1,2-дихлорэтана в абсорбер хлороводорода:

16,41 – 14,11 = 2,3 кмоль/ч или 227,36 кг/ч.

В жидком 1,2-дихлорэтане, поступающем в хлоратор:

растворено хлороводорода: 0,49 кмоль/ч или 17,88 кг/ч;

уходит в абсорбер хлороводорода:

114,16 – 0,49 = 113,67 кмоль/ ч или 4166,87 – 17,88 = 4148,99 кг/ч.

Составляют Материальный баланс реактора РТ2 (табл. 2.4).

Определяем состав жидкой фазы из сепаратора С1 (поток 14), поступающей в емкость сырого тетрахлорметана, по разности составов потоков 10 и 11.

Состав жидкой фазы из сепаратора С1 (поток 14):

| ССl4 | С2Сl4 | С2Сl6 | C4Cl6 | C6Cl6 | Cl2 | HCl | S | |

| wi, % | 58,18 | 37,72 | 0,33 | 0,09 | 0,04 | 2,68 | 0,96 | 100 |

| mt, кг/ч | 17598,56 | 11409,18 | 99,54 | 28,71 | 17,1 | 809,56 | 289,8 | 4316,38 |

| Мt, г/моль | 154 | 166 | 237 | 261 | 285 | 71 | 36,5 | - |

| nt, кмоль/ч | 114,28 | 68,73 | 0,42 | 0,11 | 0,06 | 11,4 | 7,94 | 202,94 |

| хi, % | 56,32 | 33,87 | 0,21 | 0,05 | 0,02 | 5,62 | 3,91 | 100 |

Состав сырца перхлоруглеводородов, поступающего из емкостей для хранения сырых перхлоруглеводородов в колонну отпарки сырца (поток 19) определяют по разности составов поступающих потоков 13 и 14 и выходящих потоков 5 и 18.

Таблица 2.4.

Материальный баланс реактора РТ2

| Входит | кг/ч | % | Выходит | кг/ч | % |

| Газовая фаза из сепаратора С1 (поток 11): ССl4 Cl2 N2 CO2 HCl | 74,48 1165,11 3,57 2,53 4166,87 | 1,38 21,52 0,06 0,05 76,99 | Жидкий ДХЭ в хлоратор (поток 7): ССl4 C2H4Cl2 HCl | 74,48 1397,23 17,88 | 5,0 93,8 1,2 |

| Итого | 5412,56 | 100 | Итого | 1489,59 | 100 |

| Этилен технический (поток 12): СН4 С2Н4 С2Н6 N2 CO2 | 1,6 548,536 3,0 2,8 4,4 | 0,29 97,89 0,54 0,49 0,79 | Отходящий хлороводород в абсорбер (поток 16): C2H4Cl2 СН4 С2Н4 С2Н6 N2 CO2 HCl | 227,36 1,79 89,656 3,15 9,841 13,84 4148,99 | 5,5 0,04 2,24 0,07 0,13 0,16 92,31 |

| Итого | 560,336 | 100 | Итого | 4494,627 | 100 |

| Всего | 5972,896 | Всего | 5984,217 |

Состав сырца перхлоруглеводородов на входе в колонну отпарки (поток 19):

| ССl4 | С2Сl4 | С2Сl6 | C4Cl6 | C6Cl6 | Cl2 | HCl | S | |

| wi, % | 46,25 | 47,67 | 0,76 | 0,51 | 0,66 | 3,02 | 1,13 | 100 |

| mt, кг/ч | 3106,88 | 3203,24 | 50,66 | 34,26 | 44,34 | 202,87 | 75,33 | 6717,58 |

| Мt, г/моль | 154 | 166 | 237 | 261 | 285 | 71 | 36,5 | - |

| nt, кмоль/ч | 20,17 | 19,29 | 0,21 | 0,13 | 0,16 | 2,86 | 2,06 | 44,88 |

| хi, % | 44,93 | 42,96 | 0,48 | 0,29 | 0,34 | 6,36 | 4,64 | 100 |

Состав сырца, передаваемого из колонны отпарки на стадию выделения чистых перхлоруглеводородов, определяют по разности составов потоков 19 и 6.

Состав сырца перхлоруглеводородов, передаваемого на стадию выделения чистых перхлоруглеводородов (поток 20):

| ССl4 | С2Сl4 | С2Сl6 | C4Cl6 | C6Cl6 | Cl2 | HCl | S | |

| wi, % | 47,72 | 50,02 | 0,8 | 0,53 | 0,69 | 0,11 | 0,13 | 100 |

| mt, кг/ч | 3056,06 | 3203,24 | 50,66 | 34,26 | 44,34 | 7,04 | 8,55 | 6404,15 |

| Мt, г/моль | 154 | 166 | 237 | 261 | 285 | 71 | 36,5 | - |

| nt, кмоль/ч | 19,84 | 19,29 | 0,21 | 0,13 | 0,16 | 0,09 | 0,24 | 39,96 |

| хi, % | 49,66 | 48,28 | 0,54 | 0,33 | 0,39 | 0,24 | 0,56 | 100 |

В закалочной колонне КЛ1 в результате резкого охлаждения выходящих из реактора РТ1 продуктов реакции хлор и хлороводород полностью переходят в газовую фазу. Содержание этих веществ в сырце перхлоруглеводородов после его отпаривания в колонне КЛ2 зависит от степени конденсации газовой фазы в холодильнике-конденсаторе и степени разделения газожидкостиой смеси в сепараторе С1. Массовые доли хлора и хлороводорода в сырце перхлоруглеводородов не должны превышать 0,10-0,15%. В противном случае необходимо повысить температуру конденсации и увеличить степень отдувки хлора и хлороводорода в сепараторе С1.

В закалочной колонне КЛ1 в результате резкого охлаждения выходящих из реактора РТ1 продуктов реакции хлор и хлороводород полностью переходят в газовую фазу. Содержание этих веществ в сырце перхлоруглеводородов после его отпаривания в колонне КЛ2 зависит от степени конденсации газовой фазы в холодильнике-конденсаторе и степени разделения газожидкостиой смеси в сепараторе С1. Массовые доли хлора и хлороводорода в сырце перхлоруглеводородов не должны превышать 0,10-0,15%. В противном случае необходимо повысить температуру конденсации и увеличить степень отдувки хлора и хлороводорода в сепараторе С1.

Составляем материальный баланс стадии получения перхлоруглеводородов (табл. 2.5).

Таблица 2.5.

Материальный баланс стадии получения перхлоруглеводородов

| Входит | кмоль/ч | кг/ч | Выходит | кмоль/ч | кг/ч |

| Хлор Этилен технический Природный газ Жидкие хлоруглеводороды Кубовый продукт колонны выделения тетрахлорэтилена | 128,61 29,392 4,72 2,65 2,734 | 9131,31 832,261 79,42 386,21 468,96 | Сырец перхлоруглеводородов на стадию выделения Отходящий хлороводород | 39,96 123,12 | 6404,15 4494,01 |

| Всего | 168,106 | 10898,16 | Всего | 163,08 | 10898,16 |

Расчет основных расходных коэффициентов. Для получения 5517,24 кг/ч перхлоруглеводородов (отношение ССl4:C2Cl4 = 1:1) необходимо: 9131,31 кг/ч хлора; 832,261 кг/ч технического этилена; 79,42 кг/ч природного газа (см. табл. 2.5).

Расходные коэффициенты составят:

по хлору: 9131,31/5517,24 = 1,655 т/т;

по техническому этилену: 832,261×1000/5517,24 = 150,85 кг/т;

по природному газу: 79,42×1000/5517,24 = 14,39 кг/т.

Тепловой расчет хлоратора

Исходные данные:

материальные потоки (см. состав потоков 2-7): хлор – 128,61/(2×3600) = = 0,0179 кмоль/с; природный газ – 4,72/(2×3600) = 0,0007 кмоль/с; технический этилен - 9,38/(2×3600) = 0,0013 кмоль/с; жидкие хлоруглеводороды - 386,21/(2×3600) = = 0,0536 кг/с; жидкие рециркулирующие перхлорутлеводороды из емкостей сырого продукта – 3613,64/(2×3600) = 0,502 кг/с; продукты отпарки сырца перхлоруглеводородов - 4,93/(2×3600) = 0,0007 кмоль/с; жидкий 1,2-дихлорэтан 1489,59/(2×3600) = = 0,2069 кг/с; температура потоков, °С: хлор, природный газ, технический этилен - 25; хлоруглеводороды и рецикл (сырой продукт) - 20; продукты отпаркп сырца перхлоругдеводородов - 30; продукты реакции - 585.

Цель расчета - определение количества теплоты, отводимой охлаждающей водой.

Уравнение теплового баланса хлоратора в общем виде:

Ф1 + Ф2 + Ф3 + Ф4 + Ф5 + Ф6 = Ф7 + Ф8 + Ф9 + Фпот, (2.38)

где Ф1, Ф2, Ф3, Ф4, Ф8 – тепловые потоки газообразного сырья (хлор, природный газ, технический этилен), жидких хлоруглеводородов, жидких рециркулирующих перхлоруглеводородов, жидкого техническго 1,2-дихлорэтана и продуктов реакции соответственно, кВт;

Ф6 – теплота экзотемической реакции, кВт;

Ф7 – теплота, расходуемая на испарение жидких компонентов сырьевой смеси, кВт;

Ф9 – теплота, отводимая охлаждающей водой, кВт;

Фпот – теплопотери в окружающую среду, кВт.

Определяем тепловые потоки сырья и продуктов. Значения теплоемкостей находим по /7/ (Приложения, табл. 2-4).

Тепловой поток газообразного сырья (потоки 1-3):

Ф1 =(0,0179×33,93 + 0,0007×35,71 + 0,0013×43,56)×25 = 17,22 кВт.

Тепловой поток жидких хлоруглеводородов (поток 4):

Ф2 = (0,0536/100)×(1,289×7,0 + 0,962×4,2 + 0,858×6,0 + 0,950×5,5 + 0,862×77,3)×20 = = 0,97 кВт.

Тепловой поток жидких рециркулирующих перхлоруглеводородов (поток 5):

Ф3 = (0,502/100)×(0,858×70,8 + 0,862×29,2)×20 = 8,63 кВт.

Тепловой поток продуктов отпарки сырца перхлоруглеводородов (поток 6):

Ф4 = (0,0007/100)×(0,545×154×6,75 + 34,13×55,75 + 29,11×37,5)×30 = 0,75 кВт.

где 0,545 – удельная теплоемкость паров тетрахлорметана, кДж/(кг×К);

154 – молярная масса тетрахлорметана, г/моль.

Для упрощения расчета все компоненты, присутствующие в потоке 7, объединены в поток «дихлорэтан». Тепловой поток жидкого 1,2-дихлорэтана (поток 7):

Ф5 = 0,2069×1,289×20 = 5,334 кВт.

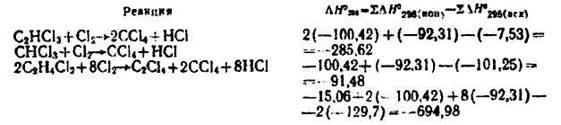

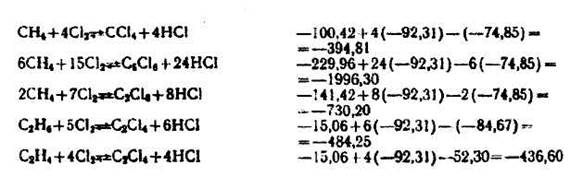

Рассчитываем теплоты реакций (в кДж/моль):

Теплота экзотермических реакций (теплота реакции образования гексахлорбутадиена принята равной теплоте реакции образования гексахлорбензола):

Ф6 = [1000/(2×3600)]×[285,62×0,12 + 91,48×0,18 + 694,98×7,19 + 394,81×3,11 + + 1996,3×(0,14 + 0,09) + 730,2×0,079 + 484,25×0,2375 + 436,6×9,19] = = [1000/(2×3600)]×10919,69 = 1516,52 кВт.

Общий приход теплоты:

Фприх = 17,22 + 0,97 + 8,63 + 0,75 + 5,334 + 1516,52 = 1549,424 кВт.

Количество веществ испаряющихся в хлораторе (кг/ч): тетрахлорметан - 298,54 + 1055,18 + 74,48 = 1428,2; тетрахлорэтилен – 23,17 + 1971,24 = 1994,41; гексахлорэтан – 346,91; гексахлорбуталдиен – 169,84; гексахлорбензол – 66,85; трихлорэтилен – 16,23; трихлорметан – 21,24; 1,2-дихлорэтан – 27,03 + 1397,23 = 1424,26.

Определяем теплоту, расходуемую на испарение жидких компонентов. Значения теплот испарения компонентов по /7/ (Приложения, табл. 9) теплоты испарения гексахлорбутадиена и гексахлорбензола приняты равными теплоте испарения гексахлорэтана:

Ф7 = [1/(2×3600)]×[1428,2×194,7 + 1994,41×209,2 + (346,91 + 169,84 + 66,85)×215,5 + + 16,23×239,3 + 21,24×248,3 + 1424×323,4] = 1164980,4/(2×3600) = 161,8 кВт

Тепловой поток продуктов реакций (поток 9; с целью упрощения расчета в поток «тетрахлорэтилен» включены гексахлорбензол, гексахлорбутадиен, гексахлорэтан, а в поток «хлор» - азот, диоксид углерода и хлороводород):

Ф8 = [1/(2×3600)]×[(4752,58 + 105,45 + 193,14 + 364,74)×0,693 + 4236,54×0,656 + + (1369,59 + 3,57 + 2,53)×(37,21/71) + 4244,84/(30,63/36,5)]×585 = [10815,55/(2×3600)]× ×585 = 878,76 кВт.

Принимаем, что теплопотери в окружающую среду составляют 5% от общего прихода теплоты:

Фпот = 0,05×1549,424 = 77,47кВт.

Количество теплоты, отводимое охлаждающей водой, находят из уравнения теплового баланса хлоратора:

Ф9 = Фприх – Ф7 – Ф8 – Фпот = 1549,424 – 161,8 – 878,76 – 77,47 = 431,394 кВт

или 431394 Вт.

Рассчитывают расход воды на охлаждение наружной стенки хлоратора. Принимают начальную температуру воды tH = 20°С и считают, что в процессе теплообмена температура повысилась на 20°С, тогда расход воды составит:

mB = Ф9/(сВ×Δt×η) = 431394/(4187×20×0,9) = 5,7239 кг/с.

ЗАКЛЮЧЕНИЕ

1. Изучены способы и технологии получения тетрахлорметана и тетрахлорэтилена, области их применении, используемая реакционная аппаратура и рассмотрены материалы, которые целесообразно использовать в процессах хлорирования.

2. Рассмотрен химизм получения тетрахлорметана и тетрахлорэтилена.

3. Разработана и описана технологическая схема процесса совместного получения тетрахлорметана и тетрахлорэтилена.

4. Выполнены материальные расчеты стадии получения тетрахлорметана и тетрахлорэтилена и Теловой расчет хлоратора.

Расходные коэффициенты на годовую производительность по перхлоруглеводородам составляют:

по хлору: 9131,31/5517,24 = 1,655 т/т;

по техническому этилену: 832,261×1000/5517,24 = 150,85 кг/т;

по природному газу: 79,42×1000/5517,24 = 14,39 кг/т.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. – М.: Химия, 1981.

2. Адельсон С.В., Вишнякова Т.П., Паушкин Я.М. Технология нефтехимического синтеза. – М.: Химия, 1985.

3. Справочник нефтехимия / Под ред. С.К. Огородникова. В 2-х т. – Л.: Химия, 1978.

4. Капкин В.Д., Савинецкая Г.А., Чапурин В.И. Технология органического синтеза. – М.: Химия, 1988.

5. Трегер Ю.А., Гужновская Т.Д. Интенсификация хлорорганических производств. Высокоэффективные каталитические системы. – М.: Химия, 1989.

6. Муганлинский Ф.Ф., Трегер Ю.А., Люшин М.М. Химия и технология галогенорганических соединений. – М.: Химия, 1993.

7. Гутник С.П., Сосонко В.Е., Гутман В.Д. Расчеты по технологии органического синтеза. – М.: Химия, 1988.

8. СТП 001-2002 Стандарты предприятия. Проекты (работы) дипломные. Требования и порядок подготовки, представления к защите и защиты. – Мн.: БГТУ, 2002.

Дата: 2019-07-30, просмотров: 347.