Стандартизация - важное средство для повышения качества продукции и повышения производительности.

Стандартизация устанавливает и применяет правила, с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономичности, при соблюдении условий эксплуатации и требовании безопасности. Стандартизация устанавливает обязательные требования для обеспечения качества продукции; повышения производительности труда; экономичного использования материалов; энергии и безопасности. К методам стандартизации относится унификация - это метод, направленный на приведение объектов одинакового функционального назначения к единообразию и рациональному сокращению числа этих объектов и их составных частей.

Стандарты предприятий разрабатывают на создаваемые и применяемые только на данном предприятии процессы, требования, детали и узлы к изготовляемым изделиям.

3.1 Основные принципы системы качества (СК), применяющиеся на ОАО "АвиаАгрегат"

При рассмотрении системы качества ОАО "Агрегат" был определён следующий состав функций: политика и планирование качества, организация работ по качеству, контроль качества, информация о качестве, разработка мероприятий, внедрение мероприятий в производственный процесс.

Организация работ по качеству включает в себя следующие этапы:

Во-первых, - это разработка системы качества, т.е. - определение структур, входящих систему качества, их функций и методов работ.

СК создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленных целей в области качества.

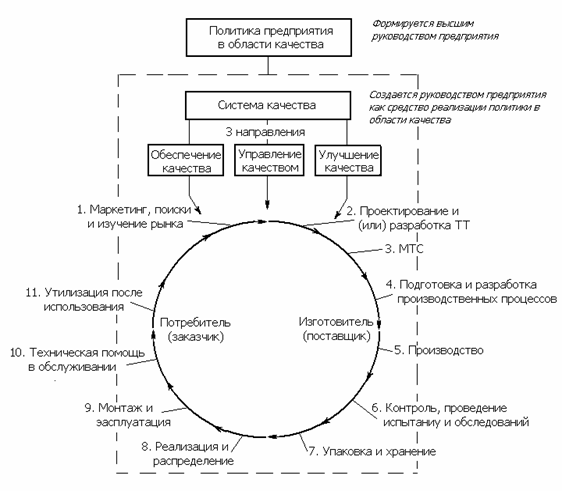

СК должна охватывать все 4 стадии жизненного цикла продукции: исследование и разработка; изготовление; обращение и реализация; эксплуатация. Жизненный цикл продукции ("петля качества") разделен на более мелкие этапы (см. рис.4.1).

Рис.4.1 "Петля качества" при производстве корпуса.

Рассмотрим 3 направления в "петле качества", важные для поставщика.

Обеспечение качества продукции - совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества. Планируемые мероприятия определяются целевыми научно-техническими программами повышения качества конкретной продукции, которые содержат требования к материалам, сырью, оборудованию, комплектующим изделиям, метрологическим средствам, производственному персоналу и т.д.

К систематически производимым мероприятиям относятся работы, которые выполняются предприятием постоянно или с определенной периодичностью (работы по изучению рынка, постоянному обучению персонала).

Особое место среди этих мероприятий занимают те, которые связаны с предупреждением различных отклонений.

В соответствии с идеологией стандартов ИСО серии 9000 СК должна функционировать таким образом, чтобы обеспечить уверенность в том, что проблемы предупреждаются, а не выявляются после возникновения (принудительная замена технологической оснастки и инструмента, ППР, обеспечение необходимой документацией всех рабочих мест и своевременное изъятие устаревшей документации).

Управление качеством - методы и деятельность оперативного характера (управление процессами, выявление различного рода несоответствий в продукции, производстве и их устранении).

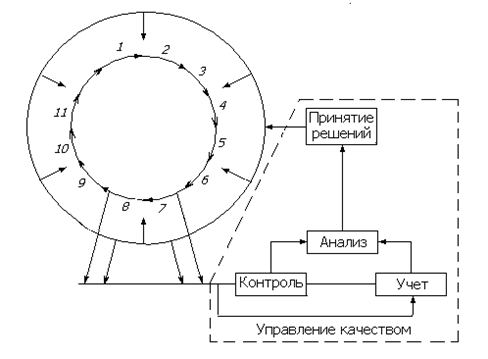

Пример (рис.4.2) - статистическое регулирование техпроцесса с помощью контрольных карт предупреждает появление дефектов или отклонений и является предпочтительным перед методом, связанным с управлением качеством по уже случившимся отклонениям.

Рис.4.2 Схема "замкнутого управленческого цикла".

как замкнутый управленческий цикл, который включает контроль, учет, анализ (оценку), принятие и реализацию решения.

Управление качеством должно предусматриваться как необходимый принцип по отношению ко всем элементам системы качества на всех этапах петли.

Улучшение качества - постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствование элементов производства и системы качества. Улучшение качества связано с решением задачи получения результатов, лучших по отношению к первоначально установленным нормам.

Идеология постоянного улучшения качества прямо связана и вытекает из тенденции повышения конкурентоспособности такой продукции, которая обладает высоким уровнем качества при более низкой цене. В связи с этим целью постоянного улучшения качества является либо улучшение параметров продукции, либо повышение стабильности качества изготовления, либо снижение издержек.

Характерной организационной формой работ по улучшению качества являются группы качества, рационализаторская деятельность, создание временных творческих коллективов.

Рис.4.3 Иллюстрация снижения потерь за счет улучшения качества.

П 0 - начальные потери; Т о - размах средних арифметических базовых значений (математического ожидания) показателя надёжности; Т 1 - то же самое в предлагаемом варианте

Материалы, комплектующие детали и узлы, закупленные предприятием, становятся частью выпускаемой им продукции, за качество которой изготовитель несет ответственность.

После разработки следует этап внедрения системы качества, в течение которого проводятся внутренние проверки системы и, как правило, - ее доработка по результатам проверок.

Завершающим этапом можно считать сертификацию системы качества на соответствие стандартам ИСО 9000. Получение такого сертификата от авторитетного, независимого органа существенно укрепляет позиции предприятия на рынках сбыта, т.к. дает заказчикам дополнительную уверенность в возможности предприятия стабильно обеспечивать требуемый уровень качества.

При организации работ по качеству крайне важно обратить внимание на то, чтобы на всех этапах производственного процесса было предусмотрено все необходимое для обеспечения качества продукции: хорошие материалы, современное оборудование инструмент и средства измерений, хорошо обученный дисциплинированный персонал и необходимая документация.

На авиационных предприятиях применяются следующие виды контроля качества:

контроль проектирования

входной контроль материалов и комплектующих изделий;

контроль за состоянием технологического оборудования;

операционный контроль при изготовлении;

авторский надзор за изготовлением;

активный контроль приборами, встроенными в технологическое оборудование;

приемочный контроль готовой продукции;

контроль монтажа и надзор за эксплуатацией на объектах;

выборочный контроль;

сплошной контроль.

Из нормативных документов, регламентирующих метрологическую деятельность, а первую очередь следует упомянуть закон РФ о единстве измерений и международный стандарт ИСО 10012-1: 1992 о подтверждении метрологической пригодности измерительного оборудования.

Оценку качества готовой продукции на предприятии ОАО "Агрегат" проводят в следующей последовательности:

1. Выбор показателя качества оцениваемой продукции.

2. Оценка показателя качества.

3. Сравнение с базовыми значениями.

При обработке детали "Корпус ТМ966.2120-57" к параметрам качества относят следующие параметры: точность размеров; формы и расположение обрабатываемых поверхностей детали; твердость; шероховатость поверхности; структура материала.

Надежность и долговечность работы корпуса в значительной степени зависит от точности размеров, а также структурного состояния материала и шероховатости поверхностей.

Дата: 2019-07-30, просмотров: 397.