Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходится повышать точность заготовки, что также увеличивает стоимость изготовления детали.

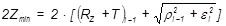

Для определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учётом всех требований выполнения заготовок и промежуточных операций. Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки. Произведем определение припусков аналитическим методом на пов.26, при этом, учитывая многоинструментальную наладку на каждой из операций в маршруте. Определим минимальный припуск на обработку Zimin, который при обработке наружных и внутренних поверхностей вращения определяется по формуле:

где: RZ - высота микронеровностей поверхности, оставшихся при выполнении предшествующего технологического перехода, мкм;

Т - глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм;

r - суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм;

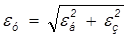

e - величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

Значение пространственных отклонений для заготовки исходит от удельной кривизны из расчета на 1 мм заготовки [3]:

rз = Dк Ä l= 0,6 Ä 72,5 = 43,5 мкм.

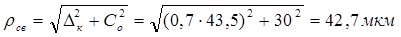

Суммарное значение пространственных отклонений для сверления равно векторной сумме удельного увода сверла при сверлении Dк и смещения оси отверстия при сверлении Со [3]:

Отклонения при черновой обработке рассчитаем по эмпирической формуле [3]:

rр.черн. = kу Ä rзаг. = 0,06 Ä 43,5 = 2,61 мкм

Отклонения при чистовой обработке обычно исключают при расчетах из-за их малой величины. Сверление и черновое растачивание выполняются за один установ, поэтому погрешность установки при обработке [3]:

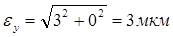

Погрешность в данном случае возникает за счёт зазоров, возникающих в станочных приспособлениях, эту погрешность устанавливает конструктор, в нашем случае по данным технической документации на станок эта погрешность равна 3 мкм.

Погрешность закрепления заготовки eз = 0 мкм, т.к. патрон гидравлический самоцентрирующийся мкм. Тогда погрешность установки при сверлении и черновом растачивании:

Остаточная погрешность установки при чистовом растачивании: eр.чист. = 3 мкм. Допуск и шероховатость поверхности на окончательных технологических переходах (операциях) принимают по рабочему чертежу.

Соответственно заданным условиям устанавливаем минимальные припуски при:

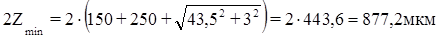

Сверлении

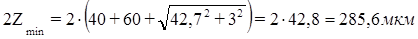

черновом растачивании

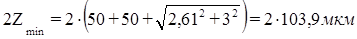

чистовом растачивании

Исходные и расчётные данные по каждой операции на конкретную обрабатываемую поверхность в технологической последовательности заносим в таблицу 8.

Таблица 8

Расчет припусков и предельных размеров для пов.34

| Маршрут обработки пов.34 | Элементы припуска, мкм | Минималь ный расчетный припуск 2 | Максимальный расчетный размер | Допуск | Предельные принятые размеры, мм | Предельные значения принятых припусков, мкм | |||||

| Т | ρ | ε |

|

|

|

| ||||

| Прокат | 150 | 250 | 43,5 | - | - | 17,999 | - | - | - | - | - |

| Сверление | 40 | 60 | 42,7 | 3 | 2Ä443,6 | 18,211 | 250 | 18,461 | 18,961 | - | - |

| Растачивание предвар. | 50 | 50 | 2,61 | 3 | 2Ä285,6 | 18,801 | 100 | 18,901 | 18,701 | 746 | 440 |

| Растачивание оконч. | 20 | 52 | - | 3 | 2Ä103,9 | 19,052 | 62 | 19,052 | 22,052 | 299 | 161 |

| Итого: | 1045 | 601 | |||||||||

Дата: 2019-07-30, просмотров: 308.

, мкм

, мкм , мм

, мм , мкм

, мкм