1. ИСО 8402-94. Управление качеством и обеспечение качества. Словарь.

2. ИСО 9001: 2000 Международная система управления качеством.

3. ГОСТ 24297 - 87 Входной контроль. Основные положения.

4. ГОСТ Р ИСО 9002 - 96. Системы качества. Модель обеспечения качества при производстве, монтаже и обслуживании.

5. Р50 - 601 - 40 - 93. Входной контроль. Основные положения.

6. P50-601-27-92. Формирование, реализация и актуализация политики предприятия в области качества

7. РД 50-605 - 86. Приемочный статистический контроль.

8. ГОСТ 15467-79 Качество продукции

9. ГОСТ 2.116-84 ЕСКД Карта технического уровня и качества продукции.

10. ГОСТ 14318-83 ЕСТПП Правила разработки процессов контроля.

11. ГОСТ 27401-83 Надежность в технике.

12. ГОСТ 24297-80 ЕСКД Входной контроль качества продукции. Основные положения.

13. ГОСТ 22.732-77 Методы оценки уровня качества промышленной продукции.

14. ГОСТ 14.318-77 ЕСТПП Виды процессов контроля.

15. ГОСТ 94297-80 СПКП Входной контроль качества продукции.

16. Основные положения.

17. ГОСТ 22851-77 Выбор номенклатуры показателей качества пром.

18. продукции.

19. ГОСТ 14.318-83 ЕСТПП Виды процессов контроля.

20. ГОСТ 24.002-83 Надежность в технике. Термины и определения.

21. ГОСТ 27.307-83 Надежность в технике. Прогнозирование надежности изделий.

Технологические расчеты цеха и его технико-экономических показателей

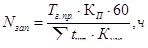

Определим объем запуска деталей в производства который определяется по формуле:

где ∑tшт. - суммарное штучное время изготовления, мин;

Кп - коэффициент потерь на брак и подналадку станка (~ 15%).

Куж - коэффициент ужесточения.

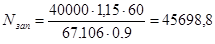

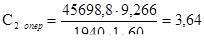

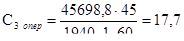

ч

ч

После определения трудоемкости изготовления деталей необходимо определить действительный годовой фонд работы оборудования и действительный годовой фонд рабочих.

Фд.ст. = Фн ∙ Кр× ч,

где Фн - номинальный годовой фонд работы равный:

Фн = (243 ∙ 8 +8 ∙ 7) = 2000 ч.

где, 243 - число дней в году.

8 - число предпраздничных дней в году.

Эти данные могут быть изменены по решению правительства.

Кр - коэффициент простоев станка на ремонте (3%).

Тогда действительный годовой фонд работы оборудования будет:

Фд.ст. = 2000 ∙ 0,97 = 1940 ч.

Фонд действительный годовой рабочего будет равен:

Фд.р. = Фн ∙ Кп, ч, Фд.р. = 2000 ∙ 0,92 + 1840 ч.

РАСЧЁТ НЕОБХОДИМОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ.

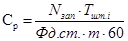

Расчёт производится по формуле:

, шт.

, шт.

где, m - число смен работы оборудования

Nзап - объем запуска деталей в производство, ч.

-штучное время на одну операцию, мин.

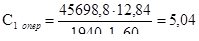

-штучное время на одну операцию, мин.  округляем до 5,

округляем до 5,  округляем до 4

округляем до 4  округляем до 18, ∑Ср=5+4+18=27

округляем до 18, ∑Ср=5+4+18=27

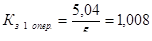

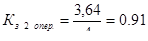

Расчёт оборудования производится для каждой операции технологического процесса. Расчётное число оборудования округляется до целого и определяется коэффициент загрузки для каждой операции по формуле:

;

;

Средний коэффициент загрузки оборудования определяется по формуле:

Кз.ср. =  ,

,

Кз.ср. =

По полученным данным строится график загрузки оборудования.

Дата: 2019-07-30, просмотров: 323.