Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция - машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

В настоящее время вопрос развития производства в экономике серьёзная и наукоёмкая задача, но без развития производства и вложения в него средств, предприятия существовать не могут. В связи с этим ОАО Авиаагрегат ищет возможности и средства для успешной работы и дальнейшего процветания его работников.

Одним из факторов, обеспечивающих конкурентоспособность продукции машиностроения, является высокий, основанный на последний достижениях науки, уровень технологических процессов, в том числе техпроцессов изготовления деталей с помощью интерактивных систем автоматизации. Для обозначения систем этого класса используется аббревиатура CAD/CAM (Computer-Aided Design и Computer - Aided Manufacturing), что дословно переводится как Проектирование с Помощью Компьютера и Изготовление с Помощью Компьютера. Подсистема CAD предназначена для автоматизации проектных, конструкторских и чертежных работ. Подсистема CAM обеспечивает автоматизированную подготовку управляющих программ для оборудования с ЧПУ на основе математической модели детали, созданной в подсистеме CAD.

Основу технологической подготовки производства составляет разработка оптимального технологического процесса с использованием CAD/CAM систем, позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с минимальными затратами.

Разработка технологического процесса

Постановка задачи на проектирование

Совершенствование качества продукции невозможно без чёткой работы всей производственной цепочки от маркетинговых условий до реализации продукции потребителю, от изучения дефектов, возникающих у потребителя в процессе эксплуатации, до внесения коррективов и в технологический процесс, устраняющий эти дефекты.

Постановка задачи на проектирование технологического процесса [1] изготовления детали осуществляется на основании анализа конструкции и технологичности изделия и его деталей, а также годовой программы выпуска.

С целью обеспечения повышенной надежности работы детали, организации высокопроизводительного процесса обработки её поверхностей необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического процесса разработать более эффективный процесс изготовления детали;

2. предусмотреть возможность широкого использования высокопроизводительного оборудования, режущего инструмента и технологической оснастки;

3. разработать проект токарно-фрезерного с ЧПУ участка по изготовлению деталей;

4. наметить мероприятия по охране окружающей среды и безопасности жизнедеятельности работников цеха и по увеличению ресурса деталей;

5. определить технико-экономические показатели работы участка.

Проектируемый технологический процесс должен иметь более высокие показатели по сравнению с базовым процессом.

Расчёт норм времени

При нормировании в мелкосерийном производстве штучно-калькуляционное время определяется по формуле

Т шт-к = Т шт + Т п-з / n,

где штучное время Т шт находим из выражения

Т шт = Т о+ Т в+ Т об+ Т от

где Т п-з - подготовительно-заключительное время; n - число заготовок в операционной партии; Т в - вспомогательное время, Т об - время обслуживания рабочего места в % от оперативного Т о; Т от - время на отдых и личные надобности. Вспомогательное время находим по формуле:

Т в= Т у.с+ Т з.о+ Т уп+ Т из

Значения времён находим по нормативам [6, 16].

Операция 040. Токарная ЧПУ.

Общее время операции: Топ = 30,717 мин. Вспомогательное время

Т в= Т у.с+ Т з.о+ Т уп+ Т из = 0,619 + 1,337 + 2,5 + 3,2= 7,65 мин

Время обслуживания рабочего места в % от оперативного Т о

Т об = Т о Ä 14%/100% = 4,3 мин

Время на отдых и личные надобности.

Т об = Т о Ä 10%/100% = 3,07 мин

Т шт = 30,717 + 7,65 + 4,3 + 3,07 = 45,737 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера - 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 45,737 + 60/100 = 46,337 мин,

1.17 Технико-экономический анализ вариантов технологических операций по себестоимости

Таблица 9

Содержание базового технологического процесса

| № опер |

Наименование операции |

Оборудо-вание | Нормы времени, мин. | Разряд рабоч. | Часовая тарифн. ставка, руб | Расценка, руб. | ||

| Тмаш | Твсп. | Тшт. | ||||||

| 020 | Токарная | 1К62 | 12 | 0.84 | 12,84 | 4 | 66,81 | 14,3 |

| 030 | Токарная | 1К62 | 8,66 | 0,60 | 9,266 | 4 | 66,81 | 10,32 |

| 040 | Токарная | 1К62 | 4,4 | 0,31 | 4,71 | 4 | 66,81 | 5,24 |

| 050 | Токарная | 1К62 | 10 | 0,7 | 10,7 | 4 | 66,81 | 11,91 |

| 080 | Фрезерная | 6Р12 | 13,5 | 0,95 | 14,45 | 4 | 51 | 12,28 |

| 100 | Фрезерная | 6Р12 | 6,8 | 0,48 | 7,28 | 4 | 51 | 6,2 |

| 120 | Токарная | 1К62 | 21 | 1,50 | 22,50 | 4 | 66,81 | 25,1 |

| 130 | Токарная | 1К62 | 17 | 1,2 | 18.20 | 4 | 66,81 | 20,27 |

| 140 | Сверлильная | 2Н125 | 8 | 0,60 | 8,60 | 4 | 51 | 7,31 |

| 150 | Фрезерная с ЧПУ | 6М13СН2 | 3,4 | 0,8 | 4,2 | 4 | 65 | 4,55 |

| 170 | Фрезерная | 6Н82Г | 1 | 0,6 | 1,6 | 4 | 51 | 1,36 |

| И Т О Г О | 105,8 | 8,58 | 114.3 | 4 | 60.9 | 118.84 | ||

Таблица 10

Содержание предлагаемого технологического процесса.

| № опер |

Наименование операции |

Оборудо-вание | Нормы времени, мин. | Разряд рабоч. | Часовая тарифн. ставка, руб | Расценка, руб. | ||

| Тмаш | Твсп. | Тшт. | ||||||

| 020 | Токарная | 1К62 | 12 | 0.84 | 12,84 | 4 | 66,81 | 14,3 |

| 030 | Токарная | 1К62 | 8,66 | 0,60 | 9,266 | 4 | 66,81 | 10,32 |

| 050 | Токарная-фрезерная с ЧПУ | Gildemeister CVX 420 | 35 | 10 | 45 | 4 | 65 | 48,75 |

| И Т О Г О | 55,66 | 11.44 | 67.106 | 4 | 66,21 | 73,37 | ||

С учетом заданного объема производства на участке необходимо подобрать номенклатуру выпускаемых изделий.

Таблица 11

Сводный перечень выпускаемых изделий

| п/п | Наименование изделия | Годовой объем выпуска, шт. | Штучное время, мин | Станкоемкость, ч | Норма расхода материала, кг/шт | Стоимость материала, руб/кг |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | ТМ966.2120-57 корпус | 60 | 67,106 | 67,106 | 7,15 | 51 |

| 2 | 5П73-2М.0421-50 Корпус | 60 | 146,25 | 146,25 | 15,2 | 51 |

| 3 | Б.80.56.10 СБ - Э букса | 2000 | 67,05 | 2235 | 4,3 | 43,9 |

| 4 | П.80.56.50 СБ - Э поршень | 2000 | 43,02 | 1434 | 5,25 | 43,9 |

| 5 | ТМ966.2120-35 Крышка | 60 | 365,52 | 365,52 | 12,8 | 51 |

| 6 | TM966.2120-12 Копус | 60 | 180,90 | 180,90 | 16,5 | 51 |

| 7 | 74.01.4103.010 шток | 800 | 738,6 | 9848 | 18,6 | 43,9 |

| 8 | 74.00.4203.404 шток | 800 | 315 | 4200 | 17,82 | 43,9 |

| 9 | 74.00.4107.110 цилиндр | 800 | 604,2 | 8056 | 10,23 | 43,9 |

| 10 | 5П73-2М.0420.78 Втулка | 60 | 241,91 | 241,91 | 14,4 | 50 |

| 11 | А50 М24.00.011 цилиндр | 720 | 318,9 | 3826,8 | 9,7 | 43,9 |

| 12 | А50 М24.00.15А шток | 720 | 289,64 | 3475,68 | 11,4 | 43,9 |

| 13 | А60.80.58.01.040 шток | 720 | 348,56 | 4182,72 | 11,7 | 43,9 |

| 14 | IF 300.100.20.000 СБ шток | 720 | 84,42 | 1013,04 | 8,3 | 43,9 |

| 15 | Итого: | 9580 | 40000 |

Планово-экономические расчеты проектируемого участка.

Потребность в основных материалах на выпуск продукции проектируемого участка определяется исходя из плановых норм расхода на единицу продукции и запланированного объема выпуска изделий.

Расчет потребности в основных материалах производится по каждому их виду, марке и размеру для всей номенклатуры выпускаемых изделий.

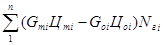

Зм =

где n - количество изделий;

Gmi - черновая масса заготовки или норма расхода материала на одно изделие, кг;

Goi - масса реализуемых отходов материала на одно изделие, кг;

Цmi - цена весовой единицы данного материала, руб;

Цoi - цена весовой единицы отходов по данным предприятия, руб;

Nгi - годовой объем выпуска определенного вида изделий, шт.

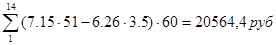

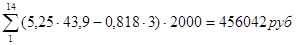

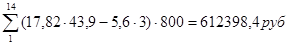

Зм 1=

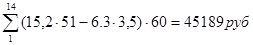

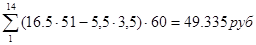

Зм 2=

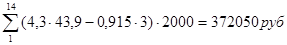

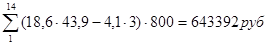

Зм 3=

Зм 4=

Зм 5=

Зм 6=

Зм 7=

Зм 8=

Зм 9=

Зм 10=

Зм 11=

Зм 12=

Зм 13=

Зм 14=

При планировании потребности в основных материалах необходимо также определить коэффициент использования материала по основному виду изделий:

Ки =

где Gд - чистовая масса детали, кг;

Gз - черновая масса заготовки, кг.

Ки1 =

Ки 2=

Ки 3=

Ки 4=

Ки 5=

Ки 6=

Ки 7=

Ки 8=

Ки 9=

Ки 10=

Ки 11=

Ки 12=

Ки 13=

Ки 14=

Таблица 15

Потребность основных материалов

| Наименование детали | Род или марка материала | Норма расхода на 1 деталь, кг | Объем выпуска деталей, шт. | Общая потребность в материалах на программу, кг. | Цена материала за 1 кг, руб. | Стоимость материала на программу, руб. | Стоимость отходов, руб. | Стоимость материалов за вычетом отходов, руб |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ТМ966.2120-57 Корпус | Сталь 30ХГСА | 7,15 | 60 | 429 | 51 | 21879 | 3,5 | 20564,4 |

| 5П73-2М.0421-50 Корпус | Сталь 30ХГСА | 15,2 | 60 | 912 | 51 | 46521 | 3,5 | 45198 |

| Б.80.56.10 СБ - Э букса | Сталь 40Х | 4,3 | 2000 | 8600 | 43,9 | 377540 | 3,0 | 372050 |

| П.80.56.50 СБ - Э поршень | Сталь 40Х | 5,25 | 2000 | 10500 | 43,9 | 460950 | 3,0 | 456042 |

| ТМ966.2120-35 Крышка | Сталь 30ХГСА | 12,8 | 60 | 768 | 51 | 235008 | 3,5 | 234063 |

| TM966.2120-12 Корпус | Сталь 30ХГСА | 16,5 | 60 | 990 | 51 | 39168 | 3,5 | 38223 |

| 74.01.4103.010 шток | Сталь 40Х | 18,6 | 800 | 14880 | 43,9 | 653232 | 3,0 | 643392 |

| 74.00.4203.404 шток | Сталь 40Х | 17,82 | 800 | 14256 | 43,9 | 625838,4 | 3,0 | 612398,4 |

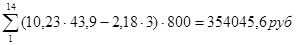

| 74.00.4107.110 цилиндр | Сталь 40Х | 10,23 | 800 | 8184 | 43,9 | 359277,6 | 3,0 | 354045,6 |

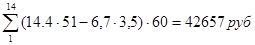

| 5П73-2М.0420.78 Втулка | Сталь 30ХГСА | 14,4 | 60 | 864 | 51 | 44064 | 3,5 | 42657 |

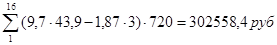

| А50 М24.00.011 цилиндр | Сталь 40Х | 9,7 | 720 | 6984 | 43,9 | 306597,6 | 3,0 | 302558,4 |

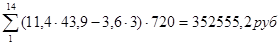

| А50 М24.00.15А шток | Сталь 40Х | 11,4 | 720 | 8208 | 43,9 | 360331,2 | 3,0 | 352555,2 |

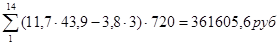

| А60.80.58.01.040 шток | Сталь 40Х | 11,7 | 720 | 8424 | 43,9 | 369813,6 | 3,0 | 361605,6 |

| IF 300.100.20.000 СБ шток | Сталь 40Х | 8,3 | 720 | 5976 | 43,9 | 262346,4 | 3,0 | 259322,4 |

| КС 4572.31.200. М2.000 цилиндр | Сталь 40Х | 14,6 | 720 | 10512 | 43,9 | 461476,8 | 3,0 | 455385,6 |

| РСМ10.09.02.120 СБ цилиндр | Сталь 40Х | 4,5 | 1500 | 6750 | 43,9 | 296325 | 3,0 | 292005 |

| Итого | 201805,6 | 4920369 | 4842066 |

Планирование фонда заработной платы.

Фонд заработной платы разделяется на часовой, дневной и месячный или годовой. В основе всех этих фондов лежит прямой фонд заработной платы, включающий оплату труда сдельщиков по расценкам и повременщиков по тарифу.

В проекте прямой фонд заработной платы основных рабочих участка может быть рассчитан и укрупнено по суммарной трудоемкости планируемой производственной программы по изготовлению всей номенклатуры на участке:

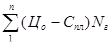

Фпр =

где Чср - средняя часовая тарифная ставка основных рабочих данного участка, руб

Фпр =

Среднемесячная заработная плата одного рабочего в рублях определяется делением месячного (годового) фонда зарплаты на списочное число рабочих:

Зср = Фг/12Рсп,

где Фг - годовой фонд заработной платы;

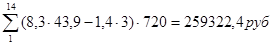

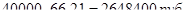

Зср = 2648400 / 12 · 20 = 11035 руб.

Планирование себестоимости, цены, прибыли и рентабельности

При планировании себестоимости определяют издержки производства не только в целом на предстоящий период, но и на единицу продукции. Метод установления себестоимости единицы продукции называется калькуляцией.

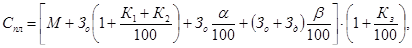

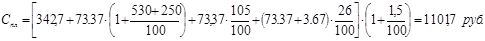

Полная (плановая) себестоимость единицы продукции определяется по формуле:

где М - затраты на сырье и основные материалы;

Зо - основная заработная плата;

К1 - косвенные затраты цеха %, К1 = 530%;

К2 - общезаводские расходы %, К2 = 250%;

Зд - дополнительная заработная плата;

- начисления по социальному страхованию 26 %;

- начисления по социальному страхованию 26 %;

- дополнительная заработная плата основных рабочих.

- дополнительная заработная плата основных рабочих.

Завершающим этапом экономического обоснования оптимального варианта технологического процесса является использования метода приведенных затрат.

Зо = 73,37 руб.

Зд = 0,05 · Зо = 0,05 · 73,37 = 3,67 руб.

М = 20564,4/ 60 = 342,74

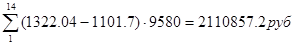

Планируемая прибыль от реализации изделий рассчитывается как разность межу оптовой ценой и полной себестоимостью:

П =

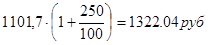

где Цо - оптовая цена предприятия изделия принимается по заводским данным или находится по формуле:

Цо =

где Р - рентабельность данного изделия, принимается равной 15-40%

Цо =

П =

Общая рентабельность производства в процентах определяется:

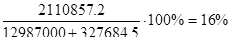

Ро =

где  - среднегодовая стоимость основных производственных фондов;

- среднегодовая стоимость основных производственных фондов;

- нормируемые оборотные средства.

- нормируемые оборотные средства.

Ро =

Окончательно вопрос о внедрении новой технологии и организации производства решается после определения срока окупаемости капитальных затрат. В общем виде он представляет собой отношение величины капитальных вложений к полученной экономии:

Оформление интерьера объекта и окраска оборудования

1. Окрашивание стен, потолков, полов в цехе необходимо производить в зависимости от температуры. При высоких температурах целесообразно окрашивать их в холодные тона (светло-голубой, салатный и т.п.).

2. В цехах с низкой температурой желательно применять теплые тона (красный, светло-красный, оранжевый и т.д.).

3. оборудование рекомендуется окрашивать в светло-серый, светло-зеленый, светло-кремовый, светло-салатный цвета.

4. Органы управления необходимо выделять другими цветами, специально для этого подобранными.

5. Осушительные и другие нагревательные приборы необходимо окрашивать в светло-серый цвет.

6. Подъемно-транспортные средства окрашивают в цвет алюминия.

7. Загородительные щиты, душ, поручни окрашивают желтым цветом с наискосок нанесенными красными полосами.

Пожарная безопасность

В соответствии с Федеральным законом ППБ РФ 01-93 персональная ответственность за пожарную безопасность предприятий возлагается на их непосредственных руководителей-директоров, а на участках, цехах, лабораториях отделах и т.д. - на руководителей этих подразделений.

На заводе действует СТП 37.101.9660-02:

Причины пожароопасности :

- организационные;

- технические.

- Профилактика ПБ общая :

- планирование мероприятий по защите персонала от Ч. С.;

- контроль нормативных запасов для ликвидации аварий;

- обучение персонала;

- изучение технических процессов, пожароопасных материалов;

- изучение методов и средств пожаротушения;

- установка средств автоматического пожаротушения;

- контроль норм хранения легковоспламеняющихся жидкостей;

- контроль режимов курения;

- обследование противопожарного состояния цехов, оформление актов выявлений нарушений;

- огневые работы;

- -смотры-конкурсы.

- Профилактика ПБ на местах :

- планировка помещений (проходы не менее 1м.; не соединят вентиляционные системы разных категорий; не размещать в первых этажах взрывоопасные помещения);

- организационная (назначение ответственных за ППС, наличие планов эвакуации, организация мест курения и др.);

- обеспечение средствами пожаротушения (наличие огнетушителей, пожарных гидрантов, системы оповещения, системы автоматического пожаротушения)

Для предотвращения пожаров и возгораний по всему периметру участка расположены огнетушители. Для оповещения о пожаре на участке расположен громкоговоритель для массового оповещения рабочих о пожаре и проблесковые маячки.

Электробезопасность

Эксплуатация основного и вспомогательного промышленного оборудования связана с применением опасной для человека электрической энергии. Электрический ток, проходя через организм человека, оказывает термическое, электрическое и биологическое действие, вызывая местные и общие электротравмы (электрические удары).

Основными причинами воздействия тока на человека являются: случайное прикосновение или приближение на опасное расстояние к токоведущим частям; появление напряжения на металлических частях оборудования в результате повреждения изоляции или ошибочных действий персонала; шаговое напряжение; появление напряжения на отключённых токоведущих частях, на которых работают люди, вследствие ошибочного включения установки.

Защитные мероприятия на участке.

Все металлорежущее оборудование на участке имеет защитную изоляцию, и защитное заземление, зануление что предотвращает опасность поражения электрическим током. Перед работой на станке в соответствии с техникой безопасности каждый рабочий проверяет оборудование перед началом работы.

6. Экологичность проекта разработки технологического процесса обработки детали "Корпус ТМ966.2120-57"

Наука и техника начала третьего тысячелетия развивается в темпах геометрической прогрессии, не является исключением и промышленность как одна из самых (если не самой) масштабных сфер деятельности человека. В связи с не безупречностью технологических процессов на данном этапе неизбежно негативное воздействие промышленности на окружающую среду, промышленных отходов как компонента данного воздействия. Ежегодно во всем мире и в нашей стране миллиарды тонн твердых, пастообразных, жидких, газообразных отходов поступает в биосферу, нанося тем самым непоправимый урон как живой, так и неживой природы. Несмотря на давность и большое количество исследований в области экологически чистого производства, проблема утилизации и переработки промышленных отходов остается актуальной до сих пор.

Описание технологических операций, оборудования, рабочих мест.

Технологические операции обработки детали "Корпус ТМ966.2120-57", можно подразделить на следующие виды:

Операции механической обработки:

токарные;

фрезерные;

сверлильные;

Вспомогательные операции:

контрольные;

моечные;

термическая закалка.

Для выполнения механических операций применяется оборудование: станки с ЧПУ, автоматы.

Инструменты: резцы токарные, фрезы,

При обработке применяют охлаждающую жидкость - Велс-1 (4.5%), масло И-12А (80%), МГ-10, ЛЗ-СОЖ1 МП.

Вспомогательные операции выполняются вручную и на специализированном оборудовании

Основным транспортом являются электрокары. Оборудование на площади участка располагается в основном согласно технологическому процессу. Расстояние между станками соответствует санитарным нормам. Ширина переходов равна 1 м. Для проезда электрокара имеется проезд шириной 3 м.

Заключение по экологичности проекта

Движение к минимизации негативного воздействия промышленных отходов на ОАО "Авиаагрегат" на окружающую среду осуществляется по двум магистральным направлениям:

· Технологическое - повышение экологической безопасности производства;

· Экозащитное - стабилизация и изоляция опасных отходов от природной среды.

Многостороннее и глубокое решение проблемы утилизации и переработки промышленных отходов - длительный и кропотливый процесс, направленный на их рециркуляцию, вторичное использование и разработку эффективных методов окончательной переработки, обезвреживания и окончательного удаления, а захоронения только отходов, не загрязняющих окружающую среду.

Заключение

В выполненной работе рассмотрен в сравнении с базовым альтернативный вариант технологического процесса изготовления детали "Корпус ТМ966-2120-57". Разработка велась с учетом того, что деталь представляет собой нежесткую конструкцию. В отличие от базового варианта, где токарная обработка построена, исходя из имеющегося в производстве оборудования, и поэтому излишне дифференцирована, предлагаемый вариант предусматривает использования токарных станков с ЧПУ, что позволяет повысить производительность обработки и точность геометрических параметров.

Сокращение числа операций привело к уменьшению трудоемкости изготовления детали и одновременно - себестоимости ее изготовления.

Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция - машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

В настоящее время вопрос развития производства в экономике серьёзная и наукоёмкая задача, но без развития производства и вложения в него средств, предприятия существовать не могут. В связи с этим ОАО Авиаагрегат ищет возможности и средства для успешной работы и дальнейшего процветания его работников.

Одним из факторов, обеспечивающих конкурентоспособность продукции машиностроения, является высокий, основанный на последний достижениях науки, уровень технологических процессов, в том числе техпроцессов изготовления деталей с помощью интерактивных систем автоматизации. Для обозначения систем этого класса используется аббревиатура CAD/CAM (Computer-Aided Design и Computer - Aided Manufacturing), что дословно переводится как Проектирование с Помощью Компьютера и Изготовление с Помощью Компьютера. Подсистема CAD предназначена для автоматизации проектных, конструкторских и чертежных работ. Подсистема CAM обеспечивает автоматизированную подготовку управляющих программ для оборудования с ЧПУ на основе математической модели детали, созданной в подсистеме CAD.

Основу технологической подготовки производства составляет разработка оптимального технологического процесса с использованием CAD/CAM систем, позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с минимальными затратами.

Разработка технологического процесса

Дата: 2019-07-30, просмотров: 310.