Исходные данные: радиальные нагрузки на подшипники Fr С= 3255Н, FrD=1514Н; частота вращения вала п2=215об/мин; диаметр вала под подшипниками dn =40мм; расстояние между подшипниками l=101мм; требуемый ресурс подшипников [ Lh ]=15000 ч; режим работы – умеренные толчки; температура подшипникового узла t <100˚С.

1. На подшипники действуют радиальные усилия, поэтому назначаем однорядные радиальные шарикоподшипники по ГОСТ 8338-75 как наиболее распространенный тип подшипников для передачи с цилиндрическими зубчатыми колесами.

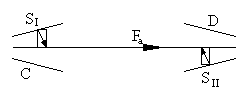

2. Выбираем схему установки подшипников.

Схема установки радиальных подшипников (в распор, в растяжку, со сдвоенной опорой) назначается в зависимости от вида подшипников (шариковые или роликовые), его внутреннего диаметра dn и расстояния между подшипниками l.

В нашем случае при dn =40мм и l=101мм принимаем схему установки подшипников «в распор», для шарикоподшипников

.

.

3. Назначаем типоразмер подшипника. Исходя из того, что диаметр вала под подшипник равен dn =40мм, назначаем шарикоподшипник легкой серии: типоразмер 208, имеющий dn =40мм, D = 80 мм, динамическую грузоподъемность С = 25,2кН, статическую грузоподъемность С0 = 17,8кН.

|

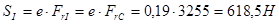

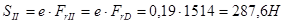

4. Определяем основные составляющие радиальных нагрузок на подшипники.

Для шарикоподшипников

,

,

где  определяется по таблице (в нашем случае, для подшипника 208 имеем е = 0,19);

определяется по таблице (в нашем случае, для подшипника 208 имеем е = 0,19);  - радиальная нагрузка на подшипник.

- радиальная нагрузка на подшипник.

В нашем случае

;

;

.

.

Находим значения осевых нагрузок .

В нашем случае

,

,

следовательно,

;

;

.

.

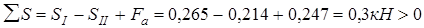

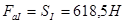

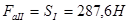

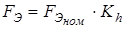

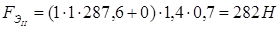

5. Определяем эквивалентную динамическую нагрузку F Э. При переменном режиме нагружения, заданном графиком (см. задание), для подшипников редуктора имеем

,

,

Где выбор номинальной эквивалентной нагрузки  и где коэффициента долговечности

и где коэффициента долговечности  был описан ранее

был описан ранее

Таким образом,

.

.

.

.

Так как наиболее нагруженным оказался подшипник I (опора С), то все дальнейшие расчеты будим производить для этого подшипника.

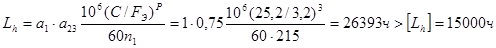

6. Рассчитаем долговечность назначенного подшипника 208 С

.

.

Для шарикоподшипников принимают р = 3.

Коэффициент, учитывающий совместное влияние качества метала и условие эксплуатации (смазка, перекос подшипника),а23 зависит от типа подшипника и расчетных усилий.

Коэффициент а1 зависит от уровня надежности Р (вероятности безотказной работы).

Выбор шпонок

Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок определяем по ГОСТ 23360-78. материал шпонок – сталь 45 нормализация.

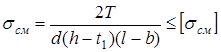

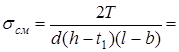

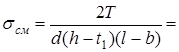

Определим напряжение смятия и условие прочности по формуле:

,

,

где Т – вращающий момент, передаваемый шпонкой; d – диаметр вала на котором установлена шпонка; b, h, l – соответственно ширина, высота и длина шпонки; t 1 – глубина паза вала под шпонку.

[ σ см ] = 100…120МПа – допускаемое напряжение смятия при стальной ступице. [ σ см ] = 50…70МПа – допускаемое напряжение смятия при чугунной ступице.

Ведущий (быстроходный) вал

Из двух шпонок – под шестерней и под шкивом.

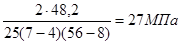

- шпонка под шестерней:

d = 25мм; b x h = 8 x 7; t 1 = 4мм; l = 56мм (при длине ступицы

шестерни 60мм):

.

.

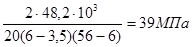

- шпонка под шкивом:

d = 20мм; b x h = 6 x 6; t 1 =3,5мм; l = 56мм

.

.

Ведомый (тихоходный) вал.

Из двух шпонок – под зубчатом колесом и под муфтой – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Поверим шпонку под муфтой: d = 35мм;

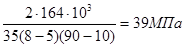

b x h = 10 x 8; t 1 = 5мм; l = 90мм (при длине ступицы муфты 96мм); момент Т2 = 164Н·м:

.

.

Условие σ см < [ σ см ] выполняется во всех рассматриваемых случаях.

Дата: 2019-07-24, просмотров: 372.