Выбор электродвигателя. Кинематический и силовой расчёты привода.

Выбор электродвигателя

Требуемая мощность электродвигателя:

P  =3,5 кВт.

=3,5 кВт.

Pэд  P

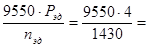

P  . По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

. По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

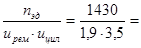

Частота вращения вала электродвигателя определяется по зависимости

nэд = nпр·uцил·uрем. Здесь uцил, uрем – передаточные числа цилиндрической и ремённой передач, рекомендуемые значения для зубчатой цилиндрической передачи 2,0…5, для ремённой 1,5…3,5.

nэд = 210·3,5·1,9=1396,5 об/мин.

Воспользовавшись рекомендациями [4, с. 333] найдём наиболее близкую частоту вращения стандартного двигателя. Выбрали двигатель типа 4А100L4, nэд=1430 об/мин.

Определение передаточных чисел привода

Общее передаточное число привода

uпр=  6,8.

6,8.

По ГОСТ 2185-66 возьмём стандартные значения передаточных чисел (uцил=3,5; uрем=2)

uпр ст = uцил ст·uрем ст = 3,5·2 = 7.

По ГОСТ 2185-66 uпр ст =7,1

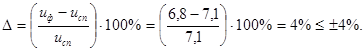

Отклонение стандартного значения 0передаточного числа от фактического значения передаточного числа не должно превышать  4%. В данном случаи

4%. В данном случаи

Определение частот вращения и крутящих моментов на валах

Частота вращения на входном (быстроходном) валу

n1 =  735 об/мин.

735 об/мин.

Частота вращения на выходном (тихоходном) валу

n2 =  215 об/мин.

215 об/мин.

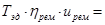

Крутящий момент на приводном валу

Tпр = T2

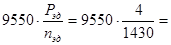

Крутящий момент на ведущем шкиве ремённой передачи (на валу электродвигателя)

Tэд =  26,7 Н·м.

26,7 Н·м.

Крутящий момент на входном валу редуктора

T1 =  26,7∙0,95∙1,9=48,19 Н·м.

26,7∙0,95∙1,9=48,19 Н·м.

Крутящий момент на выходном валу редуктора

T2 =  48,19∙3,5∙0,97=163,6 Н·м.

48,19∙3,5∙0,97=163,6 Н·м.

Выбор материалов и определение допускаемых напряжений

По типу производства назначаем вид термообработки: для серийного производства – улучшение для колеса и закалка ТВЧ для шестерни (Токи Высокой Частоты).

Для изготовления колёс принимаем сталь 40Х, как наиболее распространённую в общем редукторостроении.

Шестерня: HRC1 = 45; sв = 1500 МПа; sт = 1300 Мпа.

Колесо: HВ2 = 250; sв = 850 МПа; sт = 550 Мпа.

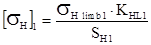

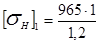

Определение допускаемых контактных напряжений для шестерни

. Закалка ТВЧ

. Закалка ТВЧ

sH lim b 1 = 17·  +200 = 17·45+200 =965 МПа (предел выносливости по контактным напряжениям).

+200 = 17·45+200 =965 МПа (предел выносливости по контактным напряжениям).

SH 1 = 1,2 (коэффициент запаса безопасности).

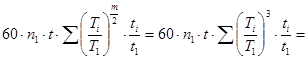

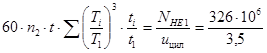

NHE 1 =

= 60·735·1500·(2,23·10-4+13·0,4+0,63·0,4+0,33·0,2) = 326·106 (эквивалентное число циклов).

m=9 (показатель кривой усталости), так как HB>350.

NHO 1 = 30·(10  )2,4 = 30·(10·45)2,4 = 70·106 (базовое число циклов).

)2,4 = 30·(10·45)2,4 = 70·106 (базовое число циклов).

Так как NHE1>NHO1, то KHL 1 = 1 (коэффициент долговечности).

= 804 МПа.

= 804 МПа.

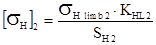

Определение допускаемых контактных напряжений для колеса

Улучшение

Улучшение

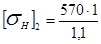

sH lim b 2 = 2·  +70 = 2·250+70 =570 МПа.

+70 = 2·250+70 =570 МПа.

SH 2 = 1,1.

NHE 2 =  = 93·106.

= 93·106.

NHO 2 = 30·(  )2,4 = 30·2502,4 = 17,1·106.

)2,4 = 30·2502,4 = 17,1·106.

Так как NHE2>NHO2, то KHL 2 =  =1.

=1.

=518 МПа.

=518 МПа.

Расчётное значение допускаемых контактных напряжений

[sH]р = [sH]min = 518 МПа.

Допускаемые контактные напряжения при перегрузке

[sH]max 2 = 2,8·sТ =2,8·550 =1540 МПа.

[sH]max 1 = 40·HRC =40·45 =1600 МПа.

Расчёт цилиндрической прямозубой передачи

Проверочный расчёт цилиндрической прямозубой передачи

Проверочный расчёт передачи проводим в соответствии с ГОСТ 21354-75.

Расчёт ремённой передачи

1. Размер сечения выбираем по рекомендации [1, с. 152] в зависимости от Tэд и nэд.

Tэд =  26,7 Н·м.

26,7 Н·м.

Принимаем клиновой ремень нормального сечения типа А.

2. Назначаем расчётный диаметр малого шкива dр1 min. По рекомендации [1, с. 151] для ремня сечения А имеем dр1 min = 90 мм.

Следует применять шкивы с большим, чем dр min диаметром. По ГОСТ 20889-75 – ГОСТ 20897-75 принимаем

dр1 = 100 мм.

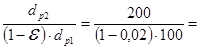

3. Определяем расчётный диаметр большего шкива

dр2 = (1-e)·dр1·uрем.

e = 0,02 (коэффициент скольжения).

dр2 = (1-0,02)·100·2 = 196 мм.

Полученный диаметр округляем до стандартного ближайшего значения по ГОСТ 20897-75

dр2 = 200 мм.

Уточняем передаточное число

uрем =  2,04.

2,04.

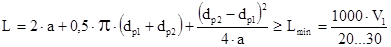

4. Определяем межосевое расстояние.

Минимальное межосевое расстояние

amin = 0,55·(dр1+dр2)+h.

h = 8 мм (высота профиля ремня для сечения А).

amin = 0,55·(100+200)+8 = 173 мм.

amax =2·(100+200) = 600 мм.

Для увеличения долговечности ремней принимают a > amin. Причём a назначается в зависимости от передаточного числа uрем и расчётного диаметра dр2. По рекомендации [1, с. 153] при uрем = 2 имеем  1,2.

1,2.

a = 1,2·dр2 = 1,2·200 = 240 мм. Учитывая компоновку привода, принимаем окончательное межосевое расстояние a = 430 мм.

5. Определим длину ремня

.

.

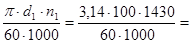

V1 – скорость ремня, равная окружной скорости малого шкива.

V1 =  7,5 м/с.

7,5 м/с.

Lmin =  (375…250) мм.

(375…250) мм.

L = 2·200+0,5·3,14·(100+200)+  = 884 мм.

= 884 мм.

L > Lmin, следовательно ремень будет иметь достаточную долговечность.

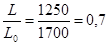

Полученную длину L округляют до стандартного ближайшего значения по ГОСТ 1284.3-80.

Принимаем L = 900 мм, что находится в рекомендуемом стандартном диапазоне для ремня типа А.Учитывая изменение межосевого расстояния (a=430 мм), полученное при компоновке общего вида привода к горизонтальному валу, получим окончательную длину ремня L = 1250 мм.

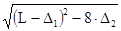

6. Уточняем межосевое расстояние передачи

a = 0,25·[L-D1+  ], где

], где

D1 = 0,5·p·(dр1+dh2) = 0,5·3,14·(100+200) = 471 мм,

D2 = 0,25·(dр1-dр2)2 = 0,25·(200-100)2 = 2500 мм2.

a = 0,25·[1250-471+  ] = 390 мм.

] = 390 мм.

Округляем полученное значение до ближайшего из стандартного ряда чисел a = 430 мм.

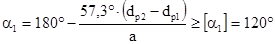

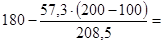

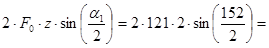

Принимаем угол обхвата на малом шкиве

.

.

a1 =  152° > [a1] = 120°.

152° > [a1] = 120°.

Следовательно, угол обхвата на малом шкиве имеет достаточную величину.

7. Допускаемая мощность, которую передаёт ремень в заданных условиях эксплуатации

[P] = (P0·Ca·CL+10-4·DTи·n1) ·Cр.

Определим P0 – номинальную мощность, которую передаёт ремень в определённых условиях (a1 = 180°, u = 1, V = 10 м/с, длина ремня L0, спокойная нагрузка)

P0 = 1,3.

Значения коэффициентов Ca, CL, DTи, Cр, Cz

Ca = 0,95 (коэффициент, учитывающий влияние на тяговую способность угла обхвата).

CL = 0,95 (коэффициент, учитывающий реальную длину ремня).

DTи = 1,1 (поправка к моменту на быстроходном валу).

Cр = 0,95 (коэффициент, учитывающий режим работы передачи, в данном случаи для односменной работы).

[P] = (1,3·0,95·0,95+10-4·1,1·1430) ·0,95 = 1,19 кВт.

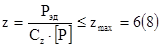

8. Необходимое количество ремней с учётом неравномерности нагрузки на ремни

.

.

Cz = 0,9 (коэффициент, учитывающий неравномерность распределения нагрузки между одновременно работающими ремнями).

z =  3,7.

3,7.

Принимаем z = 4, что меньше zmax = 6. Следовательно, передача будет иметь допустимое число ремней.

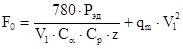

9. Сила предварительного натяжения одного ремня

.

.

qm = 0,105 кг/м (масса одного метра длины ремня).

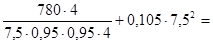

F0 =  121 Н.

121 Н.

10. Нагрузка на валы передачи

Fрем =  940 Н.

940 Н.

Угол между силой и линией центров передачи

Q =  10°.

10°.

Если Q  20°, то с достаточной степенью точности можно принимать, что Fрем направлена по линии центров передачи.

20°, то с достаточной степенью точности можно принимать, что Fрем направлена по линии центров передачи.

11. Проверяем частоту пробегов ремней на шкивах

nn =  [nn] = 10 с-1.

[nn] = 10 с-1.

nn =  =8,3 с-1 < [nn].

=8,3 с-1 < [nn].

12. Размеры шкивов клиноремённых передач регламентированы ГОСТ 20889-80 – ГОСТ20897-80, размеры профиля канавок регламентированы ГОСТ 20898-80.

Расчёт муфт

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты, различные типы которых могут также обеспечить компенсацию смещений соединяемых валов (осевых, радиальных, угловых и комбинированных), улучшение динамических характеристик привода, ограничение передаваемого момента и прочее.

Наиболее распространённые муфты стандартизированы или нормализованы. Выбор муфт проводится в зависимости от диаметра вала и передаваемого крутящего момента.

1. Определяем расчётный момент муфты

Tрм = k·Tм, где Tм – номинальный момент на муфте (Tм = T2 = 163,6 Н·м), k – коэффициент режима работы.

Принимаем, что поломка муфты приводит к аварии машины без человеческих жертв.

k = k1·k2.

k1 = 1,2 (коэффициент безопасности; поломка муфты вызывает аварию машины).

k2 = 1,3 (коэффициент, учитывающий характер нагрузки; нагрузка с умеренными толчками).

k = 1,2·1,3 = 1,56.

Tрм = 1,56·163,6 = 255,2 Н·м.

2. Муфта выбирается по каталогу таким образом, чтобы выполнялось условие Tрм  Tтабл.

Tтабл.

Из упругих компенсирующих муфт наибольшее применение имеют следующие: муфта упругая втулочно-пальцевая типа МУВП по ГОСТ 21424-75 и муфта с резиновой звёздочкой по ГОСТ 14084-76.

По рекомендации [5, с. 303, с. 304] принимаем муфту упругую втулочно-пальцевую МУВП-40 по ГОСТ 21424-75, так как она обладает большими компенсирующими возможностями и принятая муфта имеет меньшие габариты (тип 2 – на короткие концы валов).

Tрм  Tтабл = 400 Н·м.

Tтабл = 400 Н·м.

3. Определяем силу Frм действующую со стороны муфты на вал, вследствие неизбежной несоосности соединяемых валов.

Frм = (0,2…0,3)·Ftм, где Ftм – окружная сила на муфте, Ftм =  .

.

Для МУВП dр = D1 – диаметр окружности, на которой расположены центры пальцев.

dр = D1 = 242 мм.

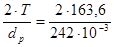

Окружная сила на муфте

Ftм =  = 1350 Н.

= 1350 Н.

Следовательно, нагрузка от муфты на вал

Frм = (0,2…0,3)·1350 = (270…405) Н.

Принимаем Frм = 338 Н.

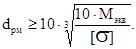

4. Проверяем возможность посадки муфты на вал редуктора. Определяем расчётный диаметр вала в месте посадки муфты

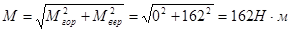

В данном случае Mгор = 0; Mверт = 0,5·Frм·f2.

f2 = 10+110 = 120 мм. (расстояние от стенки редуктора до муфты или длина полумуфты).

Mверт = 0,5·338·0,12 = 20,28 Н·м.

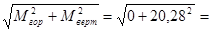

Суммарный изгибающий момент

M =  20,28 Н·м.

20,28 Н·м.

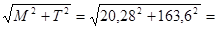

Эквивалентный момент

Mэкв =  165 Н·м.

165 Н·м.

Допускаемые напряжения [s] = 55…65 МПа, принимаем [s] = 55 МПа.

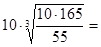

Расчётный диаметр вала в месте посадки муфты

dрм =  31,1 мм.

31,1 мм.

С учётом ослабления вала шпоночной канавкой имеем

dрм = 1,1·dрм = 1,1·31,1 = 34 мм.

Окончательно принимаем dрм =35 мм.

Таким образом, муфта проходит по посадочному диаметру вала и в дальнейших расчётах диаметр вала под муфту принимается dм = 35 мм.

Расчет валов

Исходные данные: крутящий момент на быстроходном (входном) валу редуктора T 1 = 48,19 Н∙м; крутящий момент на тихоходном (выходном) валу редуктора T 2 = 164 Н∙м; окружная сила в зубчатом зацеплении Ft 1 = Ft 2 = 1300 Н; радиальная сила в зубчатом зацеплении Fr 1 = Fr 2 = 473 Н; ширина шестерни b 1 = 60 мм; ширина колеса b 2 = 55 мм; делительный диаметр шестерни d 1 = 72 мм; делительный диаметр колеса d 2 = 252 мм; сила, действующая на вал, от натяжения ремней F рем = 940 Н; дополнительная сила, действующая со стороны муфты, на вал Fr м = 1350 Н.

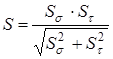

Расчет вала на выносливость

Примем, что нормальные напряжения осей изгиба изменяется по симметричному циклу, а касательные осей кручения – по пульсирующему циклу. Определим коэффициент запаса прочности для опасного сечения вала и сравним с допускаемым значением запаса. Прочность соблюдается при

S > [ S ] = 1,5…2,0.

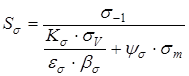

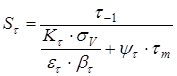

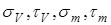

Коэффициенты запаса определяются по формулам:

,

,

где  - коэффициенты запаса соответственно по нормальным и касательным напряжениям. Они определяются по формулам:

- коэффициенты запаса соответственно по нормальным и касательным напряжениям. Они определяются по формулам:

;

;  ,

,

где  - пределы выносливости материала вала;

- пределы выносливости материала вала;  - амплитуда и среднее напряжение циклов нормальных и касательных напряжений. Для симметричного цикла нормальных напряжений

- амплитуда и среднее напряжение циклов нормальных и касательных напряжений. Для симметричного цикла нормальных напряжений  = 0;

= 0;  - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;  - масштабные факторы;

- масштабные факторы;  - коэффициенты качества поверхности, принимаем равным единице;

- коэффициенты качества поверхности, принимаем равным единице;  - коэффициенты, учитывающие влияние асимметрии цикла.

- коэффициенты, учитывающие влияние асимметрии цикла.

Проверим на выносливость ведомый (тихоходный) вал, так как крутящий момент этого вала наибольший.

Материал вала – сталь 45, нормализация  = 570МПа;

= 570МПа;  = 246МПа;

= 246МПа;

= 142МПа.

= 142МПа.

Рассмотрим сечение под подшипникам на него действуют изгибающие и крутящие моменты. Концентрация напряжений вызвана напрессовкой подшипника.

Суммарный изгибающий момент:

.

.

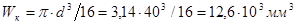

Моменты сопротивления изгибу и кручению:

;

;

.

.

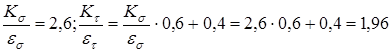

Коэффициенты понижения пределов выносливости:

= 1 (шлифование);

= 1 (шлифование);  .

.

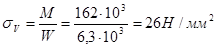

Амплитуда нормальных напряжений:

.

.

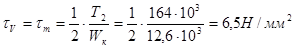

Амплитуда и среднее напряжение цикла касательных напряжений:

.

.

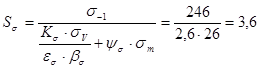

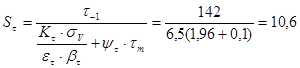

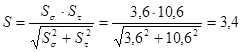

Определяем коэффициенты запаса прочности:

;

;

;

;

.

.

В рассматриваемом случае условие S > [ S ] = 1,5…2,0 выполняется.

Выбор и расчет подшипников

Выбор шпонок

Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок определяем по ГОСТ 23360-78. материал шпонок – сталь 45 нормализация.

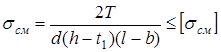

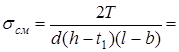

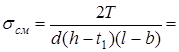

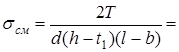

Определим напряжение смятия и условие прочности по формуле:

,

,

где Т – вращающий момент, передаваемый шпонкой; d – диаметр вала на котором установлена шпонка; b, h, l – соответственно ширина, высота и длина шпонки; t 1 – глубина паза вала под шпонку.

[ σ см ] = 100…120МПа – допускаемое напряжение смятия при стальной ступице. [ σ см ] = 50…70МПа – допускаемое напряжение смятия при чугунной ступице.

Ведущий (быстроходный) вал

Из двух шпонок – под шестерней и под шкивом.

- шпонка под шестерней:

d = 25мм; b x h = 8 x 7; t 1 = 4мм; l = 56мм (при длине ступицы

шестерни 60мм):

.

.

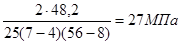

- шпонка под шкивом:

d = 20мм; b x h = 6 x 6; t 1 =3,5мм; l = 56мм

.

.

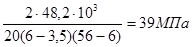

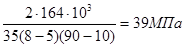

Ведомый (тихоходный) вал.

Из двух шпонок – под зубчатом колесом и под муфтой – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Поверим шпонку под муфтой: d = 35мм;

b x h = 10 x 8; t 1 = 5мм; l = 90мм (при длине ступицы муфты 96мм); момент Т2 = 164Н·м:

.

.

Условие σ см < [ σ см ] выполняется во всех рассматриваемых случаях.

Список использованной литературы

1. Иванов М.Н. Детали машин. – М.: Высш. шк., 1984. – 336 с.

2. Курсовое проектирование деталей машин/В.Н. Кудрявцев, Ю.А. Державиц, И.К. Арефьев и др. – Л.: Машиностроение, 1984. – 400 с.

3. Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для вузов. – 3-е изд., перераб. и доп. – М.: Высш. школа, 1978. – 352 с.

4. Чернин И.М., Кузьмин А.В., Ицкович Г.М. Расчеты деталей машин. – Минск: Вышэйшая школа, 1978. – 472 с.

5. Детали машин. Атлас конструкций. Кол. Авторов по ред. д-ра техн. Наук Д.Н. Решетова. Изд. 3-е переработ. и доп. М., изд-во «Машиностроение», 1970, 360 стр.

6. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989. – 496 с.

Выбор электродвигателя. Кинематический и силовой расчёты привода.

Выбор электродвигателя

Требуемая мощность электродвигателя:

P  =3,5 кВт.

=3,5 кВт.

Pэд  P

P  . По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

. По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

Частота вращения вала электродвигателя определяется по зависимости

nэд = nпр·uцил·uрем. Здесь uцил, uрем – передаточные числа цилиндрической и ремённой передач, рекомендуемые значения для зубчатой цилиндрической передачи 2,0…5, для ремённой 1,5…3,5.

nэд = 210·3,5·1,9=1396,5 об/мин.

Воспользовавшись рекомендациями [4, с. 333] найдём наиболее близкую частоту вращения стандартного двигателя. Выбрали двигатель типа 4А100L4, nэд=1430 об/мин.

Дата: 2019-07-24, просмотров: 378.