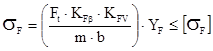

(условие работоспособности на изгиб для прямозубых колёс).

(условие работоспособности на изгиб для прямозубых колёс).

С достаточной степенью точности можно считать, что KFb = KHb, а KFV = KHV.

YF (коэффициент формы зуба) находим в зависимости от числа зубьев рассчитываемого колеса z и коэффициента смещения режущего инструмента x (x1 = x2 = 0)

YF1 = 4,07; YF2 = 3,61.

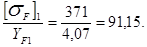

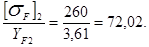

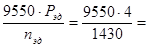

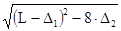

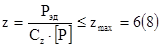

На изгибную выносливость проверяются зубья того колеса, для которого отношение  минимально.

минимально.

Следовательно, на изгибную прочность проверяем зубья колеса.

sF2 =  26 МПа.

26 МПа.

sF2 = 26 МПа < [sF]1 = 260 МПа.

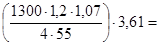

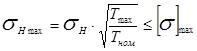

Проверяем передачу на прочность зубьев при пиковых (кратковременных) перегрузках.

.

.

sH =370 МПа,  ,

,  =1540 МПа

=1540 МПа

sH max =  550 МПа < [sH]max = 1540 МПа.

550 МПа < [sH]max = 1540 МПа.

Следовательно, контактная пластическая деформация зубьев (бринеллирование) будет отсутствовать.

sF max =  816 < [sF]max = 900 МПа.

816 < [sF]max = 900 МПа.

Следовательно, объёмная пластическая деформация будет отсутствовать.

Геометрические характеристики зацепления

Определяются только те геометрические характеристики, которые необходимы при вычерчивании зубчатого зацепления передачи и рабочих чертежей зубчатых колёс.

Расчёт геометрических размеров передачи внешнего зацепления производится по ГОСТ 16532-70.

Некоторые размеры и параметры передачи уже определены.

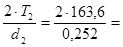

mn = 4 мм; aw = 160 мм; b1 = 60 мм; b2 = 55 мм; d1 = 72 мм; d2 = 252 мм; u = 3,5.

Диаметры окружностей выступов

da1 = d1+2·(h  +x1)· mn; da2 = d2+2·(h

+x1)· mn; da2 = d2+2·(h  +x2)· mn.

+x2)· mn.

h  = 1 (коэффициент высоты головки зуба исходного контура).

= 1 (коэффициент высоты головки зуба исходного контура).

x1 = x2 = 0 (коэффициенты смещения режущего инструмента).

da1 = 72+2·(1+0)·2 = 76 мм;

da1 = 252+2·(1+0)·2 = 256 мм.

Диаметры окружностей впадин зубьев

df1 = d1-2·(h  +c*-x1)· mn; df2 = d2-2·(h

+c*-x1)· mn; df2 = d2-2·(h  +c*-x2)· mn.

+c*-x2)· mn.

c* = 0,25 (коэффициент радиального зазора исходного контура).

df1 = 72-2·(1+0,25-0)·2 = 67 мм;

df2 = 252-2·(1+0,25-0)·2 = 247 мм.

Ориентировочная оценка КПД редуктора

Для одноступенчатого редуктора hред = hпер = 1-yз-(yn+yr).

yз = 2,3·f·  (коэффициент, учитывающий потери в зацеплении; по данной зависимости определяется при x1 = x2 = 0).

(коэффициент, учитывающий потери в зацеплении; по данной зависимости определяется при x1 = x2 = 0).

f = (0,06…0,1) (коэффициент трения в зубчатом зацеплении).

Принимаем f = 0,07.

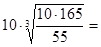

yз = 2,3·0,07·  = 0,0115.

= 0,0115.

yn – коэффициент, учитывающий потери в подшипниках.

yr – коэффициент, учитывающий потери на разбрызгивание и перемещение масла (гидравлические потери).

(yn+yr) = 0,15…0,03.

Так как передача имеет невысокую окружную скорость (V = 2,8 м/с), принимаем (yn+yr) = 0,03. hред = 1-0,01-0,03 = 0,96.

Теоретическое определение потерь крайне затруднено, поэтому на практике КПД редукторов определяют на натуральных объектах, пользуясь специальными испытательными установками.

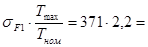

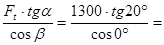

Определение усилий, действующих в зацеплении

Окружная сила Ft =  1300 Н.

1300 Н.

Осевая сила Fa = Ft·tgb = 0, так как b = 0°.

Радиальная сила Fr =  473 Н.

473 Н.

Расчёт ремённой передачи

1. Размер сечения выбираем по рекомендации [1, с. 152] в зависимости от Tэд и nэд.

Tэд =  26,7 Н·м.

26,7 Н·м.

Принимаем клиновой ремень нормального сечения типа А.

2. Назначаем расчётный диаметр малого шкива dр1 min. По рекомендации [1, с. 151] для ремня сечения А имеем dр1 min = 90 мм.

Следует применять шкивы с большим, чем dр min диаметром. По ГОСТ 20889-75 – ГОСТ 20897-75 принимаем

dр1 = 100 мм.

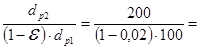

3. Определяем расчётный диаметр большего шкива

dр2 = (1-e)·dр1·uрем.

e = 0,02 (коэффициент скольжения).

dр2 = (1-0,02)·100·2 = 196 мм.

Полученный диаметр округляем до стандартного ближайшего значения по ГОСТ 20897-75

dр2 = 200 мм.

Уточняем передаточное число

uрем =  2,04.

2,04.

4. Определяем межосевое расстояние.

Минимальное межосевое расстояние

amin = 0,55·(dр1+dр2)+h.

h = 8 мм (высота профиля ремня для сечения А).

amin = 0,55·(100+200)+8 = 173 мм.

amax =2·(100+200) = 600 мм.

Для увеличения долговечности ремней принимают a > amin. Причём a назначается в зависимости от передаточного числа uрем и расчётного диаметра dр2. По рекомендации [1, с. 153] при uрем = 2 имеем  1,2.

1,2.

a = 1,2·dр2 = 1,2·200 = 240 мм. Учитывая компоновку привода, принимаем окончательное межосевое расстояние a = 430 мм.

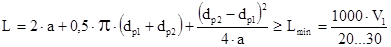

5. Определим длину ремня

.

.

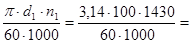

V1 – скорость ремня, равная окружной скорости малого шкива.

V1 =  7,5 м/с.

7,5 м/с.

Lmin =  (375…250) мм.

(375…250) мм.

L = 2·200+0,5·3,14·(100+200)+  = 884 мм.

= 884 мм.

L > Lmin, следовательно ремень будет иметь достаточную долговечность.

Полученную длину L округляют до стандартного ближайшего значения по ГОСТ 1284.3-80.

Принимаем L = 900 мм, что находится в рекомендуемом стандартном диапазоне для ремня типа А.Учитывая изменение межосевого расстояния (a=430 мм), полученное при компоновке общего вида привода к горизонтальному валу, получим окончательную длину ремня L = 1250 мм.

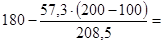

6. Уточняем межосевое расстояние передачи

a = 0,25·[L-D1+  ], где

], где

D1 = 0,5·p·(dр1+dh2) = 0,5·3,14·(100+200) = 471 мм,

D2 = 0,25·(dр1-dр2)2 = 0,25·(200-100)2 = 2500 мм2.

a = 0,25·[1250-471+  ] = 390 мм.

] = 390 мм.

Округляем полученное значение до ближайшего из стандартного ряда чисел a = 430 мм.

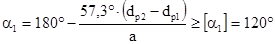

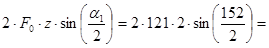

Принимаем угол обхвата на малом шкиве

.

.

a1 =  152° > [a1] = 120°.

152° > [a1] = 120°.

Следовательно, угол обхвата на малом шкиве имеет достаточную величину.

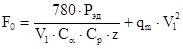

7. Допускаемая мощность, которую передаёт ремень в заданных условиях эксплуатации

[P] = (P0·Ca·CL+10-4·DTи·n1) ·Cр.

Определим P0 – номинальную мощность, которую передаёт ремень в определённых условиях (a1 = 180°, u = 1, V = 10 м/с, длина ремня L0, спокойная нагрузка)

P0 = 1,3.

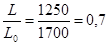

Значения коэффициентов Ca, CL, DTи, Cр, Cz

Ca = 0,95 (коэффициент, учитывающий влияние на тяговую способность угла обхвата).

CL = 0,95 (коэффициент, учитывающий реальную длину ремня).

DTи = 1,1 (поправка к моменту на быстроходном валу).

Cр = 0,95 (коэффициент, учитывающий режим работы передачи, в данном случаи для односменной работы).

[P] = (1,3·0,95·0,95+10-4·1,1·1430) ·0,95 = 1,19 кВт.

8. Необходимое количество ремней с учётом неравномерности нагрузки на ремни

.

.

Cz = 0,9 (коэффициент, учитывающий неравномерность распределения нагрузки между одновременно работающими ремнями).

z =  3,7.

3,7.

Принимаем z = 4, что меньше zmax = 6. Следовательно, передача будет иметь допустимое число ремней.

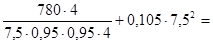

9. Сила предварительного натяжения одного ремня

.

.

qm = 0,105 кг/м (масса одного метра длины ремня).

F0 =  121 Н.

121 Н.

10. Нагрузка на валы передачи

Fрем =  940 Н.

940 Н.

Угол между силой и линией центров передачи

Q =  10°.

10°.

Если Q  20°, то с достаточной степенью точности можно принимать, что Fрем направлена по линии центров передачи.

20°, то с достаточной степенью точности можно принимать, что Fрем направлена по линии центров передачи.

11. Проверяем частоту пробегов ремней на шкивах

nn =  [nn] = 10 с-1.

[nn] = 10 с-1.

nn =  =8,3 с-1 < [nn].

=8,3 с-1 < [nn].

12. Размеры шкивов клиноремённых передач регламентированы ГОСТ 20889-80 – ГОСТ20897-80, размеры профиля канавок регламентированы ГОСТ 20898-80.

Расчёт муфт

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты, различные типы которых могут также обеспечить компенсацию смещений соединяемых валов (осевых, радиальных, угловых и комбинированных), улучшение динамических характеристик привода, ограничение передаваемого момента и прочее.

Наиболее распространённые муфты стандартизированы или нормализованы. Выбор муфт проводится в зависимости от диаметра вала и передаваемого крутящего момента.

1. Определяем расчётный момент муфты

Tрм = k·Tм, где Tм – номинальный момент на муфте (Tм = T2 = 163,6 Н·м), k – коэффициент режима работы.

Принимаем, что поломка муфты приводит к аварии машины без человеческих жертв.

k = k1·k2.

k1 = 1,2 (коэффициент безопасности; поломка муфты вызывает аварию машины).

k2 = 1,3 (коэффициент, учитывающий характер нагрузки; нагрузка с умеренными толчками).

k = 1,2·1,3 = 1,56.

Tрм = 1,56·163,6 = 255,2 Н·м.

2. Муфта выбирается по каталогу таким образом, чтобы выполнялось условие Tрм  Tтабл.

Tтабл.

Из упругих компенсирующих муфт наибольшее применение имеют следующие: муфта упругая втулочно-пальцевая типа МУВП по ГОСТ 21424-75 и муфта с резиновой звёздочкой по ГОСТ 14084-76.

По рекомендации [5, с. 303, с. 304] принимаем муфту упругую втулочно-пальцевую МУВП-40 по ГОСТ 21424-75, так как она обладает большими компенсирующими возможностями и принятая муфта имеет меньшие габариты (тип 2 – на короткие концы валов).

Tрм  Tтабл = 400 Н·м.

Tтабл = 400 Н·м.

3. Определяем силу Frм действующую со стороны муфты на вал, вследствие неизбежной несоосности соединяемых валов.

Frм = (0,2…0,3)·Ftм, где Ftм – окружная сила на муфте, Ftм =  .

.

Для МУВП dр = D1 – диаметр окружности, на которой расположены центры пальцев.

dр = D1 = 242 мм.

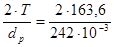

Окружная сила на муфте

Ftм =  = 1350 Н.

= 1350 Н.

Следовательно, нагрузка от муфты на вал

Frм = (0,2…0,3)·1350 = (270…405) Н.

Принимаем Frм = 338 Н.

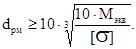

4. Проверяем возможность посадки муфты на вал редуктора. Определяем расчётный диаметр вала в месте посадки муфты

В данном случае Mгор = 0; Mверт = 0,5·Frм·f2.

f2 = 10+110 = 120 мм. (расстояние от стенки редуктора до муфты или длина полумуфты).

Mверт = 0,5·338·0,12 = 20,28 Н·м.

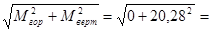

Суммарный изгибающий момент

M =  20,28 Н·м.

20,28 Н·м.

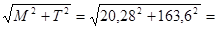

Эквивалентный момент

Mэкв =  165 Н·м.

165 Н·м.

Допускаемые напряжения [s] = 55…65 МПа, принимаем [s] = 55 МПа.

Расчётный диаметр вала в месте посадки муфты

dрм =  31,1 мм.

31,1 мм.

С учётом ослабления вала шпоночной канавкой имеем

dрм = 1,1·dрм = 1,1·31,1 = 34 мм.

Окончательно принимаем dрм =35 мм.

Таким образом, муфта проходит по посадочному диаметру вала и в дальнейших расчётах диаметр вала под муфту принимается dм = 35 мм.

Расчет валов

Исходные данные: крутящий момент на быстроходном (входном) валу редуктора T 1 = 48,19 Н∙м; крутящий момент на тихоходном (выходном) валу редуктора T 2 = 164 Н∙м; окружная сила в зубчатом зацеплении Ft 1 = Ft 2 = 1300 Н; радиальная сила в зубчатом зацеплении Fr 1 = Fr 2 = 473 Н; ширина шестерни b 1 = 60 мм; ширина колеса b 2 = 55 мм; делительный диаметр шестерни d 1 = 72 мм; делительный диаметр колеса d 2 = 252 мм; сила, действующая на вал, от натяжения ремней F рем = 940 Н; дополнительная сила, действующая со стороны муфты, на вал Fr м = 1350 Н.

Дата: 2019-07-24, просмотров: 385.