Амортизация – постепенное перенесение стоимости основных средств в виде амортизационных отчислений на производимую продукцию с целью накопления денежных средств для полного их восстановления.

Начисление амортизации на предприятии производится линейным методом.

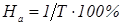

Для расчёта годовых амортизационных отчислений, первоначально необходимо определить норму амортизации:

, ,

| (104) |

где Т – срок службы оборудования

Таблица 19 – Расчёт нормы амортизации

| Группы оборудования | Срок службы | Норма амортизации, % |

| Токарно-винторезный | 15 | 6,67 |

| Вертикально – сверлильный | 10 | 10 |

| Круглошлифовальный | 15 | 6,67 |

| Внутришлифовальный | 15 | 6,67 |

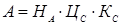

Расчет годовых амортизационных отчислений по оборудованию будем вести по формуле:

, ,

| (105) |

где На – рассчитанная нами норма амортизации;

Цс – стоимость группы оборудования;

Кс – количество станков в группе.

Таблица 20 – Расчёт годовых амортизационных отчислений по оборудованию

| Наименование | Стоимость единицы оборудования, руб. | Амортизируемое кол-во оборудования | Ст-ть оборудования по группам, руб. | Нормы амортизации, % | Сумма отчислений |

| Токарно-винторезный | 2000000 | 1 | 2300000 | 6,67 | 133400 |

| Вертикально – сверлильный | 1700000 | 1 | 1955000 | 10 | 170000 |

| Круглошлифовальный | 1500000 | 1 | 1755000 | 6,67 | 100050 |

| Внутришлифовальный | 200000 | 1 | 230000 | 6,67 | 13340 |

| Итого | 7 | 6280000 | 416790 |

Таблица 21 – Расчет суммы амортизационных отчислений

| Наименование группы | Стоимость, руб. | Нормы амортизации, % | Сумма отчислений |

| Оборудование | 6280000 | 416790 | |

| Инструменты и приспособления | 17762 | 100 | 17162 |

| Итого: | 433952 |

Вывод: В данном пункте был произведен расчет основных и вспомогательных рабочих участка по производству детали «Стакан».

Планирование численности и фонда заработной платы основных рабочих

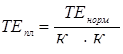

Плановая трудоемкость определяется по формуле:

, ,

| (106) |

где К  – коэффициент выполнения норм;

– коэффициент выполнения норм;

К  - коэффициент многостаночного обслуживания, Кмо=1

- коэффициент многостаночного обслуживания, Кмо=1

Плановая численность основных рабочих определяется как отношение плановой трудоемкости и фонда рабочего времени ОПР:

, ,

| (107) |

Таблица 22 – Расчет численности основных рабочих

| Профессия | Разряд | ТЕн, н.ч | План. численность | |

| расчет. | принят | |||

| Отрезчик | 3 | 13,9 | 0,13 | 1 |

| Токарь | 2 | 10,225 | 0,178 | 1 |

| Токарь | 3 | 9,15 | 0,123 | 1 |

| Токарь | 2 | 5,47 | 0,62 | 1 |

| Токарь | 3 | 4,077 | 0,176 | 1 |

| Сверлильщик | 4 | 0,342 | 0,95 | 1 |

| Шлифовщик | 4 | 21,1 | 0,5 | 1 |

| Итого: | - | 6,45 | 7 | |

Тарифный ФЗП основных рабочих – это произведение плановой трудоемкости на часовую тарифную ставку:

, ,

| (108) |

где ЧТС – часовая тарифная ставка

Основной фонд заработной платы определяется увеличением тарифного фонда заработной платы на величину выплат районного коэффициента, доплат и премий.

, ,

| (109) |

где Кр – районный коэффициент, для уральского региона – 1,15;

Премии – в размере 20% за выполнение норм выработки, 20% за выполнение плана по сдаче продукции.

Дополнительный фонд заработной платы зависит от целодневных и внутрисменных потерь. Коэффициент дополнительной заработной платы определяется как отношение планируемой суммы целодневных невыходов к планируемому номинальному фонду времени и как отношение планируемой суммы внутрисменных потерь к продолжительности смены:

, ,

| (110) |

|

Полный ФЗП определяется как сумма основного и дополнительного фондов заработной платы:

, ,

| (111) |

Единый социальный налог составляет 26% от полного ФЗП.

Таблица 23 – Расчет ФЗП основных рабочих

| Профессия | Раз-ряд | ТЕпл, н-ч | ЧТС, руб. | чис-ть | ФЗП тариф., руб. | ФЗП осн., руб. | доп. з/п, руб. | ФЗП полн., руб. | ЕСН, руб. |

| Отрезчик | 2 | 13 | 20,5 | 1 | 266,5 | 367,7 | 294,21 | 661,98 | 172,11 |

| Токарь | 3 | 178 | 23,25 | 1 | 4138,5 | 5711,13 | 4568,9 | 10280,03 | 2672,8 |

| Токарь | 4 | 123 | 22,4 | 1 | 2755,5 | 3802,17 | 3041,74 | 6849,91 | 1778,42 |

| Токарь | 3 | 62 | 20,5 | 1 | 1230 | 1697,4 | 1357,9 | 3055,3 | 794,38 |

| Токарь | 5 | 427 | 26,4 | 1 | 11272,8 | 15556,46 | 12445,17 | 28001,03 | 7280,38 |

| Сверлильщик | 6 | 176 | 23,75 | 1 | 4180 | 5768,4 | 7614,7 | 10383,1 | 2699,6 |

| Шлифовщик | 4 | 95 | 23,4 | 1 | 2223 | 3062,74 | 2450,19 | 5512,93 | 1433,36 |

| Итого | - | 1074 | 160,2 | 7 | 23310,8 | 35965 | 31772,8 | 54361,18 | 16831,1 |

Расчет расценок по изделиям

Заработную плату производственных рабочих относят на себестоимость изделия прямым способом на основе установленных расценок. Дополнительную заработную плату производственных рабочих относят на себестоимость отдельных изделий пропорционально основной заработной плате в размерах, установленных при расчете фондов заработной платы.

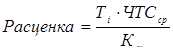

Расценка рассчитывается по формуле:

, ,

| (112) |

где Тi – трудоёмкость обработки i-той детали, мин;

ЧТС ср – средняя часовая тарифная ставка, руб./час;

Квн – коэффициент выполнения норм рабочим.

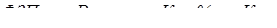

Основная заработная плата будет рассчитываться по формуле:

, ,

| (113) |

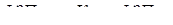

Дополнительная заработная плата будет определяться:

, ,

| (114) |

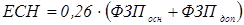

Единый социальный налог равен 26%:

, ,

| (115) |

Таблица 24 – Расчёт расценок на единицу изделия

| Показатели | Стакан |

| Трудоемкость нормативная, н-ч. | 1074 |

| Квн | 1,2 |

| ЧТСср | 22,89 |

| Расценка, руб. | 2,93 |

| ФЗП осн., руб. | 29300 |

| ФЗП доп., руб. | 2344 |

| ЕСН, руб. | 125 |

Составление сметы затрат

Предприятия потребляют большое количество материалов, топлива, энергии, которые имеют в итоге большой удельный вес в себестоимости продукции. Используемые материалы подразделяются на основные и вспомогательные. К основным материалам относятся те, из которых непосредственно изготавливается продукция. Стоимость основных материалов относится к прямым затратам на производство и отражается в соответствующих статьях плановых калькуляций.

Расчет потребности в основных материалах представлен в таблице 25 Материал, масса изделия и масса заготовки взяты из маршрутных карт. Стоимость материалов и стоимость отходов берется по данным базового года. Стоимость материалов на единицу изделия рассчитывается как разница между произведениями массы заготовки на стоимость материала и массы отходов на стоимость отходов данного материала. Масса отходов от единицы изделия – это разница между массой заготовки и массой изделия. Стоимость материала на программу определяется умножением стоимости материала на единицу изделия на программу запуска соответствующего изделия. Коэффициент использования материала (КИМ) определяется отношением массы изделия к массе заготовки:

, ,

| (116) |

где mзаг, mдет – масса заготовки и детали соответственно, кг;

Цм – цена за 1 кг материала, руб.

Цс – стоимость 1 кг возвратных отходов (стружки), руб.

Коэффициент использования материала:

, ,

| (117) |

Таблица 25 – Расчет потребности в основных материалах

| Деталь | Материал | Масса загот., кг | Масса изд., кг | Цена материала, руб./кг | Цена стружки, руб./кг | Ст-ть мат. на 1 изд., руб. | Ст-ть мат. на прогр., руб. | Ким | |

| Стакан | Сталь 40Х | 0,17 | 0,13 | 600 | 60 | 102 | 102000 | 0,15 |

Зная нормы расхода материалов, представим формулу расчета:

, ,

| (118) |

где Fоб – годовой фонд времени работы оборудования, час.;

С прин – принятое количество станков.

Таблица 26 – Расчет потребности во вспомогательных материалах

| Материал | Норма расхода | Стоимость материала, руб./кг. | Количество станков | Потреб-ность, кг | Общая стоимость материала, руб. |

| Масло ВМ-3 | 80 кг на 1 ст. | 85 | 7 | 560 | 47600 |

| Обтирочные материалы | 57 (ток.), 43 (свер.) 84 (шлиф.) | 12 | 3 (Токар.) 1 (Свер.) 2 (Шлиф) | 129 57 168 | 1548 684 2016 |

| Солидол | 10,9 кг в год на 1 ст. | 8 | 7 | 76,3 | 610,4 |

| Смазочно-охлаждающая жидкость | 93 кг в год на 1 ст | 65 | 5 | 465 | 30225 |

| Итого | 82683,4 |

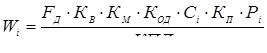

Энергия, потребляемая каждым видом оборудования, рассчитывается по формуле:

, ,

| (119) |

где Fд – действительный фонд работы станка, Fд =3648 ч.;

Кв – средний коэффициент загрузки двигателя по времени;

Км – средний коэффициент загрузки двигателя по мощности;

Код – средний коэффициент одновременности работы всех электродвигателей;

Сi – количество станков;

Кп – коэффициент, учитывающий потери электроэнергии в сети заводов, Кn = 1,05;

КПД – коэффициент полезного действия оборудования, КПД = 0,6;

Pi – установленная мощность электродвигателя i – го вида оборудования, кВт;

Затраты на силовую энергию рассчитываются по формуле:

, ,

| (120) |

где Ц сэ – цена 1 кВт/ч энергии, руб. /кВт*ч

Таблица 27 – Затраты на силовую энергию

| Тип оборудования | Кол-во | Мощность, кВт | Коэфф. загрузки двигателя по мощности | Коэфф. загрузки двигателя по времени | Расход электро-энергии в год, кВт | Ст-сть 1 кВт силовой энергии, руб. | Общая потреб-ть, руб. |

| Токарно-винторезный | 1 | - | 10 | 0,05 | 3192 | 1,58 | 5043,36 |

| Вертикально – сверлильный | 1 | - | 12 | 0,54 | 41368 | 65361,94 | |

| Круглошлифовальный | 1 | - | 9 | 0,058 | 3332,45 | 5265,27 | |

| Внутришлифовальный | 1 | - | 4,5 | 0,087 | 2499,33 | 3948,95 | |

| ИТОГО | 4 | - |

|

| 50391,78 | 79619 |

Суммарная стоимость использования сжатого воздуха, пара и воды рассчитывается по формуле:

, ,

| (121) |

где Н.р – норма расхода указанного вида энергии;

Об. – объем использования.

Зная норму расхода воды на производственные и бытовые нужды, пара и сжатого воздуха, найдем их потребность и стоимость:

1 Сжатый воздух = 15 м3/час на ед. оборудования;

2 Пар = 520 кг в квартал;

3 Вода на произв. нужды = 250 м3;∙

4 Вода на быт. нужды = 150 м3

Таблица 28 – Затраты на сжатый воздух, пар, воду

| Наименование энергии | Норма расхода | Цена, руб. | Объем (площадь, чел., н-ч.) | Суммарная стоимость, руб. |

| 1. Сжатый воздух, м3 | 15 м3/час на ед. оборудования | 0,2 | 7 станков 3648 часов | 76608 |

| 2. Пар, кг | 520 кг/квартал | 79,65 | 4 квартала | 165672 |

| 3. Вода на произв. нужды, м3 | 250 м3 на 1 ед. оборудования | 3,15 | 7 станков | 5512,5 |

| 4. Вода на бытовые нужды, м3 | 54 м3 на 1 работающего в месяц | 5,6 | 7 станков | 2116,8 |

| Итого: |

|

| 249909,3 |

Годовой расход энергии на освещение определяется по формуле:

, ,

| (122) |

где П – метраж типа площади, м;

Рп – часовой расход электроэнергии на 1 м, кВт;

Код – коэффициент одновременного горения электроламп;

Fг – продолжительность горения электроламп в год при соответствующем числе рабочих смен в сутки, ч.;

Кп – коэффициент, учитывающий потери электроэнергии в сети заводов Кn = 1,05.

Стоимость энергии на освещение за год определяется по формуле:

, ,

| (123) |

где Цэо – цена за 1 кВт∙ч, руб.

Рассчитаем стоимость энергии на освещение производственных помещений:

Таблица 29 – Затраты на осветительную энергию

| Тип помещения | Площадь, м | Час. расход эл. энергии на 1 м, кВт | Фонд времени единицы оборудования, час | Год. потр-ть в эл. энергии, кВт | Стоимость 1 кВт эл. энергии, руб. | Итого, руб. |

| Производственное | 58,92 | 0,015 | 3648 | 10403,366 |

1,58

| 16437,74 |

| Вспомогательное | 11,78 | 0,012 | 1663,48 | 2628,3 | ||

| Итого: | 70,7 | 19086,03 |

Рассчитаем затраты на принадлежности для рабочих и материалы для цехового персонала:

, ,

| (124) |

где Н.р – норма расхода материала;

Кпотр – количество потребителей;

См – цена единицы материала, руб.

Таблица 30 – Затраты на принадлежности для рабочих

| Наименование материала | Норма расхода | Кол-во потребителей | Годовой расход материалов | Стоимость единицы материала, руб. | Затраты на материалы, руб. |

| Рукавицы рабочие | 5 пар на 1-го рабочего в год | 7 | 35 | 10 | 350 |

| Спецодежда | 1 шт. на 1-го рабочего в год | 7 | 7 | 450 | 3150 |

| Полотенце | 10 шт. на 1-го рабочего в год | 7 | 70 | 15 | 1050 |

| Обувь | 1 пара на 1-го рабочего в год | 7 | 7 | 250 | 1750 |

| Продолжение таблицы 30 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Мыло | 3 кг на 1-го рабочего в год | 7 | 21 | 5 | 105 |

| СИЗ | 2 комплекта на 1-го рабочего в год | 7 | 14 | 50 | 700 |

| Итого | - | - | - | - | 7105 |

Сведем полученные данные в таблицу

Таблица 31 – Сводная таблица

| Затраты | Стоимость, руб. |

| Основные материалы | 102000 |

| Вспомогательные материалы | 82683,4 |

| Силовая энергия | 79619 |

| Сжатый воздух | 76608 |

| Пар на произв. Нужды | 165672 |

| Вода на произв. Нужды | 5512,5 |

| Вода на бытовые нужды | 2116,8 |

| Пар для отопления | - |

| Затраты на освещение | 19086,03 |

| Принадлежности для рабочих | 7105 |

| Итого | 540403 |

Дата: 2019-07-24, просмотров: 303.