Для широкого внедрения процесса выглаживания массовое в производство важно изыскать более дешевые и легко обрабатываемые инструментальные материалы. Инструментом для классического (с продольной подачей) выглаживания является алмаз (около ¾ карата) с тщательно доведенной рабочей сферической частью (радиус сферы 1,2 – 1,3 мм). Он вдавливается в обрабатываемую поверхность и при перемещении вдоль нее улучшает чистоту поверхности за счет пластического течения металла, а также упрочняет поверхностный слой детали. Алмаз отличается высокой стойкостью, однако, его экономически нецелесообразно использовать при изготовлении широких выглаживатель, так как он очень дорог, а затраты на инструментальный материал при изготовлении широких выглаживателей гораздо больше, чем при изготовлении классических.

Для этого был проанализирован ряд инструментальных материалов: титанокобальтовые – Т30К4, Т15К6, Т14К8, Т5К10, вольфрамокобальтовые – ВК2, ВК3М, ВК4, ВК6М, ВК8 и титанотанталокобальтовые свердые сплавы – ТТ10К8А, ТТ10К8Б, минералокерамика ЦМ-332 [23]. С точки зрения доступности и распространенности особый интерес представляют такие сплавы как: Т14К8, Т30К4, ВК8, ВК6. Был проведен ряд экспериментов на стойкость данных материалов, который выявил, что наиболее экономически эффективно применять в качества инструментального материала при изготовлении широких выглаживателей вольфрамокобальтовые твердые сплавы ВК8, ВК6. Титанокобальтовые сплавы обладает несколько большей износостойкостью, чем вольфрамокобальтовые, однако они и более хрупкие в результате чего чаще подвергались разрушению («подвергались выкрашиванию»), в то время как вольфрамокобальтовые сплавы стояли до полного износа и после доводки алмазной пастой могли использоваться повторно.

Сплав ВК8 на данный момент времени используется в качестве основного материала при изготовлении широких выглаживателей и был использован для проведения стойкостных испытаний в производственных условиях. Испытания на стойкость проводились при следующих условиях:

- обработке подвергались сальниковые шейки коленчатого вала 2112-1005020 (см. п. 3.1.);

- параметры обработки – сила прижатия каждого инструмента к обрабатываемой поверхности 8000 Н, за время обработки совершалось 3 оборота детали;

- исходная шероховатость на шейки Æ28 мм – Ra=1,2…1,5 мкм, на шейки Æ80 мм – Ra=0,8…0,9 мкм;

- износостойкость оценивалась в метрах пройденного пути инструментами за общее время обработки, критерием износа инструмента считался выход шероховатости обработанной детали за рамки допуска.

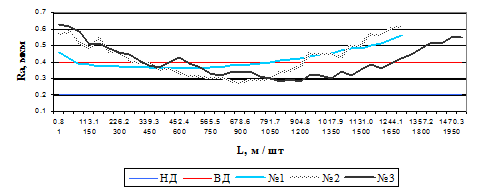

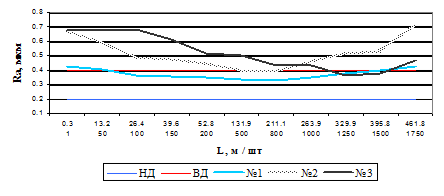

Результаты испытаний представлены на рис. 3.1-3.2. График 1 на обоих рисунках обозначает сплав ВК8 без покрытий. Обработка велась с подачей СОЖ РЖ8. График 2 обозначает сплав ВК8 с напылением нитрида титана. График 3 обозначает сплав ВК8 с напылением нитрида титана в условиях ассистирования газовой плазмой.

Из графиков видно, что инструменты простояли достаточно долгое время (около 1200 деталей, что соответствует 3 сменам работы и весьма приемлемо для массового производства). Однако инструментам требуется некоторое время для приработки, что явно выражено на всех графиках.

Рис. 3.1. Результаты стойкостных испытаний при обработке шейки Æ80 мм:

1 – ВК8; 2 – ВК8 с напылением TiN, 3 – ВК8 с напылением TiN в условиях ассистирования газовой плазмой;

НД – нижний допуск по шероховатости; ВД – нижний допуск по шероховатости

Рис. 3.2. Результаты стойкостных испытаний при обработке шейки Æ80 мм:

1 – ВК8; 2 – ВК8 с напылением TiN, 3 – ВК8 с напылением TiN в условиях ассистирования газовой плазмой;

НД – нижний допуск по шероховатости; ВД – нижний допуск по шероховатости

В целом эксперимент проходил в 3 этапа.

На первом этапе использовались инструменты, рабочая часть которых изготовлена из твердого сплава ВК8 (радиус рабочей части инструмента R»1,5 мм, шероховатость Ra=0,06…0,07 мкм). На данном этапе были получены весьма приемлимые результаты. Стойкость инструментов, как уже было сказано, составила около 1200 деталей.

На втором этапе была поставлена задача – повысить стойкость инструментов и попытаться провести процесс обработки без СОЖ путем нанесения на поверхность инструмента износостойкого покрытия нитрида титана TiN. Покрытие наносилось при следующих условиях: предварительная очистка поверхностей осуществлялась аргоном, температура окружающий среды при нанесении покрытий составляла 450°С, конденсация титана происходила с двух катодов в течении 40 минут. Азот подавался в камеру в виде газа N2 и ионизировался на поверхности титана. Глубина покрытия при этом достигала до 6 мкм. Результаты испытаний оказались неудовлетворительными. Это можно объяснить наличием так называемой «капельной фазы» при нанесении покрытий на инструмент, в результате которой поверхность инструмента приобрела матовость и шероховатость повысилась до 0,1…0,12 мкм, что привело к необходимости очень длительного времени на приработку инструмента в процессе обработки (см. рис. 3.2-3.1 графики № 2).

Задачей 3 этапа было получение более гладкой поверхности рабочей части инструмента после нанесения покрытия. Это было достигнуто путем подачи в камеру, где происходил процесс нанесения покрытия TiN, азота не в виде газа N2, а в виде ионов N+2. В результате чего покрытие получалось более мелкозернистое, а «капельная фаза» протекала быстрее. Но это также не дало ожидаемого эффекта, хотя из графиков видно некоторое улучшение протекания процесса обработки. На всех графиках видно, что обработка шейки Æ28 мм протекает хуже, чем обработка шейки Æ80 мм. Это объясняется тем, что исходная шероховатость первой шейки хуже, чем у второй (см. усл. провед. эксперимента).

Дата: 2019-07-24, просмотров: 440.