Долговечность работы подманжетной шейки вала во многом зависит от величины остаточных напряжений, глубины и степени упрочнения поверхностного слоя. Поэтому определение этих физико-механических параметров является важной задачей при проектировании технологии изготовления конкретных деталей.

Упрочнение поверхностного слоя детали при различных видах обработки зависит от силового и температурного факторов. Так как в работе Коршунова В. Я. [16, 18] рассматривается процесс упрочнения, связанный с технологией поверхностного пластического деформирования (ППД), который характеризуется сравнительно малыми температурами (100—150°С), основное внимание уделено действию силового фактора.

При пластической деформации происходит раздробление кристаллов на фрагменты и блоки с большими искажениями кристаллической решетки на их границах. Границы фрагментов и блоков служат препятствием для сдвиговой деформации, и с увеличением количества фрагментов и блоков соответственно возрастает и число границ, около которых задерживаются дислокации. Увеличение степени разориентировки фрагментов и блоков дополнительно повышает сопротивление границ прохождению через них дислокаций, что также увеличивает сопротивление деформированию. Это является основной причиной упрочнения металлов при пластической деформации.

Эффективность упрочнения алмазным выглаживанием во многом зависит от правильного выбора основных его параметров. Рекомендуемый радиус сферы связан с твердостью выглаживаемой поверхности. При выглаживании стальных закаленных деталей этот радиус не должен превышать 1,5 мм. Для деталей, твердость которых меньше и лежит в пределах HRC 35…50, радиус R выглаживателя должен составлять 1,5 – 2,5 мм. Для других сталей и цветных сплавов радиус может быть увеличен до 2,5 – 3 мм.

При увеличении подачи сокращается число повторных деформаций, что должно вызвать снижение поверхностной твердости. Однако при обкатывании закаленных сталей шаром диаметром 5 – 10 мм подача изменяется от 0,06 до 0,12 мм/об, а при выглаживании алмазом с радиусом сферы 1,0 – 2,5 мм подача изменяется от 0,03 до 0,09 мм/об, что мало влияет на эффективность упрочнения [16]. Дальнейшее увеличение подачи уменьшает повышение твердости. Это особенно заметно при обкатывании шаром диаметром 5 мм с подачей 0,3 мм/об и при алмазном выглаживании (R = 2 мм) с подачей 0,13 мм/об. Влияние подачи существенно зависит от размеров текущего очага деформации, определяемого контактным давлением, свойствами материала и размерами деформирующего инструмента. с уменьшением текущего очага деформации, происходящего при снижении давления, с повышением твердости материала и с уменьшением размеров инструмента влияние подачи возрастает и при ее увеличении прирост поверхностной твердости заметно снижается. В частности, уменьшением очага деформации при обработке закаленных сталей объясняется и более сильное влияние подачи на поверхностную твердость по сравнению с ее влиянием при обработке мягких сталей.

При увеличении рабочих ходов (числа циклов нагружения при широком выгдаживании) соответственно возрастает количество повторных деформаций, приводящих к изменению поверхностной твердости. Однако влияние дополнительных рабочих ходов следует рассматривать с учетом давления и подачи. Если давление ниже оптимального, то повторные рабочие ходы (до определенного числа) повышают поверхностную твердость. При этом допустимое, с точки зрения упрочнения, число рабочих ходов тем больше, тем ниже давление. При оптимальном давлении уже после второго-третьего рабочего хода прекращается повышение твердости.

Изменение скорости обработки от низких значений до 200 м/мин не оказывает существенного влияния на увеличение поверхностной твердости. Поэтому распространено мнение, что эффективность упрочнения не зависит от скорости. Действительно, при увеличении скорости от 8 – 12 до 160 – 180 м/мин прирост твердости оказался незначительным. Однако наиболее важным является изменение градиента наклепа. С увеличением скорости градиент наклепа растет, а глубина имеет тенденцию к снижению.

Процесс упрочнения деталей ППД влечет за собой упруго-пластическое деформирование поверхностного слоя. Поэтому необходимым требованием упрочнения является способность поверхностного слоя обладать определенными упругими и пластическими характеристиками. Материалы, имеющие хорошую пластичность (свинец, цинк и др.), в результате деформации получают наклеп, но сколь-нибудь заметных остаточных напряжений (об остаточных напряжениях см.ниже) в поверхностном слое создать не удается. И наоборот, материалы, обладающие высокой упругостью при малой пастичности (стекло, частично чугун, резина и др.), невозможно упрочнять поверхностным наклепом.

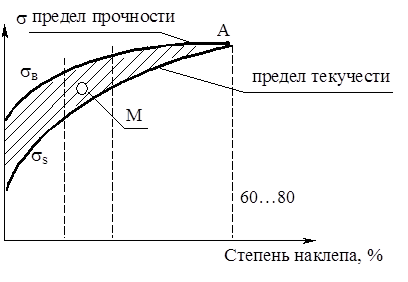

На рис. 2.4, где показаны изменения прочностных характеристик материала в зависимости от степени наклепа. Заштрихованная площадь М является областью возможного наклепа. В точке А наступает так называемый перенаклеп (начинается шелушение и отслаивание поверхностного наклепанного слоя), когда материал исчерпывает свои пластические свойства и начинается разупрочнение.

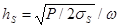

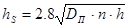

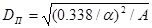

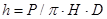

Расчетное определение глубины наклепанного при ППД слоя для материала с однородной структурой по сечению детали производится по следующим уравнениям [24]:

;

;

, где

, где  ;

;

, где

, где  ;

;  ;

;

, где

, где  ;

;

,

,

где Р – усилие при ППД; s S – предел текучести упрочняемого материала; R – приведенный радиус кривизны в месте контакта; D П – приведенный диаметр; a, А – коэффициенты, учитывающие кривизну инструмента и детали; Н – твердость по Бринеллю; D – диаметр шарика; Е – модуль упругости, R 1 , R 2 – радиусы сопряженных цилиндров; К – коэффициент, учитывающий влияние размеров детали и обрабатываемого материала; F – площадь контакта.

Рис. 2.4. Диаграмма влияния степени наклепа на прочностные характеристики детали

Дата: 2019-07-24, просмотров: 399.