Микрогеометрия поверхности оказывает большое влияние на эксплуатационные свойства деталей машин. При снижении шероховатости растет предел выносливости, износостойкость и сопротивляемость поверхностному выкрашиванию. Исследованием качества обрабатываемой поверхности, а также вопросами конструкции и технологии обработки методами ППД посвящены работы П.Г. Алексеева, М.А. Балтер, В.А. Белова, В.М. Браславсого, Е.Г. Коновалова и В.А. Сидеренко, И.В. Кудрявцева, А.А. Маталина, Д.Д. Папшева, Ю.Г. Проскурякова, Л.М. Школьника и В.И. Шахова, Ю.Г. Шнейдера и др.

В настоящее время известны многие качественные зависимости между условиями и результатами обработки ППД [35]. Э.В. Рыжков в своих работах [33] попытался проанализировать и обобщить труды вышеперечисленных ученых и выяснить какое влияние оказывает наиболее существенные параметры (сила деформирования, продольная подача, число проходов) обработки ППД на несущую способность поверхности. В результате выяснилось следующее:

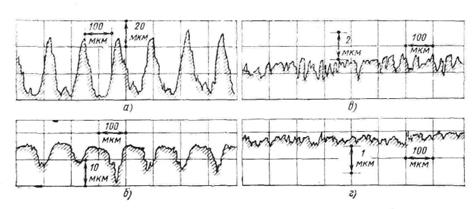

По мере увеличения силы деформирования профиля на снижение исходных микронеровностей все большее относительное значение оказывает шероховатость инструмента, которая копируется на обрабатываемой поверхности. Соответствующие профилограммы приведены на рис. 2.1.

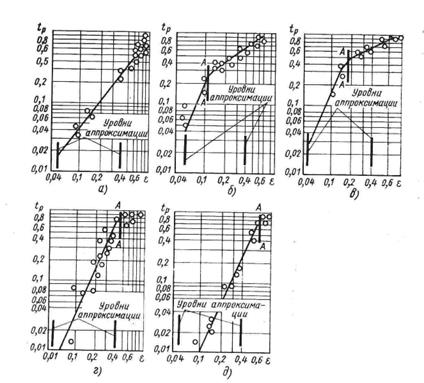

Исходная шероховатость инструмента определяет начальный участок кривой опорной поверхности обкатанной детали, причем в зависимости от соотношения шероховатостей инструмента и окончательно обработанной поверхности этот участок может иметь большую или меньшую протяженность. Процесс изменения кривой показан на рис 2.2 (кривые изображены в логарифмитических координатах). Достаточно четко различимы два участка, границей между которыми является линия А–А. Профиль опорной кривой слева определяет параметрами шероховатости инструмента, справа – исходными характеристиками качества поверхности и режимами ППД. По мере роста силы деформирования все большее относительное значение приобретает шероховатость индентора и, начиная с определенного момента, полностью определяет шероховатость поверхности обработанной детали.

Рис. 2.1. Типовые профилограммы микронеровностей после отделочно-упрочняющей обработки в зависимости от сил деформирования:

a – P = 0; б – P = 60 кГс; в – P = 200 кГс; г – P = 300 кГс

При алмазном выглаживании с продольной подачей обработанная поверхность имеет характер резьбы. Профиль такой поверхности образуется пересечением радиусных следов инструмента, в результате чего формируются неровности с шагом, равным подаче на оборот. Поэтому уменьшение продольной подачи приводит к снижению обработанной поверхности.

Увеличения числа проходов (при обычном выглаживании) или числа циклов нагружения (при широком выглаживании) приводит к снижению шероховатости, однако сочетание больших усилий и количеств циклов нагружений (числа проходов) приводит к исчерпанию резерва пластичности материала и появлению дефектного слоя, что визуально определяется как «отшелушивание» на поверхности детали.

Рис. 2.2. Кривые относительной опорной длины профиля в зависимости от сил деформирования Р при отделочно-упрочняющей обработке:

a – P = 0; б – P = 60 кГс; в – P = 200 кГс; г – P = 300 кГс

Однако графические и экспериментальные зависимости недостаточно удобны при разработке технологических процессов, особенно, если при этом используют ЭВМ. Поэтоуму существует ряд аналитических зависимостей, определяющие исходную связь между параметрами и показателями обработки ППД [1, 3, 13].

Дата: 2019-07-24, просмотров: 399.