Рассчитанные или выбранные режимы резания при выполнении технологической операции должны обеспечивать требуемую точность обработки при максимальной производительности труда и минимальной себестоимости.

При выборе режимов обработки необходимо придерживаться определённого порядка, т. е. при назначении и расчёте режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов обработки находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами.

При расчёте режимов резания сначала устанавливают глубину резания в миллиметрах. Глубину резания назначают по возможности наибольшую, в зависимости от требуемой степени точности, шероховатости обрабатываемой поверхности и технических требований на изготовление детали. После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную с учётом погрешности обработки жёсткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности по нормативным таблицам. Величину подачи согласовывают с паспортными данными станка. От правильно выбранной подачи во многом зависят точность и качество обработки, и производительность труда. Для черновых технологических операций назначают максимально допустимую подачу.

Операция 070 Токарная с ЧПУ

Переход 1 Черновое точение пов-ей 1, 3, 5, 7, 8

| Токарный подрезной резец | ||

| Пластина | DNMG 150612 MN KC9125 |

|

| Державка | PDJNL 32325 P15 | |

| Инструментальный блок | B5 11/6032/25 | |

tmax=3 мм

Vc =160 м/мин

fn=0,3 мм/об

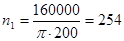

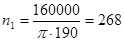

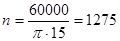

D=200 мм  об/мин

об/мин

Тм = 18,2 мин.

Переход 2 Чистовое точение пов-ей 1, 3, 5, 7, 8

| Токарный подрезной резец | ||

| Пластина | VNMG 160404 MN KC9110 |

|

| Державка | MVJNL3225P16 | |

| Инструментальный блок | B5 11/6032/25 | |

tmax=0,5 мм

Vc =160 м/мин

fn=0,3 мм/об

D1=200 мм;  об/мин.

об/мин.

Тм =3,75 мин.

Переход 3 Нарезание резьбы 6

| Токарный резьбовой резец | ||

| Пластина | ICTR 3300F (Sandvik) |

|

| Державка | A2532LSER 16 | |

| Инструментальный блок | B5 11/6032/25 | |

tmax=0,25 мм

Vc =95 м/мин

fn=3 мм/об.

D=210 мм;  об/мин

об/мин

Тм = 1,8 мин

Переход 4 Точение канавки 4

| Токарный канавочный резец | ||

| Пластина | A4G0500M05P04GMP |

|

| Державка | A4SML2525M0520 | |

| Инструментальный блок | B5 11/6032/25 | |

tmax=5 мм

Vc =65 м/мин

fn=0,05 мм/об.

D1=203 мм;  об/мин.

об/мин.

Тм =4,7 мин.

Переход 5 Черновое точение поверхности 16

| Токарный расточной резец | ||

| Пластина | CNMG 120412 MN KC9125 |

|

| Державка | D40MTTB530 | |

| Инструментальный блок | EWS-Sonder | |

tmax=2 мм

Vc =160 м/мин

fn=0,3 мм/об.

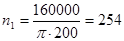

D1=178 мм;  об/мин.

об/мин.

Тм = 2,9 мин.

Переход 6 Чистовое точение поверхности 16

| Токарный расточной резец | ||

| Пластина | DNMG 150612 MN KC9125 |

|

| Державка | D40MTTB530 | |

| Инструментальный блок | EWS-Sonder | |

tmax=0,5 мм

Vc =170 м/мин

fn=0,2 мм/об.

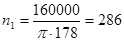

D1=180мм;  об/мин.

об/мин.

Тм = 1,83 мин.

Переходы 7, 8, 9 Фрезерование поверхностей 2, 17, 18

| Фреза | ||

| Инструмент | F8AV2500ADL45 KC637M |

|

| Инструментальный блок | 80.6040 5482 | |

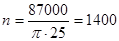

Частота вращения шпинделя:  ,

,

где Vc – скорость резания, Vc =87 м/мин;

D – диаметр фрезы, D=25 мм.

об/мин.

об/мин.

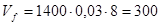

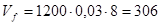

Подача:  ,

,

где fz – подача на зуб фрезы, fz=0,03;

z – число зубьев фрезы, z=8.

мм/мин.

мм/мин.

Тм =6,09 мин.

Переход 10 Снятие заусенцев по контуру

| Металлическая щетка | |

| Инструмент | OSBORN PRO |

| Инструментальный блок | 80.6040 5482 |

fn=0,5 мм/об

n=1500 об/мин

Тм =1,5 мин

Операция 080 Токарная с ЧПУ

Переход 1 Точение поверхностей 9, 10

| Токарный подрезной резец | ||

| Пластина | DNMG 150612 MN KC9125 |

|

| Державка | PDJNL 32325 P15 | |

| Инструментальный блок | B5 11/6032/25 | |

tmax=0,5 мм

Vc =160 м/мин

fn=0,2 мм/об

D1=230 мм;  об/мин.

об/мин.

Тм =1,05 мин.

Переход 2 Черновое точение пов-ей 11, 12, 13, 14, 15

| Токарный расточной резец | ||

| Пластина | CNMG 120412 MN KC9125 |

|

| Державка | D40MTTB530 | |

| Инструментальный блок | EWS-Sonder | |

tmax=2 мм

Vc =160 м/мин

fn=0,3 мм/об.

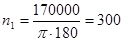

D1=190 мм;  об/мин.

об/мин.

Тм = 4,05 мин.

Переход 3 Чистовое точение пов-ей 11, 12, 13, 14, 15

| Токарный расточной резец | ||

| Пластина | DNMG 150612 MN KC9125 |

|

| Державка | D40MTTB530 | |

| Инструментальный блок | EWS-Sonder | |

tmax=0,5 мм

Vc =160 м/мин

fn=0,15 мм/об

D1=190 мм;  об/мин.

об/мин.

Тм = 2,2 мин.

Переход 4 Сверление 12 отв. - 23

| Сверло | ||

| Инструмент | SD-203A-14.07-37-14R1-M |

|

| Инструментальный блок | 80.6040 5485 | |

tmax=5 мм

Vc =28 м/мин

fn=0,3 мм/об

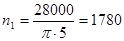

D1=5 мм;  об/мин.

об/мин.

Тм = 6,6 мин

Переход 5 Цекование 12 отв. - 24

| Цековка | ||

| Инструмент | SD200-C45-8R1 |

|

| Инструментальный блок | 80.6040 5485 | |

tmax=1 мм

Vc =25 м/мин

fn=0,3 мм/об

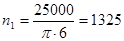

D1=6 мм;  об/мин.

об/мин.

Тм = 3,6 мин

Переход 6 Нарезание резьбы 12 отв. - 25

| Метчик | ||

| Инструмент | OO315-8.000 M6 |

|

| Инструментальный блок | 80.6040 5485 | |

tmax=0,5 мм

Vc =5 м/мин

fn=1 мм/об

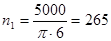

D1=6 мм;  об/мин.

об/мин.

Тм = 5,4 мин

Переходы 7, 8, 9, 10 Фрезерование поверхностей 19, 20, 21, 22

| Фреза | ||

| Инструмент | F8AV1600ADL45 KC637M |

|

| Инструментальный блок | 80.6040 5482 | |

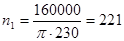

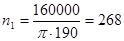

Частота вращения шпинделя:  ,

,

где Vc – скорость резания, Vc =60 м/мин;

D – диаметр фрезы, D=15 мм.

об/мин.

об/мин.

Подача:  ,

,

где fz – подача на зуб фрезы, fz=0,03;

z – число зубьев фрезы, z=8.

мм/мин.

мм/мин.

Тм =13,6 мин.

Переход 11 Снятие заусенцев по контуру

| Металлическая щетка | |

| Инструмент | OSBORN PRO |

| Инструментальный блок | 80.6040 5482 |

fn = 0,75 мм/об

n = 1200 об/мин

t =1 мм

Тм =1,7 мин

Расчёт норм времени

При нормировании в мелкосерийном производстве штучно-калькуляционное время определяется по формуле

Т шт-к = Т шт + Т п-з / n,

где штучное время Т шт находим из выражения

Т шт = Т о+ Т в+ Т об+ Т от

где Т п-з – подготовительно-заключительное время; n – число заготовок в операционной партии; Т в – вспомогательное время, Т об – время обслуживания рабочего места в % от оперативного Т о; Т от – время на отдых и личные надобности.

Операция 070 Токарная с ЧПУ

Общее время операции

Топ = 40,1 мин

Вспомогательное время

Т в= 8,02 мин

Время обслуживания рабочего места в % от оперативного То

Т об = Т о Ä 14%/100% = 5,614 мин

Время на отдых и личные надобности

Т об = Т о Ä 10%/100% = 4,01мин

Т шт = 40,1+8,02+5,614+4,01 =57,75 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера – 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 57,75 + 5/100 = 57,8 мин.

Операция 080 Токарная с ЧПУ

Общее время операции

Топ = 38,2 мин

Вспомогательное время

Т в= 7,64 мин

Время обслуживания рабочего места в % от оперативного То

Т об = Т о Ä 14%/100% = 5,35 мин

Время на отдых и личные надобности

Т об = Т о Ä 10%/100% = 3,82мин

Т шт = 38,2+7,64+5,35+3,82 =55 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера – 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 55 + 5/100 = 55,058 мин.

1.13 Технико-экономический анализ вариантов технологических операций по себестоимости

Таблица 9. Содержание базового технологического процесса

| № | Наименование операции | Оборудование | Нормы времени, мин. | Разряд рабочего | Часовая тариф. ставка, руб. | Расценка, руб. | ||

| Тмаш | Твсп | Тшт | ||||||

| 020 | Токарно-винторезная | 1М63 | 12,2 | 3,1 | 15,3 | 3 | 45 | 11,5 |

| 030 | Токарно-винторезная | 1М63 | 19,9 | 5,0 | 24,9 | 3 | 45 | 18,7 |

| 040 | Токарно-винторезная | 1М63 | 9,3 | 2,3 | 11,6 | 3 | 45 | 8,7 |

| 080 | Токарно-винторезная | 1М63 | 9,8 | 2,5 | 12,3 | 3 | 45 | 9,2 |

| 090 | Токарная ЧПУ | 16К30 NC 210 | 40,1 | 10,0 | 50,1 | 4 | 66,81 | 55,8 |

| 100 | Токарная ЧПУ | 16К30 NC 210 | 15,0 | 3,7 | 18,7 | 4 | 66,81 | 20,8 |

| 110 | Вертикально-фрезерная | 6Р12 | 9,0 | 2,2 | 11,2 | 4 | 51 | 9,5 |

| 120 | Вертикально-фрезерная | 6Р12 | 10,7 | 2,7 | 13,4 | 4 | 51 | 11,4 |

| 130 | Радиально-сверлильная | 2Н55 | 22,0 | 5,5 | 27,5 | 4 | 51 | 23,4 |

| И Т О Г О | 148 | 37 | 185 | 169 | ||||

Таблица 10. Содержание предлагаемого технологического процесса

| № | Наименование операции | Оборудование | Нормы времени, мин. | Разряд рабочего | Часовая тариф. ставка, руб. | Расценка, руб. | ||

| Тмаш | Твсп | Тшт | ||||||

| 20 | Токарно-винторезная | 1М63 | 15,3 | 3,06 | 18,3 | 3 | 45 | 13,77 |

| 30 | Токарно-винторезная | 1М63 | 24,9 | 4,98 | 29,8 | 3 | 45 | 22,41 |

| 70 | Токарная ЧПУ | Monforts RNC 700 | 40,1 | 8,02 | 48,1 | 4 | 65 | 52,13 |

| 80 | Токарная ЧПУ | Monforts RNC 700 | 38,2 | 7,64 | 45,8 | 4 | 65 | 49,66 |

| И Т О Г О | 118 | 23,7 | 94,8 | 137,97 | ||||

1. Определение стоимости затрат на материал одной детали:

Зм = (Gз ∙ Цз) – (Gотх ∙ Цотх), руб

где Gз – масса заготовки, Gз=36,4 кг;

Gотх - масса отходов, кг Gотх=28,7;

Цз= 44,1 руб/кг - цена 1 кг заготовки;

Цотх=2,5 руб. - цена1 кг отходов;

Зм= (36,4*44,1 ) – (28,7*2,5) =1605,24-71,75=1533 руб.

2. Определим заработную плату, приходящуюся в расчете на одну деталь. В данном случае она складывается из трех составляющих:

Зо –основной фонд заработной платы,

Зд –добавочный фонд заработной платы,

Зсоц. отчисления в фонд социального страхования.

Зпр= Зо + Зд + Зсоц.,

Основной фонд заработной платы при базовом технологическом процессе [табл.9]:

З0б = 169 руб.

Основной фонд заработной платы при предлагаемом технологическом процессе [табл.10]:

З0п = 137,97 руб.

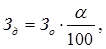

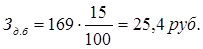

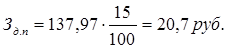

Добавочный фонд заработной платы рассчитывается по формуле:

где, a=15% величин добавочной заработной платы.

Откуда:

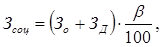

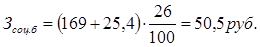

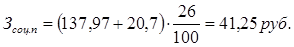

Определим величину отчислении в социальный фонд, их величина составляет 26 %:

Таким образом, заработная плата основных рабочих, приходящаяся на одну деталь, равна:

Зпр.б = 169 + 25,4 + 50,5 = 244,9 руб.

Зпр.п = 137,97 + 20,7 + 41,25 = 199,92 руб.

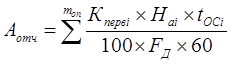

3. Амортизационные отчисления на оборудование и дорогостоящую оснастку с длительным сроком службы

где Кпервi – первоначальная стоимость оборудования (оснастки) на i-той операции, руб;

Наi – годовая норма амортизационных отчислений на оборудование (оснастку) на i-той операции, %;

tOC – основное (машинное) время на i-той операции, мин;

FД – действительный (эффективный) фонд времени работы оборудования (оснастки), ч.

Таблица 11. Амортизационные отчисления на оборудование для базового ТП

| № | Стоимость станка, руб | Тмаш, мин | Нai, % | FД, час | Аотч, руб |

| 20 | 250000 | 12,2 | 5 | 4015 | 0,63 |

| 30 | 250000 | 19,9 | 0,13 | ||

| 40 | 250000 | 9,3 | 0,48 | ||

| 80 | 250000 | 9,8 | 0,51 | ||

| 90 | 300000 | 40,1 | 1,55 | ||

| 100 | 300000 | 15 | 0,77 | ||

| 110 | 270000 | 9 | 0,50 | ||

| 120 | 270000 | 10,7 | 0,60 | ||

| 130 | 200000 | 22 | 0,49 |

АотчБАЗ = 0,63+0,13+0,48+0,51+1,55+0,77+0,5+0,6+0,49=5,66 руб.

Таблица 12. Амортизационные отчисления на оборудование для предлагаемого ТП

| № | Стоимость станка, руб | Тмаш, мин | Нai, % | FД, час | Аотч, руб |

| 20 | 250000 | 15,3 | 5 | 4015 | 0,79 |

| 30 | 250000 | 24,9 | 1,29 | ||

| 70 | 1500000 | 40,1 | 12,48 | ||

| 80 | 1500000 | 38,2 | 11,89 |

АотчПРЕД =0,79+1,29+12,48+11,89 =26,46 руб.

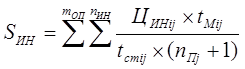

4. Затраты на инструмент.

Расчет зависит от типа инструмента (режущий, мерительный, вспомогательный и т.п.). Для режущего инструмента:

где ЦИНij – цена j-ого вида i-той операции, руб/шт.;

tMij – основное время работы j-ого инструмента на i-той операции, мин;

tстij – период стойкости j-ого инструмента, мин;

nПj – число переточек j-ого инструмента до полного износа.

Таблица 13. Затраты на инструмент в базовом ТП

| № | Стоимость инструмента, руб. | Время работы инструмента, мин | Период стойкости, мин | Число переточек | Затраты на инструмент, руб. |

| 20 | 200 | 12,2 | 40 | 3 | 15,25 |

| 30 | 200 | 2,5 | 40 | 3 | 3,13 |

| 100 | 2,1 | 40 | 3 | 1,31 | |

| 250 | 15,3 | 40 | 3 | 23,91 | |

| 40 | 200 | 9,3 | 40 | 3 | 11,63 |

| 80 | 200 | 9,8 | 40 | 3 | 12,25 |

| 90 | 500 | 24,86 | 40 | 4 | 62,15 |

| 600 | 6,54 | 40 | 4 | 19,62 | |

| 500 | 8,7 | 40 | 4 | 21,75 | |

| 100 | 500 | 2,7 | 35 | 4 | 7,71 |

| 850 | 12,3 | 35 | 4 | 59,74 | |

| 110 | 150 | 9 | 35 | 2 | 12,86 |

| 120 | 150 | 10,7 | 35 | 2 | 15,29 |

| 130 | 100 | 11,8 | 45 | 2 | 8,74 |

| 100 | 3,3 | 45 | 2 | 2,44 | |

| 150 | 6,9 | 45 | 2 | 7,67 | |

| ИТОГО | 285,44 | ||||

Таблица 14. Затраты на инструмент в предлагаемом ТП

| № | Стоимость инструмента, руб. | Время работы инструмента, мин | Период стойкости, мин | Число переточек | Затраты на инструмент, руб. |

| 20 | 200 | 7,4 | 80 | 3 | 4,63 |

| 200 | 4,8 | 80 | 3 | 3,00 | |

| 30 | 200 | 19,9 | 80 | 3 | 12,44 |

| 70 | 1200 | 9,2 | 80 | 4 | 27,60 |

| 1200 | 2,2 | 80 | 4 | 6,60 | |

| 1200 | 5,1 | 80 | 4 | 15,30 | |

| 1200 | 8,2 | 80 | 4 | 24,60 | |

| 2000 | 2,7 | 80 | 4 | 13,50 | |

| 2000 | 1,5 | 80 | 4 | 7,50 | |

| 1500 | 3,1 | 80 | 4 | 11,63 | |

| 80 | 1200 | 1,5 | 80 | 4 | 4,50 |

| 2000 | 3,3 | 80 | 4 | 16,50 | |

| 2000 | 1,8 | 80 | 4 | 9,00 | |

| 1000 | 6,1 | 80 | 4 | 15,25 | |

| 300 | 2,4 | 80 | 4 | 1,80 | |

| 550 | 3 | 80 | 4 | 4,13 | |

| 1500 | 12,4 | 80 | 4 | 46,50 | |

| ИТОГО | 224,46 | ||||

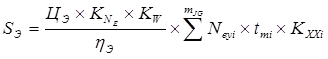

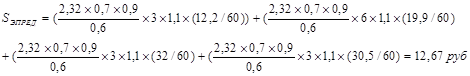

5. Затраты на технологическую электроэнергию

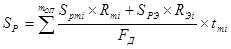

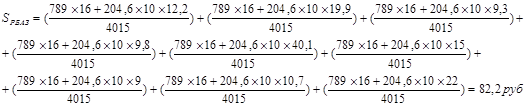

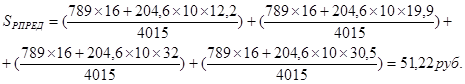

6. Затраты на обслуживание и ремонт оборудования

7. Прочие общезаводские расходы

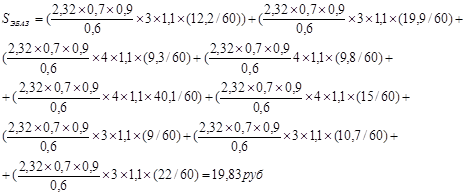

СТБАЗ = 1533+244,9+5,66+285,44+19,83+82,2+594,88=2765,91 руб.

СТПРЕД = 1533+199,92+26,46+224,46+12,67+51,22+404,45=2452,18 руб.

Из выполненного расчета экономических параметров видно, что предлагаемый технологический процесс является экономически более эффективным.

Дата: 2019-07-24, просмотров: 325.