Достижение конструкторских требований к детали в процессе их изготовления обеспечивается технологией обработки, в которой особая роль принадлежит установке заготовок в рабочие поверхности приспособлений. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются её геометрические связи с элементами приспособления. Чтобы эти связи не нарушились при механической обработке, заготовку закрепляют, создавая силовое замыкание связей. В процессе установки решаются две различные задачи: базирование и закрепление заготовок.

При разработке технологического процесса механической обработки детали основополагающим принципом, обеспечивающим требуемую точность изготовления, считается обеспечение принципа единства конструкторских, технологических и измерительных баз.

Особое значение вопросы базирования приобретают при обработке заготовок в условиях мелкосерийного производства с использованием настроенного на размер оборудования, для стабильности выполнения размеров при механической обработке.

Разработка схем базирования делится на два основных этапа:

1. Выбор черновых технологических баз;

2. Назначение чистовых технологических баз.

Назначение черновых технологических баз

При назначении черновых технологических баз учитываем те условия, при которых обеспечивается заданная точность при минимуме припусков на обработку. Для базирования на первой операции используется наружная поверхность стальной трубы, диаметр которой Ç245 мм. Эта поверхность удовлетворяет требованиям для черновых баз:

- достаточные размеры для закрепления;

- на поверхностях отсутствуют дефекты;

- используются только на первых переходах.

- наиболее ответственные поверхности при прокате.

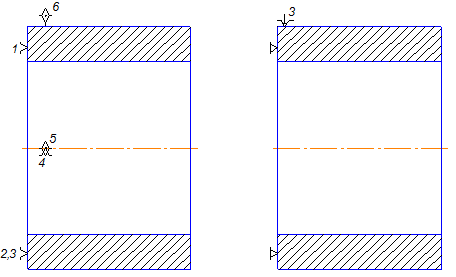

Схема базирования представлена на рис. 4

Назначение чистовых технологических баз

Назначение чистовых технологических баз является многовариантной задачей. Оптимальный вариант можно отыскать только на основе анализа решений технологических размерных цепей. При этом должны соблюдаться принципы соответствия конструкторских и технологических баз (по мере возможности).

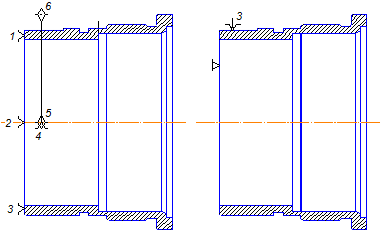

Рис. 6. Схемы базирования и установки на черновых операциях

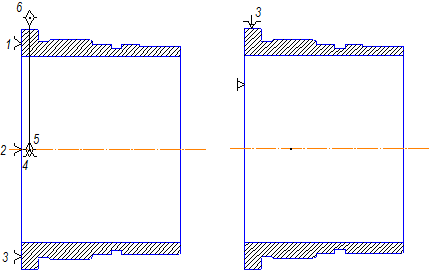

Рис. 7. Схемы базирования и установки на чистовых операциях

1.7 Выбор методов обработки отдельных поверхностей с альтернативными вариантами

Оптимальный способ обработки поверхностей детали означает, что удалось отыскать технологический переход. Таким образом, это является началом поиска структуры технологической операции, а затем и всего технологического процесса.

Применим таблично–расчётный метод выбора способа обработки более точных поверхностей, основанный на определении уточнения.

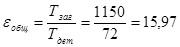

Уточнение – это отношение допусков заготовки Тзаг на каждую поверхность к соответственным допускам детали Тдет, проставленным на чертеже детали:

,

,

такое уточнение называется общим.

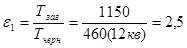

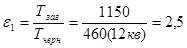

1. Найдём число операций для обработки поверхности (4):  . Для данной поверхности общее уточнение равно:

. Для данной поверхности общее уточнение равно:

Необходимо обеспечить условие:

eобщ.расч. = e1*e2*e3*…*en ≥ eобщ

Методом подбора определяем количество технологических переходов на обработку данной поверхности. Получаем 3 – черновое точение, получистовое и чистовое.

1. Находим уточнение после чернового точения

Ra = 6,3

Ra = 6,3

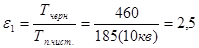

2. Находим уточнение после получистого точения

Ra = 3,2

Ra = 3,2

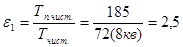

3. Находим уточнение после чистого точения

Ra = 2,5

Ra = 2,5

Общее уточнение после трёхкратной обработки:

eобщ.расч. = e1*e2*e3*…*en = 16,25 ≥ eобщ = 15,97

Условие выполнено, следовательно, другие методы обработки данной поверхности не нужны.

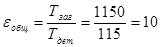

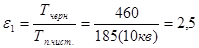

II. Найдём число операций для обработки поверхности (3):  . Для данной поверхности общее уточнение равно:

. Для данной поверхности общее уточнение равно:

Необходимо обеспечить условие:

eобщ.расч. = e1*e2*e3*…*en ≥ eобщ

Методом подбора определяем количество технологических переходов на обработку данной поверхности. Получаем 3 – черновое точение, получистовое и чистовое.

1. Находим уточнение после чернового точения

Ra = 6,3

Ra = 6,3

2. Находим уточнение после получистого точения

Ra = 3,2

Ra = 3,2

3. Находим уточнение после чистого точения

Ra = 2,5

Ra = 2,5

Общее уточнение после трёхкратной обработки:

eобщ.расч. = e1*e2*e3*…*en = 10 ≥ eобщ = 10

Условие выполнено, следовательно, другие методы обработки данной поверхности не нужны.

На остальные поверхности с невысокими технологическими требованиями для выбора способов обработки воспользуемся табличным методом.

После определения методов обработки каждой поверхности детали заполним таблицу 4.

Таблица 4. Методы обработки поверхностей детали

| Номер | Метод обработки | Квалитет точности | Допуск обработки, мкм | Шероховатость поверхности, мкм |

| 1 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 2 | Черн. Фрезерование П-чист. Фрезерование Чист. Фрезерование | 12 10 9 | 300 140 55 | 6,3 3,2 1,6 |

| 3 | Черн. Точение П-чист. Точение Чист. Точение | 12 10 9 | 460 185 115 | 6,3 3,2 2,5 |

| 4 | Черн. Точение П-чист. Точение Чист. Точение | 12 10 8 | 460 185 72 | 6,3 3,2 2,5 |

| 5 | Черн. Точение П-чист. Точение Чист. Точение | 12 10 8 | 460 185 72 | 6,3 3,2 2,5 |

| 6 | Нарезание резьбы | 8 | 72 | 3,2 |

| 7 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 8 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 9 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 10 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 11 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 12 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 13 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 14 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 15 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 16 | Черн. Точение П-чист. Точение | 14 12 | 1000 500 | 6,3 3,2 |

| 17 | Черн. Фрезерование П-чист. Фрезерование Чист. Фрезерование | 12 10 9 | 300 140 55 | 6,3 3,2 1,6 |

| 18 | Черн. Фрезерование П-чист. Фрезерование Чист. Фрезерование | 12 10 9 | 300 140 55 | 6,3 3,2 1,6 |

| 19 | Черн. Фрезерование П-чист. Фрезерование | 12 10 | 300 140 | 6,3 3,2 |

| 20 | Черн. Фрезерование П-чист. Фрезерование | 12 10 | 300 140 | 6,3 3,2 |

| 21 | Черн. Фрезерование П-чист. Фрезерование | 12 10 | 300 140 | 6,3 3,2 |

| 22 | Черн. Фрезерование П-чист. Фрезерование | 12 10 | 300 140 | 6,3 3,2 |

| 23 | Сверление | 7 | 12 | 3,2 |

| 24 | Зенкование | 7 | 12 | 3,2 |

| 25 | Нарезание резьбы | 7 | 12 | 3,2 |

1.8 Формирование структуры вариантов технологического процесса

Для формирования структуры технологического процесса необходимо сначала наметить структуру технологических операций. Для этого компонуем одинаковые методы обработки однообразных поверхностей:

§ Ф для поверхностей 2,17,18,19, 20, 21, 22;

§ Cв для поверхностей 23, 24, 25;

§ Т для поверхностей 1, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14,15, 16;

Выше приняты следующие обозначения: Ф – фрезерование, Св – сверление, Т – точение.

После чего, оцениваем возможность объединения методов обработки для реализации их на металлорежущем оборудовании.

Процесс механической обработки должен проходить в следующей последовательности:

1. Обработка поверхностей, образующих установочные базы для всех последующих операций.

2. Черновая обработка основных поверхностей детали.

3. Чистовая обработка основных поверхностей детали.

4. Черновая и чистовая обработка второстепенных поверхностей.

5. Термическая обработка, если она предусмотрена чертежом и техническими требованиями.

6. Выполнение второстепенных операций, связанных с термообработкой.

7. Выполнение отделочных операций основных поверхностей.

8. Выполнение доводочных операций основных поверхностей.

При формировании операций в условиях действующего завода необходимо учитывать возможности имеющегося оборудования, перспективы его модернизации, замены или пополнения новым.

Таблица 5. Исходные данные сравниваемых вариантов

| Базовый вариант | Предлагаемый вариант | ||

| Содержание технологических процессов | |||

| 010 Заготовительная | 010 Заготовительная | ||

| Станок | Hercules | Станок | Hercules |

| Приспособление |

| Приспособление |

|

| 020 Токарно-винторезная | 020 Токарно-винторезная | ||

| Станок | 1м63 | Станок | 1м63 |

| Приспособление | 3-х кулачковый патрон | Приспособление | 3-х кулачковый патрон |

| 030 Токарно-винторезная | 030 Токарно-винторезная | ||

| Станок | 1м63 | Станок | 1м63 |

| Приспособление | 3-х кулачковый патрон | Приспособление | 3-х кулачковый патрон |

| 040 Токарно-винторезная | 070 Токарная с ЧПУ | ||

| Станок | 1м63 | Станок | Monforts RNC 700 |

| Приспособление | 3-х кулачковый патрон | Приспособление | 3-х кулачковый патрон |

| 080 Токарно-винторезная | 080 Токарная с ЧПУ | ||

| Станок | 1м63 | Станок | Monforts RNC 700 |

| Приспособление | 3-х кулачковый патрон | Приспособление | 3-х кулачковый патрон |

| 090 Токарная с ЧПУ |

| ||

| Станок | 16К30 NC 210 | ||

| Приспособление | 3-х кулачковый патрон | ||

| 100 Токарная с ЧПУ |

| ||

| Станок | 16К30 NC 210 | ||

| Приспособление | 3-х кулачковый патрон | ||

| 110 Вертикально-фрезерная |

| ||

| Станок | 6Р12 | ||

| Приспособление | УДГ | ||

| 120 Вертикально-фрезерная |

| ||

| Станок | 6Р12 | ||

| Приспособление | УДГ | ||

| 130 Радиально-сверлильная |

| ||

| Станок | 2Н55 | ||

| Приспособление | Тиски с призм. губками | ||

| Штучное время | |||

| оп. 10 | 10,1 | оп. 10 | 10,1 |

| оп. 20 | 15,3 | оп. 20 | 15,3 |

| оп. 30 | 24,9 | оп. 30 | 24,9 |

| оп. 40 | 11,6 | оп. 70 | 40,1 |

| оп. 80 | 12,3 | оп. 80 | 38,22 |

| оп. 90 | 50,1 |

|

|

| оп. 100 | 18,7 |

|

|

| оп. 110 | 11,2 |

|

|

| оп. 120 | 13,4 |

|

|

| оп. 130 | 27,5 |

|

|

| Итого: (мин) | 195,1 | Итого: (мин) | 128,6 |

Построение операций с разработкой схем обработки

010 Заготовительная

1. Резать трубу на заготовки по типовому техпроцессу цеха №1

020 Токарно-винторезная

1. Точить поверхность 1

2. Точить поверхность 9

3. Расточить поверхность 16

4. Притупить острые кромки

030 Токарно-винторезная

1. Точить поверхность 10

2. Точить поверхность 9

3. Притупить острые кромки

040 Слесарная

1. Вырезать бирку из листа в размер 50х30 мм

2. Маркировать черт. номер детали на бирке

3. Прикрепить бирку к детали

050 Контрольная

1. Проверить марку материала

2. Проверить деталь на отсутствие мех. повреждений и коррозии

3. Проверить шероховатость

4. Проверить размеры

060 Термическая

1. Произвести термообработку

070 Токарная с ЧПУ

1. Точить поверхности 1, 3, 5, 7, 8 (черн.)

2. Точить поверхности 1, 3, 5, 7, 8 (чист.)

3. Нарезать резьбу 6

4. Точить канавку 4

5. Точить поверхность 16 (черн.)

6. Точить поверхность 16 (чист.)

7. Фрезеровать поверхность 2

8. Фрезеровать поверхность 17

9. Фрезеровать поверхность 18

10. Снять заусенцы по контуру

080 Токарная с ЧПУ

1. Точить поверхности 9, 10

2. Точить поверхности 11, 12, 13, 14 (черн.)

3. Точить поверхности 11, 12, 13, 14, 15 (чист.)

4. Сверлить 12 отв. – 23

5. Цековать 12 отв. – 24

6. Нарезать резьбу в 12 отв. – 25

7. Фрезеровать поверхность 19

8. Фрезеровать поверхность 20

9. Фрезеровать поверхность 21

10.Фрезеровать поверхность 22

11.Снять заусенцы по контуру

090 Контрольная

1. Произвести магнитный контроль

100 Слесарная

1. Зачистить дефектные места после магнитного контроля

110 Контрольная

1. Проверить деталь на отсутствие мех. повреждений и коррозии

2. Проверить шероховатость

3. Проверить размеры

4. Клеймить деталь на бирке

120 Прессовая

1. Получить втулку ТМ966.2120-36

2. Запрессовать втулку до упора

130 Радиально-сверлильная

1. Сверлить отверстие 26

2. Зенкеровать отверстие 26

3. Развернуть отверстие 26

4. Сверлить отверстие 27

5. Зенкеровать отверстие 27

6. Развернуть отверстие 27

140 Промывочная

150 Штифтование

1. Получить штифты ТМ966.2120-37 – 2шт.

2. Запрессовать штифты

160 Токарная с ЧПУ

1. Точить поверхности 11, 12, 16 (черн.)

2. Точить поверхности 11, 12, 16 (чист.)

3. Точить канавки 28, 29

170 Промывочная

180 Контрольная

190 Покрытие

200 Промасливание

210 Контрольная

1.9 Выбор оборудования и средств технологического оснащения (приспособлений, инструмента, контрольно-измерительных средств)

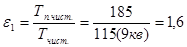

Для выполнения токарных операций с ЧПУ применяем станок Monforts RNC 700. Станки модельного ряда RNC фирмы Monforts высокопроизводительные токарные станки с ЧПУ.

Наличие бесступенчатых приводов и современной техники управления позволяет экономично обрабатывать единичные детали и мелкие серии. Возможность задания элементов контура открывает новые дополнительные возможности токарной обработки:

1. Визуализация значения подачи и числа оборотов

2. Обработка фасок и радиусов без фасонных инструментов

3. Обработка сферических поверхностей без специальных приспособлений.

4. Обработка конических поверхностей без смещения верхнего суппорта

5. Точение резьбы с любым шагом в многопроходном цикле

6. Циклы черновой обработки

7. Циклы обработки канавок и сверления

8. Компенсация радиуса инструмента

9. Графическое представление контура детали

10. Запоминание с последующей отработкой отдельных перемещений и циклов

11. Графическое представление перемещений, сделанных в процессе «обучения»

Станок имеет высокую жесткость конструкции, что необходимо при выполнении черновых операций.

Рис. 8. Токарный станок с ЧПУ Monforts RNC 700

Таблица 6. Технические данные станка Monforts RNC 700

| Рабочая зона | |

| Макс. диаметр обработки над станиной | 720 мм |

| Макс. диаметр обработки над суппортом | 550 мм |

| Макс. длина обрабатываемой детали | 1500 мм |

| Ход револьверной головки по оси X | 430 мм |

| Ход револьверной головки по оси Z | 1600 мм |

| Шпиндельная бабка | |

| Диаметр шпинделя в переднем подшипнике | 150 мм |

| Посадочное место под патрон по DIN 55026 | A11 |

| Диаметр отверстия в шпинделе | 85 мм |

| Главный привод | |

| Главный привод переменного тока (100 %/40 % ED) с прямой передачей: | 37/46 кВт |

| Частота вращения | 6-4000 мин-1 |

| Макс. крутящий момент | 2121/2636 Н•м |

| Приводы подачи | |

| Скорость холостого хода оси X | 12 м/мин |

| Скорость холостого хода оси Z | 12 м/мин |

| Усилие подачи оси X | 13,6 кН |

| Усилие подачи оси Z | 13,6 кН |

| Охлаждение | |

| Емкость бака | 420 л |

| Насос | 40 л/мин, 3 бар |

Для закрепления обрабатываемой детали, используется гидравлический трехкулачковые патрон.

Выбор режущего инструмента определяется методами обработки, свойствами обрабатываемого материала, требуемой точности обработки и качество обрабатываемой поверхности. Правильный выбор режущей части инструмента имеет большое значение для производства труда и снижение себестоимости обработки. В серийном типе производства в основном применяется стандартный режущий инструмент и реже специальный.

Таблица 7. Выбор оборудования и режущего инструмента

| № | Наименование операции | Оборудование | Режущий инструмент |

| 010 | Заготовительная | Пилоотрезной станок «HERCULES». | Ленточная пила |

| 020 | Токарно-винторезная | Токарно-винторезный станок 1М63 | Расточной резец 616/1715/ Т15К6 Подрезной резец 2102/0055/Т15К6 |

| 030 | Токарно-винторезная | Токарно-винторезный станок 1М63 | Подрезной резец 2102/0055/Т15К6 |

| 040 | Слесарная | Верстак слесарный Н2.007 | Пневмошлифмашинка ГОСТ 12633 – 90, шлиф. ГЦ25х32х6 головка ГОСТ2447 – 82, напильник ГОСТ 1465 – 80 |

| 050 | Контрольная | Стол контролера | |

| 060 | Термическая | Печь | |

| 070 | Токарная с ЧПУ | Токарный станок с ЧПУ MONFORTS – RNC 700 Пульт: Sinumerik 840D | Весь инструмент фирмы KennaMetall 1. Резец расточной черновой Чертежный номер державки: D40MTTB530 Тип пластины: CNMG 120412 MN KC9125 2. Резец подрезной чистовой Чертежный номер державки: MVJNL3225P16 Тип пластины: VNMG 160404 MN KC9110 3. Резец подрезной черновой Чертежный номер державки: PDJNL 32325 P15 Тип пластины: DNMG 150612 MN KC9125 4. Резец резьбовой Чертежный номер державки: A2532LSER 16 Тип пластины (SANDVIK): ICTR 3300F 5. Резец канавочный Чертежный номер державки: A4SML2525M0520 Тип пластины: A4G0500M05P04GMP 6. Резец расточной чистовой Чертежный номер державки: D40MTTB530 Тип пластины: DNMG 150612 MN KC9125 7. Фреза концевая Чертежный номер державки: FBAV2500ADL45 Диаметр фрезы: 25мм |

| 080 | Токарная с ЧПУ | Токарный станок с ЧПУ MONFORTS – RNC 700 Пульт: Sinumerik 840D | Весь инструмент фирмы KennaMetall 1. Резец расточной черновой Чертежный номер державки: D40MTTB530 Тип пластины: CNMG 120412 MN KC91253. 2. Резец подрезной черновой Чертежный номер державки: PDJNL 32325 P15 Тип пластины: DNMG 150612 MN KC9125 3. Резец расточной чистовой Чертежный номер державки: D40MTTB530 Тип пластины: DNMG 150612 MN KC9125 |

| 090 | Контрольная | Установка УМДЭ-1000 | |

| 100 | Слесарная | Верстак слесарный Н2.007 | Пневмошлифмашинка ГОСТ 12633 – 90, шлиф. ГЦ25х32х6 головка ГОСТ2447 – 82, напильник ГОСТ 1465 – 80 |

| 110 | Контрольная | Стол контролера | |

| 120 | Прессовая | Верстак слесарный Н2.007 | Молоток ГОСТ 2310-77 |

| 130 | Радиально-сверлильная | 2Н55 | Сверло 2301-3001 Ф5 ГОСТ 10903-77 Зенкер2320-2531 Ф5,8 ГОСТ 21543-76 Развертка 2363-1127 Ф6 ГОСТ 16086-70 |

| 140 | Промывочная | По инструкции 26-02-82 | |

| 150 | Штифтование | Верстак слесарный Н2.007 | Молоток ГОСТ 2310-77 |

| 160 | Токарная с ЧПУ | Токарный станок с ЧПУ MONFORTS – RNC 700 Пульт: Sinumerik 840D | 1. Резец расточной черновой Чертежный номер державки: D40MTTB530 Тип пластины: CNMG 120412 MN KC9125 2. Резец расточной чистовой Чертежный номер державки: D40MTTB530 Тип пластины: DNMG 150612 MN KC9125 3. Резец канавочный Чертежный номер державки: A4OTA4EMLO416M Тип пластины: A4GD4D5MO4UO4GMN KC 9110 |

| 170 | Промывочная | По инструкции 26-02-82 | |

| 180 | Контрольная | Стол контролера | |

| 190 | Покрытие | По технологии цеха №10 | |

| 200 | Промасливание | По технологии цеха №10 | |

| 210 | Контрольная | Стол контролера | |

Дата: 2019-07-24, просмотров: 435.