Мероприятия по обеспечению качества продукции Корпус на предприятии ОАО «АвиаАгрегат»:

§ входной контроль качества заготовок;

§ статистический контроль качества действующих технологических процессов;

§ активный контроль выполняемых размеров на отдельных операциях;

§ аттестация выпускаемой продукции.

На этапе поставок прутков на предприятие необходимо обеспечить мероприятия связанные с контролем и выявлением недоброкачественной продукции поставщиков. Для этого необходимо и достаточно реализовать контроль поверхности заготовок, контроль предельных отклонений размеров заготовок, контроль твёрдости материала заготовок, которые должны удовлетворять требованиям предусмотренным ОСТ 1.90073-72, ОСТ 1.41187-78.

Важным моментом эффективности обработки корпуса является применение средств активного контроля.

Задача средств активного контроля (САК) состоит в выдаче информации о размере обрабатываемой или только что обработанной детали. Информация в определенной форме используется оператором или автоматически для управления станков с целью получения требуемого размера. Результаты измерения размера детали активно воздействуют на получение требуемого размера и предупреждают брак.

Средства активного контроля помогают не только увеличить производительность труда и точность обработки деталей, на и не вводить дополнительное оборудование и производственные площади.

Экономическая эффективность от повышения производительности за счет САК определяется сокращением времени, затрачиваемого на пробные изменения и вспомогательные действия, связанные с измерениями.

Твёрдость детали проверяется с точностью до 10 ед. НВ.

Шероховатость базовых поверхностей проверяют на двойном микроскопе МИС – 11 с точностью измерения 4,5…10 Rа.

Контроль геометрических параметров обработанных поверхностей осуществляется мерительными инструментами, указанными в операционном контроле.

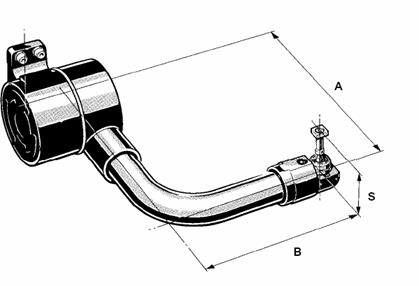

В предлагаемом процессе также в качестве средства контроля режущей кромки инструмента предполагается использовать специальную измерительную руку Renishaw HPPA (Рис.16).

Данная рука представляет собой специальный кронштейн, который подводится непосредственно к режущей кромке инструмента и контролирует его с высокой точностью. Данная рука позволяет наладить процесс обработки в автоматическом режиме и устранить брак возникающий по причине поломки инструмента, точность измерения инструмента δ=0,005 мм.

Рис. 18 Общий вид руки

Наладка инструмента проводится для следующих типов инструмента:

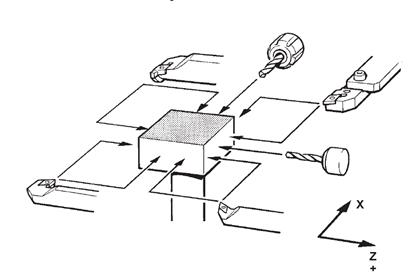

-наладка неподвижных резцов, отрезного инструмента и т. п. в направлениях X и Z.

-наладка вращающегося инструмента (приводного инструмента типа сверл, метчиков и пазовых фрез) по длине и/или диаметру в направлениях X и Z (Рис.4.5).

Также осуществляется определение поломки инструмента:

-быстрая проверка режущего инструмента на предмет поломки (изменения размеров) после окончания обработки.

Рис. 19 Наладка инструмента

Дата: 2019-07-24, просмотров: 357.