В ведение

В настоящее время в нашей стране сложилась такая ситуация, что развитие промышленности является самой приоритетной из всех поставленных задач. Для того, чтобы Россия заняла прочное место среди ведущих мировых держав, в ней должна существовать развитая сфера промышленного производства, которая должна основываться не только на восстановлении основанных в советский период заводов, но и на новых, более современно оборудованных, предприятиях.

Одним из важнейших шагов на пути к экономическому процветанию является подготовка специалистов, которые имели бы не строго ограниченные рамками своей профессии знания, а могли комплексно оценить выполняемую ими работу и ее результат. Такими специалистами являются инженеры-экономисты, разбирающиеся не только во всех тонкостях экономических аспектов функционирования предприятия, но и в сущности производственного процесса, который и обуславливает это функционирование.

Целью данного дипломного проекта является ознакомление непосредственно с процессом производства, а также оценка и сравнение его эффективности не только с экономической, но и с технологической точек зрения.

Производство изделия, его сущность и методы оказывают наиболее весомое влияние на технологические, эксплуатационные, эргономические, эстетические и, конечно, функциональные характеристики этой продукции, а, следовательно, на его себестоимость, от которой в прямой зависимости находятся цена изделия, спрос на него со стороны пользователей, объемы продаж, прибыль от реализации, а, следовательно, все экономические показатели, которые и определяют финансовую устойчивость предприятия, его рентабельность, долю рынка и т.д. Таким образом, то, как изготовляется продукция, оказывает влияние на весь жизненный цикл товара.

Сегодня, когда конкурентный рынок вынуждает производителей переходить к наиболее качественным и дешевым продуктам, особенно важно оценить все аспекты производства, распространения и потребления изделия еще на стадии его разработки, чтобы избежать неэффективного использования ресурсов предприятия. Это помогает также в совершенствовании технологических процессов, которые разрабатываются часто не только исходя из потребностей рынка в изготовлении новый продукции, но и принимая во внимание стремление производителей к более дешевому и быстрому способу получения уже существующей продукции, что сокращает производственный цикл, уменьшает величину связанных в производстве оборотных средств, а, следовательно, стимулирует рост инвестиций в новые проекты.

Итак, проектирование технологического процесса является важнейшим этапом производства продукции, который влияет на весь жизненный цикл товара и способен стать определяющим при принятии решения о производстве того или иного продукта.

Разработка технологического процесса

Расчёт норм времени

При нормировании в мелкосерийном производстве штучно-калькуляционное время определяется по формуле

Т шт-к = Т шт + Т п-з / n,

где штучное время Т шт находим из выражения

Т шт = Т о+ Т в+ Т об+ Т от

где Т п-з – подготовительно-заключительное время; n – число заготовок в операционной партии; Т в – вспомогательное время, Т об – время обслуживания рабочего места в % от оперативного Т о; Т от – время на отдых и личные надобности.

Операция 070 Токарная с ЧПУ

Общее время операции

Топ = 40,1 мин

Вспомогательное время

Т в= 8,02 мин

Время обслуживания рабочего места в % от оперативного То

Т об = Т о Ä 14%/100% = 5,614 мин

Время на отдых и личные надобности

Т об = Т о Ä 10%/100% = 4,01мин

Т шт = 40,1+8,02+5,614+4,01 =57,75 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера – 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 57,75 + 5/100 = 57,8 мин.

Операция 080 Токарная с ЧПУ

Общее время операции

Топ = 38,2 мин

Вспомогательное время

Т в= 7,64 мин

Время обслуживания рабочего места в % от оперативного То

Т об = Т о Ä 14%/100% = 5,35 мин

Время на отдых и личные надобности

Т об = Т о Ä 10%/100% = 3,82мин

Т шт = 38,2+7,64+5,35+3,82 =55 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера – 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 55 + 5/100 = 55,058 мин.

1.13 Технико-экономический анализ вариантов технологических операций по себестоимости

Таблица 9. Содержание базового технологического процесса

| № | Наименование операции | Оборудование | Нормы времени, мин. | Разряд рабочего | Часовая тариф. ставка, руб. | Расценка, руб. | ||

| Тмаш | Твсп | Тшт | ||||||

| 020 | Токарно-винторезная | 1М63 | 12,2 | 3,1 | 15,3 | 3 | 45 | 11,5 |

| 030 | Токарно-винторезная | 1М63 | 19,9 | 5,0 | 24,9 | 3 | 45 | 18,7 |

| 040 | Токарно-винторезная | 1М63 | 9,3 | 2,3 | 11,6 | 3 | 45 | 8,7 |

| 080 | Токарно-винторезная | 1М63 | 9,8 | 2,5 | 12,3 | 3 | 45 | 9,2 |

| 090 | Токарная ЧПУ | 16К30 NC 210 | 40,1 | 10,0 | 50,1 | 4 | 66,81 | 55,8 |

| 100 | Токарная ЧПУ | 16К30 NC 210 | 15,0 | 3,7 | 18,7 | 4 | 66,81 | 20,8 |

| 110 | Вертикально-фрезерная | 6Р12 | 9,0 | 2,2 | 11,2 | 4 | 51 | 9,5 |

| 120 | Вертикально-фрезерная | 6Р12 | 10,7 | 2,7 | 13,4 | 4 | 51 | 11,4 |

| 130 | Радиально-сверлильная | 2Н55 | 22,0 | 5,5 | 27,5 | 4 | 51 | 23,4 |

| И Т О Г О | 148 | 37 | 185 | 169 | ||||

Таблица 10. Содержание предлагаемого технологического процесса

| № | Наименование операции | Оборудование | Нормы времени, мин. | Разряд рабочего | Часовая тариф. ставка, руб. | Расценка, руб. | ||

| Тмаш | Твсп | Тшт | ||||||

| 20 | Токарно-винторезная | 1М63 | 15,3 | 3,06 | 18,3 | 3 | 45 | 13,77 |

| 30 | Токарно-винторезная | 1М63 | 24,9 | 4,98 | 29,8 | 3 | 45 | 22,41 |

| 70 | Токарная ЧПУ | Monforts RNC 700 | 40,1 | 8,02 | 48,1 | 4 | 65 | 52,13 |

| 80 | Токарная ЧПУ | Monforts RNC 700 | 38,2 | 7,64 | 45,8 | 4 | 65 | 49,66 |

| И Т О Г О | 118 | 23,7 | 94,8 | 137,97 | ||||

1. Определение стоимости затрат на материал одной детали:

Зм = (Gз ∙ Цз) – (Gотх ∙ Цотх), руб

где Gз – масса заготовки, Gз=36,4 кг;

Gотх - масса отходов, кг Gотх=28,7;

Цз= 44,1 руб/кг - цена 1 кг заготовки;

Цотх=2,5 руб. - цена1 кг отходов;

Зм= (36,4*44,1 ) – (28,7*2,5) =1605,24-71,75=1533 руб.

2. Определим заработную плату, приходящуюся в расчете на одну деталь. В данном случае она складывается из трех составляющих:

Зо –основной фонд заработной платы,

Зд –добавочный фонд заработной платы,

Зсоц. отчисления в фонд социального страхования.

Зпр= Зо + Зд + Зсоц.,

Основной фонд заработной платы при базовом технологическом процессе [табл.9]:

З0б = 169 руб.

Основной фонд заработной платы при предлагаемом технологическом процессе [табл.10]:

З0п = 137,97 руб.

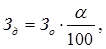

Добавочный фонд заработной платы рассчитывается по формуле:

где, a=15% величин добавочной заработной платы.

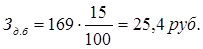

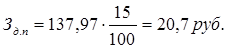

Откуда:

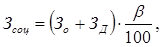

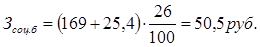

Определим величину отчислении в социальный фонд, их величина составляет 26 %:

Таким образом, заработная плата основных рабочих, приходящаяся на одну деталь, равна:

Зпр.б = 169 + 25,4 + 50,5 = 244,9 руб.

Зпр.п = 137,97 + 20,7 + 41,25 = 199,92 руб.

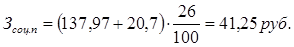

3. Амортизационные отчисления на оборудование и дорогостоящую оснастку с длительным сроком службы

где Кпервi – первоначальная стоимость оборудования (оснастки) на i-той операции, руб;

Наi – годовая норма амортизационных отчислений на оборудование (оснастку) на i-той операции, %;

tOC – основное (машинное) время на i-той операции, мин;

FД – действительный (эффективный) фонд времени работы оборудования (оснастки), ч.

Таблица 11. Амортизационные отчисления на оборудование для базового ТП

| № | Стоимость станка, руб | Тмаш, мин | Нai, % | FД, час | Аотч, руб |

| 20 | 250000 | 12,2 | 5 | 4015 | 0,63 |

| 30 | 250000 | 19,9 | 0,13 | ||

| 40 | 250000 | 9,3 | 0,48 | ||

| 80 | 250000 | 9,8 | 0,51 | ||

| 90 | 300000 | 40,1 | 1,55 | ||

| 100 | 300000 | 15 | 0,77 | ||

| 110 | 270000 | 9 | 0,50 | ||

| 120 | 270000 | 10,7 | 0,60 | ||

| 130 | 200000 | 22 | 0,49 |

АотчБАЗ = 0,63+0,13+0,48+0,51+1,55+0,77+0,5+0,6+0,49=5,66 руб.

Таблица 12. Амортизационные отчисления на оборудование для предлагаемого ТП

| № | Стоимость станка, руб | Тмаш, мин | Нai, % | FД, час | Аотч, руб |

| 20 | 250000 | 15,3 | 5 | 4015 | 0,79 |

| 30 | 250000 | 24,9 | 1,29 | ||

| 70 | 1500000 | 40,1 | 12,48 | ||

| 80 | 1500000 | 38,2 | 11,89 |

АотчПРЕД =0,79+1,29+12,48+11,89 =26,46 руб.

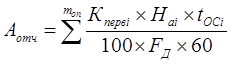

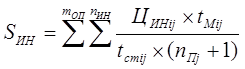

4. Затраты на инструмент.

Расчет зависит от типа инструмента (режущий, мерительный, вспомогательный и т.п.). Для режущего инструмента:

где ЦИНij – цена j-ого вида i-той операции, руб/шт.;

tMij – основное время работы j-ого инструмента на i-той операции, мин;

tстij – период стойкости j-ого инструмента, мин;

nПj – число переточек j-ого инструмента до полного износа.

Таблица 13. Затраты на инструмент в базовом ТП

| № | Стоимость инструмента, руб. | Время работы инструмента, мин | Период стойкости, мин | Число переточек | Затраты на инструмент, руб. |

| 20 | 200 | 12,2 | 40 | 3 | 15,25 |

| 30 | 200 | 2,5 | 40 | 3 | 3,13 |

| 100 | 2,1 | 40 | 3 | 1,31 | |

| 250 | 15,3 | 40 | 3 | 23,91 | |

| 40 | 200 | 9,3 | 40 | 3 | 11,63 |

| 80 | 200 | 9,8 | 40 | 3 | 12,25 |

| 90 | 500 | 24,86 | 40 | 4 | 62,15 |

| 600 | 6,54 | 40 | 4 | 19,62 | |

| 500 | 8,7 | 40 | 4 | 21,75 | |

| 100 | 500 | 2,7 | 35 | 4 | 7,71 |

| 850 | 12,3 | 35 | 4 | 59,74 | |

| 110 | 150 | 9 | 35 | 2 | 12,86 |

| 120 | 150 | 10,7 | 35 | 2 | 15,29 |

| 130 | 100 | 11,8 | 45 | 2 | 8,74 |

| 100 | 3,3 | 45 | 2 | 2,44 | |

| 150 | 6,9 | 45 | 2 | 7,67 | |

| ИТОГО | 285,44 | ||||

Таблица 14. Затраты на инструмент в предлагаемом ТП

| № | Стоимость инструмента, руб. | Время работы инструмента, мин | Период стойкости, мин | Число переточек | Затраты на инструмент, руб. |

| 20 | 200 | 7,4 | 80 | 3 | 4,63 |

| 200 | 4,8 | 80 | 3 | 3,00 | |

| 30 | 200 | 19,9 | 80 | 3 | 12,44 |

| 70 | 1200 | 9,2 | 80 | 4 | 27,60 |

| 1200 | 2,2 | 80 | 4 | 6,60 | |

| 1200 | 5,1 | 80 | 4 | 15,30 | |

| 1200 | 8,2 | 80 | 4 | 24,60 | |

| 2000 | 2,7 | 80 | 4 | 13,50 | |

| 2000 | 1,5 | 80 | 4 | 7,50 | |

| 1500 | 3,1 | 80 | 4 | 11,63 | |

| 80 | 1200 | 1,5 | 80 | 4 | 4,50 |

| 2000 | 3,3 | 80 | 4 | 16,50 | |

| 2000 | 1,8 | 80 | 4 | 9,00 | |

| 1000 | 6,1 | 80 | 4 | 15,25 | |

| 300 | 2,4 | 80 | 4 | 1,80 | |

| 550 | 3 | 80 | 4 | 4,13 | |

| 1500 | 12,4 | 80 | 4 | 46,50 | |

| ИТОГО | 224,46 | ||||

5. Затраты на технологическую электроэнергию

6. Затраты на обслуживание и ремонт оборудования

7. Прочие общезаводские расходы

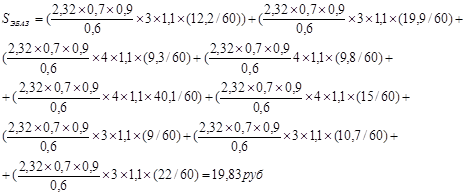

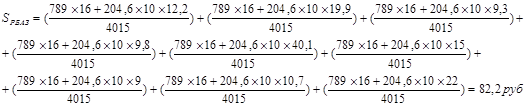

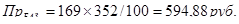

СТБАЗ = 1533+244,9+5,66+285,44+19,83+82,2+594,88=2765,91 руб.

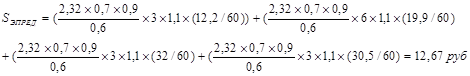

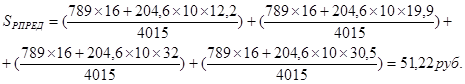

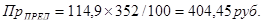

СТПРЕД = 1533+199,92+26,46+224,46+12,67+51,22+404,45=2452,18 руб.

Из выполненного расчета экономических параметров видно, что предлагаемый технологический процесс является экономически более эффективным.

Описание приспособления

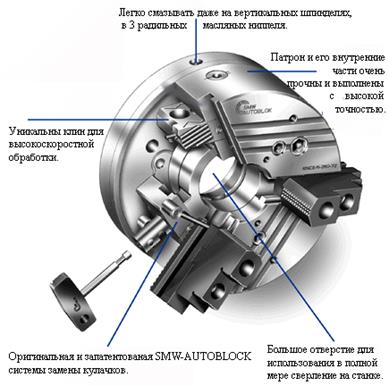

Деталь на токарных ЧПУ операциях наружной цилиндрической поверхностью устанавливается и зажимается в трехкулачковый патрон фирмы SMW-AUTOBLOCK.

Рис. 9 Патрон фирмы SMW-Autoblock

Определение сил резания

Силу резания Р принято раскладывать на составляющие направленные по осям координат станка Pz, Py, Px. При наружном продольном и поперечном точении, растачивание и отрезании эти составляющие вычисляются по следующей формуле

Px, y, z = 10*Cp*tx *sy *νn *Kp

где t, s, ν – глубина резания в мм, подача мм/об, скорость резания м/мин.

Постоянную Cp и показатели степени x, y и n выписываем из таблицы №22 книги «Справочник технолога - машиностроителя» том 2.

Поправочный коэффициент Кр представляет собой произведения ряда коэффициентов

Кр = Кмр Кφр Кγр Кλр Кrр

Значения этих коэффициентов находим так же в «Справочнике технолога - машиностроителя».

В нашем случае значение нужных нам величин равны:

t = 2 мм

s = 0,3 об/мин

ν = 160 м/мин

Кр = Кмр Кφр Кγр Кλр Кrр = 0,85*0,94*1,1*0,93=0,81

Для силы Pz:

Сp = 300

x = 1

y = 0.75

n = -0.15

Для силы Px:

Сp = 339

x = 1

y = 0.5

n = -0.15

Находим численное значение составляющих сил резания:

P z = 10*Cp*tx *sy *νn *Kp

P z = 10* 300*21*0,30,75*160(-0,15)*0.81= 920.15 Н.

P x = 10*Cp*tx *sy *νn *Kp

P x = 10*339*21*0,30,5*160(-0,15)*0.81 = 1404.94 Н.

Выбор щётки по каталогу

Одним из всемирно признанных производителей технических и бытовых щёток является немецкая фирма OSBORN INTERNATIONAL. Отличительной особенностью этой фирмы является не только то, что она на своих заводах выпускает огромный ассортимент инструмента (более 80 тысяч наименований), но, что особенно важно для российских потребителей, предлагает и технологии их применения.

Обычно до недавнего времени щётки, как правило, относились до к вспомогательному, как бы «второстепенному», инструменту, который использовали традиционно для снятия окалин, удаления старых покрытий.

Все щётки обладают максимальной безопасностью и надёжностью в эксплуатации, экономичны, характеризуются высокой стойкостью.

Фирма OSBORN INTERNATIONAL предлагает поставку щёток с соответствие с тремя каталогами:

§ OSBORN PRO – щетки повышенной стойкости для профессионального применения на крупных промышленных предприятиях.

§ OSBORN TOP – топовая серия для выполнения особо ответственных задач. Для эксплуатации в самых тяжелых условиях.

§ OSBORN ECO – экономный вариант щеток для частных мастерских и мелких предприятий.

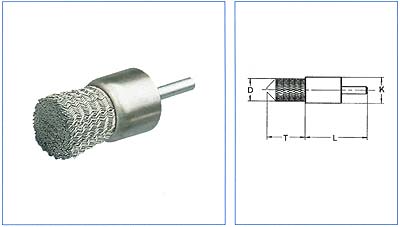

Для нашего вида работ, выбираем оптимальный каталог – OSBORN PRO. В разделе «Щётки для высокооборотных машин» выбираем специальные концевые щётки точечной формы.

Рис. 12 Специальные концевые щётки

Таблица №15. Основные типоразмеры щёток

| Размер (мм) | Тип | Максимальное число оборотов | Стандартная упаковка | |||

| D | T | K | L | об/мин | шт. | |

| 8,9 | 29 | 9,5 | 57 | 122F | 12000 | 12 |

| 9,5 | 29 | 11 | 55 | 123F | 12000 | 12 |

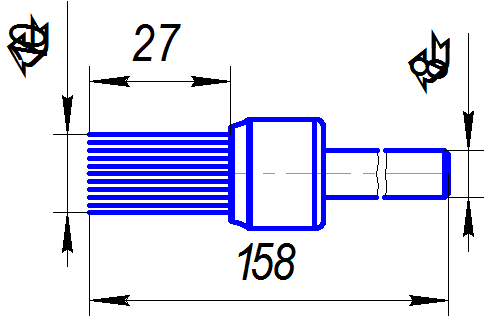

| 10 | 27 | 8 | 158 | 121F/L | 12000 | 6 |

| 12 | 29 | 13 | 60 | 124F | 12000 | 12 |

| 12 | 55 | 12 | 55 | 302 | 12000 | 6 |

| 20 | 25 | 22 | 47 | 102F | 12000 | 6 |

| 20 | 70 | 22 | 51 | 303 | 12000 | 6 |

| 28 | 25 | 29 | 47 | 103F | 12000 | 6 |

По каталогу выбираем щетку с диаметром щётки 10 мм.

Рис. 13 Основные размеры выбранной щётки

Предписание по монтажу

§ Недопустимо превышение числа оборотов, указанных на щётке. Убедитесь, что машина не имеет большего числа оборотов.

§ Длина приводного вала должна обеспечивать прочное соединение зажимной гайки с валом.

§ Щётки с хвостовиком могут беспроблемно зажиматься в патрон дрели.

§ Щётки с резьбой имеют поверхность под ключ, что обеспечивает беспроблемный монтаж/демонтаж.

Охрана окружающей среды

Отходы производства и потребления (остатки сырья, материалов, полуфабрикатов, иных изделий или продуктов), образовавшихся в процессе производства и потребления подразделяются:

| По классам опасности | По видам | По видам опасности | По способам удаления отходов |

| чрезвычайно опасные | бытовые | пожаро - и взрывоопасные | захоронение |

| высокоопасные | пищевые | горючие | переработка |

| умеренно опасные | биологические | радиоактивные | хранение |

| малоопасные | химические | химические реакционно-способные | |

| практически неопасные | коррозионно-активные | ||

| опасные по степени воздействия на человека |

Технологические операции обработки детали «Корпус ТМ966.2120-35», можно подразделить на следующие виды:

Операции механической обработки:

· токарные;

· фрезерные;

· сверлильные;

Вспомогательные операции:

· контрольные;

· моечные;

· термическая закалка.

При выполнении операций механической обработки используются токарные станки, станки с ЧПУ, многофункциональные токарные обрабатывающие центры. Применяются инструменты: токарные резцы, сверла, фрезы, метчики.

Вспомогательные операции выполняются вручную на специальном оборудовании.

В процессе изготовления детали типа «Корпус» возникают следующие отходы:

· стружка;

· СОЖ.

А также возникают следующие вторичные отходы:

· отработанное масло;

· опилки;

· ветошь;

· отработанный инструмент (сверла, развертки, зенкера, фрезы и т.д.).

Стружка

При обработке заготовки точением или фрезерованием образуется стружка. Остается решить вопрос об удалении стружки от станка и рабочей зоны. Данный станок фирмы «MONFORTS» имеет наклонную станину, обеспечивающую свободный сход стружки и удобный доступ к обрабатываемой заготовке.

Стружка падает на скребковый конвейер, расположенный под станком и удаляется в специальный контейнер. При заполнении контейнера производится его замена.

Обработку твердых отходов целесообразно проводить в местах образования отходов, что сокращает затраты на погрузочно — разгрузочные работы, снижает безвозвратные потери при их перевозке и транспортировке и высвобождает транспортные средства.

Эффективность использования лома и отходов металлов зависит от их качества. Загрязнение и засорение отходов приводит к большим потерям при переработке, поэтому сбор, хранение и сдача их регламентируются специальными стандартами. Основные операции первичной обработки металлоотходов - сортировка, разделка и механическая обработка. Согласно дополнительного соглашения №681 завод ОАО «Авиаагрегат » утилизирует лом черных металлов на завод ОАО «Самаравтормет».

СОЖ

Современные СОЖ представляют собой сложные многокомпонентные композиции, отвечающие комплексу требований к их технологическим и сопутствующим свойствам. Но в процессе многократного использования при механической обработке металлов СОЖ теряют свои технологические свойства, и возникает необходимость в её замене и последующей утилизации.

Наиболее часто используемый метод с предварительной очисткой от механических примесей является реагентный метод разложения отработанных эмульсий. Его основным достоинством является простота реализации технологического процесса, доступное оборудование и материалы.

На ряде крупных российских предприятий действуют технологические системы утилизации СОЖ с применением реагентов-коагулянтов, флокулянтов, минеральных кислот и щелочей.

Однако остаточные концентрации загрязняющих веществ в водной фазе после разложения СОЖ достаточно велики, в десятки раз превышая установленный предельно допустимый сброс (ПДС.

Для комплексной утилизации СОЖ используют гидрофобизированные порошки (ГФП) на основе природных сорбентов. Установлена возможность и эффективность их применения, как для разрушения отработанной эмульсии, так и для очистки водной и масляной фаз. Сорбционный метод разрушения эмульсий обладает рядом преимуществ по сравнению с реагентным методом.

Вторичные отходы

Часть этих отходов (отработанное масло; ветошь; СОЖ, загрязненная маслом и стружкой, опилки) являются пожароопасными. Поэтому они хранятся в специальных пожаробезопасных емкостях, с огнеупорными стенками.

Площадки для сбора и временного хранения отходов покрыты неразрушимым и непроницаемым для токсичных веществ материалом; освещены; обеспечены первичными средствами пожаротушения и подъездами для погрузочно-разгрузочных работ. Передача отходов сторонним организациям для их дальнейшего захоронения, переработки, использования, обезвреживания осуществляется только при наличии у них разрешающих документов на осуществление данного вида деятельности. Для всех подразделений предприятия, проектным управлением разрабатываются проекты нормативов образующихся отходов и лимиты на их размещение, на основании которых главным управлением природных ресурсов по Самарской области ежегодно выдаются лимиты на размещение, передачу и переработку отходов. Основным документом в сфере обращения с отходами является государственный статистический отчет по форме 2-ТП (отходы) «Сведения об образовании, использовании, обезвреживании, транспортировке и размещении отходов производства и потребления», который предъявляется в природоохранительные органы.

Использованные ветошь, опилки и тканевые фильтры для механической очистки СОЖ сжигают на отходоперерабатывающих предприятиях.

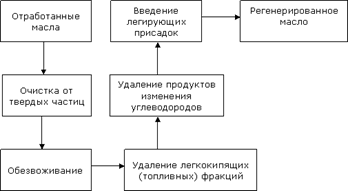

Отработанное масло

Один литр отработанного масла делает непригодными для питья до 1000000 (миллиона) литров грунтовой воды.

Регенерация отработанных масел – один из самых экологически выходных способов утилизации.

На первой стадии используется грубое удаление воды и механических примесей путем осаждения при повышенной температуре в сырьевом парке, имеющем в своем составе 36 емкостей от 60 до 120 кубометров. Удаление продуктов окисления отработанных присадок и других примесей осуществляется в процессе коагуляции. При этом, в зависимости от химической структуры регенерируемых масел, используются различные коагулянты или их композиции, определенные лабораторными и опытно-промышленными испытаниями: сначала проводятся пилотные лабораторные обработки образцов, после чего подбирается оптимальный коагулянт.

Окончательная доочистка масляных фракций осуществляется на фильтровальном блоке с использованием высокоэффективного природного минерального адсорбента, который является экологически чистым продуктом.

Режущий инструмент

В настоящее время для производства режущих инструментов широко используются твердые сплавы. Они состоят из карбидов вольфрама, титана, тантала, сцементированных небольшим количеством кобальта. Карбиды вольфрама, титана и тантала обладают высокой твердостью, износостойкостью. Скорости резания инструментами, оснащенными твердыми сплавами, в 3-4 раза превосходят скорости резания инструментами из быстрорежущей стали. Недостатком твердых сплавов, по сравнению с быстрорежущей сталью, является их повышенная хрупкость, которая возрастает с уменьшением содержания кобальта в сплаве. И, следовательно, возникает вопрос утилизации таких сплавов. Переработка лома и отходов позволяет вернуть металл в кругооборот. Твердосплавные пластинки режущих инструментов, накапливаются и сдаются, как вторсырьё производителю инструмента. Неисправные державки, подлежащие ремонту, восстанавливаются во вспомогательном цехе завода. Не подлежащие ремонту инструменты сдаются на металлолом.

Охрана труда

Электробезопасность

< Помещение участка по электробезопасности относится к первой группе – без повышенной опасности (сухое, хорошо отапливаемое, помещение с токонепроводящими полами, с температурой 18—20°, с влажностью 40—50%).

Электропитание оборудования цеха обеспечивается от трехфазной трёхпроводной с изолированной нейтралью сети, трансформатором напряжением 220/380В с частотой 50 Гц, с заземлением.

Снижение вероятности поражения при коротком замыкании на металлические части станков, последние обеспечены заземлением к общему контуру заземления цеха. Также следует отметить, что в качестве электроустановок для местного освещения зоны обработки применены слаботочные электроустановки напряжением 12 / 24 В. Оснащение каждого рабочего места деревянной подставкой или резиновым ковриком также защищает от поражения электрическим током.

Основные причины несчастных случаев от воздействия электрического тока следующие:

§ случайное прикосновение к токоведущим частям, находящимся под напряжением в результате: ошибочных действий при проведении работ; неисправности защитных средств, с которыми пострадавший касался токоведущих частей и др.

§ появление напряжения на металлических конструктивных частях электрооборудования в результате: повреждения изоляции токоведущих частей; замыкание фазы на землю; падение провода (находящегося под напряжением) на конструктивные части электрооборудования и др.

§ появление напряжения на отключенных токоведущих частях в результате: ошибочного включения отключенной установки; замыкания между отключенными и находящимися под напряжением токоведущими частями; разряда молнии в электроустановку и др.

§ возникновения напряжения шага на участке земли, где находится человек, в результате: замыкания фазы на землю; выноса потенциала протяженным токопроводящим предметом (трубопроводом, железнодорожными рельсами); неисправностей в устройстве защитного заземления и др.

Основными мерами защиты от поражения электрическим током являются:

§ обеспечение, по мере возможности, конструктивных характеристик станка недоступности к токоведущим частям, находящихся под напряжением;

§ применение двойной изоляции, состоящей из рабочей и дополнительной части для проводки на открытых местах;

§ оснащение каждого рабочего места деревянной подставкой или резиновым ковриком от поражения электрическим током;

§ для снижения вероятности поражения при коротком замыкании станки должны быть обеспечены заземлением, подсоединенным к общему контуру общецехового заземления;

§ применение слаботочных электроустановок для освещения;

§ своевременные оповещения при ремонтных работах с помощью специальных предупреждающих табличек;

§ проверкой, не реже одного раза в месяц контура общего заземления;

§ обучением и проверкой знаний электробезопасности обслуживающего персонала.

Пожарная безопасность

Пожарная безопасность обеспечена мерами пожарной профилактики и активной пожарной защиты. Понятие пожарной профилактики включает комплекс мероприятий, необходимых для предупреждения возникновения пожара или уменьшения его последствий. Под активной пожарной защитой понимаются меры, обеспечивающие успешную борьбу с возникающими пожарами или взрывоопасной ситуацией.

Производство связано с технологическими процессами с использованием твердых негорючих веществ и материалов в холодном состоянии (механическая обработка металлов), поэтому производство можно охарактеризовать как не пожароопасное и отнести к категории «Д».

Максимально допустимое расстояние до выхода должно составлять – 50 метров. Широкие проходы (6 метров) и проезды обеспечивают возможность быстрой эвакуации из цеха в случае пожара.

По степени огнестойкости данный цех относится ко II степени, так как его конструкции выполнены из несгораемого материала – каркасного железобетона.

Анализируя возникновение пожаров на машиностроительных предприятиях, можно выделить причины неэлектрического и электрического характера.

К причинам неэлектрического характера относятся:

§ неисправность, неправильное устройство и эксплуатация отопительных систем;

§ неисправность производственного оборудования и нарушение технологического процесса;

§ неосторожное и халатное обращение с огнём;

§ неправильное устройство и неисправность вентиляционной системы.

К причинам электрического характера относятся:

§ короткие замыкания;

§ неисправность или перегрузка электрооборудования и электросетей;

§ искрение и электрические дуги;

§ большие переходные сопротивления в местах соединений, ответвлений, в контактах электромашин и аппаратов, приводящие к локальному перегреву.

Мероприятия для предупреждения пожарных ситуаций.

§ планирование мероприятий по защите персонала от Ч.С.;

§ обучение персонала;

§ изучение методов и средств пожаротушения;

§ обследование противопожарного состояния цехов;

§ схемы эвакуации на участке;

§ памятки о том, что нужно делать в случае пожара

§ планировка помещений.

Для предотвращения пожаров и возгораний по всему периметру участка расположены огнетушители. Для оповещения о пожаре, на участке расположен громкоговоритель для массового оповещения рабочих о пожаре.

Средства пожаротушения:

§ огнетушители ОУ – 140; ОП – 100(3).

§ пожарные гидранты;

§ системы автоматического пожаротушения.

Заключение

Внедрение инновационного технологического процесса позволило уменьшить травматизм и аварийные ситуации; повысило работоспособность и качество труда. Благодаря замене универсального оборудование на современные обрабатывающие центра Monforts RNC 700, удалось снизить многие ОВПФ. Порезы рук рабочих стали практически не возможными благодаря герметично закрывающейся двери, и не доступности зоны резания. Местное освещение зоны обработки, значительно лучше, чем на устаревшем оборудование. Применение мощных насосов для подачи эмульсии в зону резания позволяет снизить термический фактор (нагрева заготовки). В случае возникновения аварийной ситуации (например, вырыв заготовки из патрона) рабочий будет защищен стальной дверью и восьмислойным обзорным стеклом.

Применение токарного обрабатывающего центра оправдано, как с технологической точки зрения, так и с точки зрения охраны труда.

Заключение

В выполненной работе рассмотрен в сравнении с базовым альтернативный вариант технологического процесса изготовления детали «Крышка ТМ966.Сб2120–5СБ». Разработка велась с учетом того, что деталь представляет собой нежесткую конструкцию. В отличие от базового варианта, где токарная обработка построена, исходя из имеющегося в производстве оборудования, и поэтому излишне дифференцирована, предлагаемый вариант предусматривает использования токарных станков с ЧПУ, что позволяет повысить производительность обработки и точность геометрических параметров.

Сокращение числа операций привело к уменьшению трудоемкости изготовления детали и одновременно – себестоимости ее изготовления.

В ведение

В настоящее время в нашей стране сложилась такая ситуация, что развитие промышленности является самой приоритетной из всех поставленных задач. Для того, чтобы Россия заняла прочное место среди ведущих мировых держав, в ней должна существовать развитая сфера промышленного производства, которая должна основываться не только на восстановлении основанных в советский период заводов, но и на новых, более современно оборудованных, предприятиях.

Одним из важнейших шагов на пути к экономическому процветанию является подготовка специалистов, которые имели бы не строго ограниченные рамками своей профессии знания, а могли комплексно оценить выполняемую ими работу и ее результат. Такими специалистами являются инженеры-экономисты, разбирающиеся не только во всех тонкостях экономических аспектов функционирования предприятия, но и в сущности производственного процесса, который и обуславливает это функционирование.

Целью данного дипломного проекта является ознакомление непосредственно с процессом производства, а также оценка и сравнение его эффективности не только с экономической, но и с технологической точек зрения.

Производство изделия, его сущность и методы оказывают наиболее весомое влияние на технологические, эксплуатационные, эргономические, эстетические и, конечно, функциональные характеристики этой продукции, а, следовательно, на его себестоимость, от которой в прямой зависимости находятся цена изделия, спрос на него со стороны пользователей, объемы продаж, прибыль от реализации, а, следовательно, все экономические показатели, которые и определяют финансовую устойчивость предприятия, его рентабельность, долю рынка и т.д. Таким образом, то, как изготовляется продукция, оказывает влияние на весь жизненный цикл товара.

Сегодня, когда конкурентный рынок вынуждает производителей переходить к наиболее качественным и дешевым продуктам, особенно важно оценить все аспекты производства, распространения и потребления изделия еще на стадии его разработки, чтобы избежать неэффективного использования ресурсов предприятия. Это помогает также в совершенствовании технологических процессов, которые разрабатываются часто не только исходя из потребностей рынка в изготовлении новый продукции, но и принимая во внимание стремление производителей к более дешевому и быстрому способу получения уже существующей продукции, что сокращает производственный цикл, уменьшает величину связанных в производстве оборотных средств, а, следовательно, стимулирует рост инвестиций в новые проекты.

Итак, проектирование технологического процесса является важнейшим этапом производства продукции, который влияет на весь жизненный цикл товара и способен стать определяющим при принятии решения о производстве того или иного продукта.

Разработка технологического процесса

Дата: 2019-07-24, просмотров: 322.