Различают техническую, эксплуатационную и фактическую производительность.

Под технической производительностью машин понимают то количество груза, которое может погрузить и выгрузить данная машина за 1 час непрерывной работы при оптимальных условиях работы. Тех. производительность указывается в паспорте машины.

Тех. производительность ПРМ и устройств с рабочим органом прерывного действия определяется (т):

W = 3600qм / Тц

Где qм – грузоподъемность машины, т; Тц – продолжительность одного рабочего цикла машины, с; 3600/Тц – число рабочих циклов за 1 час.

Рабочим циклом машины называется законченный технологический процесс производства подъемно-транспортных операций с единицей груза, определяемые как сумма времени, затрачиваемого на отдельные операции с грузом в процессе погрузки или разгрузки.

Продолжительность одного рабочего цикла ( в секундах) определяется:

- при горизонтальном перемещении груза

Тц = tз + tо + l / u1 +l /u2

где tз и tо – время на захват и освобождение груза, с; l – длина перемещения груза, м; u1 и u2 – скорость перемещения рабочего органа или машины с грузом и без груза, м/с;

- при вертикальном перемещение груза

Тц = tз + tо + 2h/u

Где h – высота подъема груза, м; u - скорость подъема (отпускания) рабочего органа машины, м/с;

- при комбинированном перемещении груза

Тц = tз + tо + 4h/u+l/u1+l/u2

ТП машины периодического или непрерывного действия (ковш, грейфер) :

W = 3600Uj/Тц; (м3/ч) где U – вместимость ковша или грейфера , м3; j – коэффициент заполнения ковша.

ТП машины и устройств с рабочим органом непрерывного действия при перемещении, погрузке или выгрузке штучных грузов определяют по формуле (в т/ч): W = 3600uqг /a, где u - скорость перемещения рабочего органа машины, м/с; qг – масса единицы груза, т; а – расстояние между единицами груза на рабочем органе машины, м.

Эксплуатационная производительность машин устанавливается в конкретных условиях эксплуатации. При ее определении учитывают использование машины по времени и грузоподъемности, вид груза.

Использование машины по времени характеризуется коэффициентом интенсивности работы машины hи , определяемым делением времени чистой работы этой машины Тч ко всему времени в наряде Тн, т.е. hи = Тч / Тн.

А также эксплуатационную производительность можно определить как:

Wэ = Whиgг

Фактическая производительность машин и устройств представляет собой количество груза (в т или м3), которое фактически переработано машиной за час или смену его работы. Ее определяют делением общего объема грузов, переработанных машиной или устройством, за рассматриваемый период времени, на количество часов или смен за этот период. Этот показатель служит для анализа выполнения плановых заданий и определения интенсивности использования машины.

Классификация грузозахватных устройств

Для выполнения подъемно-транспортных операций ПРМ (погрузочно-разгрузочные машины) оснащают грузозахватными устройствами(сокращенно «захваты»). Захваты должны соответствовать свойствам и форме перемещаемого груза, производственным условиям, в которых выполняется работа; обеспечивать полную сохранность груза и тары, быстрый захват и освобождение груза; удовлетворять требованиям технике безопасности; иметь минимальную собственную массу при достаточной прочности и быть удобными в эксплуатации при минимальных трудовых и эксплуатационных затратах.

Грузозахватные устройства классифицируются: по виду перемещаемого груза, степени механизации труда, сложности установки на грузоподъемной машине.

Простейшие навесные захваты

К простейшим навесным захватам относятся стропы, клещевые захваты, подвески. Они навешиваются на грузовые крюки грузоподъемных машин (преимущественно кранов) и предназначены для штучных грузов различной формы и массы и длинномерных грузов.

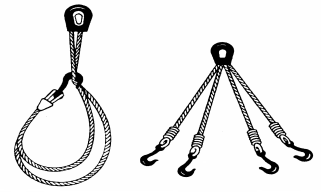

Стропы предназначены для подъема, опускания и перемещения различных штучных грузов. Их изготавливают, как правило, из стального каната (троса) или цепей одно-, двух-, четырех- и шестиветвевыми с крюками на конце каждой ветви и коушем, скрепляющим другие концы ветвей в один узел с кольцом для навешивания на крюк крана или безблочной стрелы автопогрузчика.

Для стропов устанавливают высокий коэффициент запаса прочности, определяемый отношением разрывного усилия к рабочему усилию.

Номинальная грузоподъемность стропа – важнейший параметр, который в практике работы кранов и других грузоподъемных машин, оснащаемых стропами,  необходимо строго контролировать.

необходимо строго контролировать.

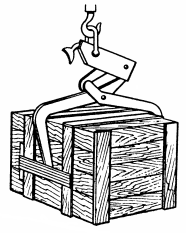

Захваты клещевого типа состоят из двух изогнутых рычагов, соединенных шарнирно накрест и стягиваемых гибким или шарнирным элементом, подвешиваемым на крюк грузоподъемной машины при помощи кольца или серьги. Рабочие концы рычагов могут быть снабжены накладками для захвата и удержания груза. Клещи автоматически затягиваются при подъеме груза. Усилие зажатия зависит от массы груза и соотношения плеч лап захвата. Они являются сменными грузозахватными устройствами, специализированными, как правило, для определенного вида грузов. В частности, их применяют для грузов цилиндрической формы (бочки, рулоны бумаги и др.), для грузов в ящиках. Нередко их используют и при работе с длинномерными грузами; при этом клещевые захваты подвешивают (не менее двух) на траверсах.

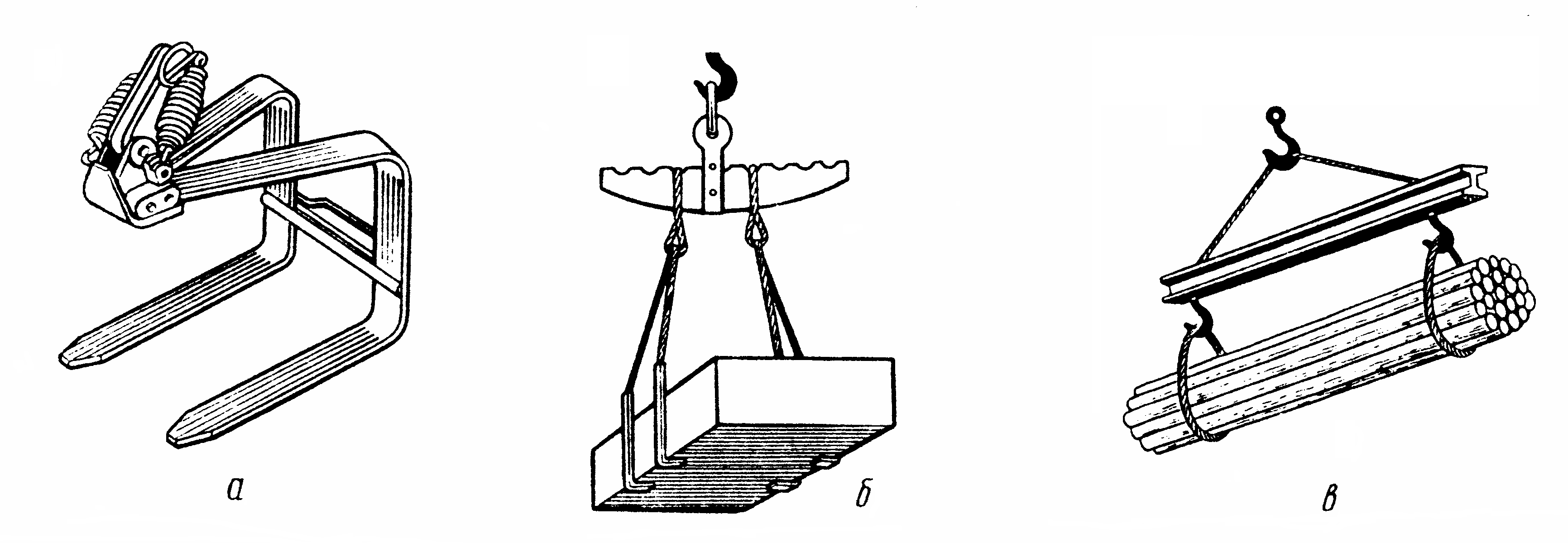

Подвески – деревянные или металлические площадки, лотки, захваты с лапами, подвесные вилочные захваты (а), подвески (б), траверсы (в) и др.

Дата: 2019-04-23, просмотров: 675.