Основные понятия, параметры погрузочно-разгрузочных работ.

Подъёмно-транспортные работы - это работы по погрузке, разгрузке и перегрузке грузов выполняемые при помощи машин или гравитационных устройств.

Подъёмно-транспортный процесс состоит из ряда связанных между собой подъёмно-транспортных операций осуществляемых последовательно и обеспечивающих перемещение груза в определенном интервале. Операция представляет собой законченный цикл работ и состоит из основных и вспомогательных элементов.

Основные: погрузка, перемещение, разгрузка (освобождение, сбрасывание)

Вспомогательные: относятся все работы связанные с обслуживанием основных элементов

Технические и эксплуатационные признаки, классификация погрузочно-разгрузочных технических средств.

Технические признаки делятся на непрерывного действия (элеваторы, транспортерные) и периодического действия.

Эксплуатационные признаки: специальные (для погрузки одного вида груза: штучные, наливные), универсальные (разные видов груза).

Классификация погрузочно-разгрузочных машин

По режиму работы: циклического и непрерывного действия.

По ходовому оборудованию: стационарные и передвижные.

По виду перегружаемого груза

Для штучных грузов (автокран)

Для навальных грузов (экскаватор)

Для порошкообразных грузов (пневмоперегружатели)

Для зерновых грузов

По направлению перемещения груза

Для горизонтального перемещения (механическая лопата)

Для наклонного перемещения (зерногрузчик, транспортер)

Для вертикального перемещения (бункер)

Для комбинированного перемещения (кран)

По степени универсальности

Специальные и универсальные

Способы выполнения погрузочно-разгрузочных работ

Процесс погрузки-разгрузки состоит из основных и вспомогательных операций.

К основным операциям относятся: подъем, перемещение и опускание груза, укладка его в кузов или штабель, взятие из кузова или штабеля и др.

К вспомогательным – строповку, накладывание и снятие захватных устройств, наводку грузов, крепление, подготовку подвижного состава к ПРР, скрепление пакетов, передачу сигналов крановщикам и др.

Основные операции являются наиболее тяжелыми и трудоемкими; вспомогательные – хотя и не являются тяжелыми, также относятся к трудоемким операциям.

По способу выполнения ПРР бывают:

- ручными (немеханизированными);

- механизированными;

- комплексно-механизированными;

- автоматизированными.

При немеханизированном способе все операции выполняются вручную. При этом способе стоимость ПРР часто превышает стоимость самой перевозки, а простои автомобилей под погрузкой и разгрузкой весьма значительны.

При механизированных ПРР основные операции выполняются машинами, а вспомогательные – вручную.

При комплексно-механизированных ПРР все операции выполняются без применения ручного труда. Человек лишь управляет машинами.

Автоматизированный способ выполнения ПРР является высшей формой механизации. При этом способе машина или их комплекс работает по заданной программе без применения труда человека даже по управлению машинами.

Назначение и виды складов

Склады предназначены для хранения грузов и выполнения отдельных операций с ними (прием и выдачу грузов, погрузку и выгрузку, сортировку и группировку отправок грузов). Важнейшей функцией складов является создание запасов сырья, полуфабрикатов или готовой продукции для обеспечения равномерного и бесперебойного производства, перемещения и потребления промышленных и продовольственных продуктов. Они должны иметь подъездные пути с твердым и ровным покрытием, обеспечивающий бесперебойную подачу и выезд автомобилей и автопоездов различной грузоподъемностью, средства оперативной связи, служебные и бытовые помещения, средства наружного освещения и др.

По назначению и в зависимости от рода груза склады разделяются на универсальные (для хранения различных грузов) и специализированные (для хранения грузов определенных свойств).

Открытые и полуоткрытые, закрытые , бункерные, резервуары и т.д.Особую категорию составляют автоматизированные склады, на котором все подъёмно-транспортные операции выполняются машинами и устройствами без участия операторов этих машин.

Различают склады краткосрочного и долгосрочного хранения. По принадлежности склады бывают общего пользования (прием и выдача всех отправителей и получателей) и ведомственные (обслуживание определенного грузополучателя и отправителя)

Виды складов по назначению:

1.Производственные: сырья, материалов, комплектующих, цеховой НП, заводской ГП.

2.Транзитно-перевалочные: при ж/д станциях, портах, пристанях, аэропортах, авто-грузовых терминалах для кратковременного хранения грузов в период перегрузки их с одного вида транспорта на другой.

3.Таможенный: хранение товара в ожидании таможенной очистки.

4.Склад досрочного завоза: в районах доставка товара в которые возможна лишь в определенный период года.

5.Сезонного хранения: для товаров сезонного характера.

6.Резервное: хранение запасов на случай чрезвычайных обстоятельств.

7.Оптово-распределительные: снабжение товаропроводящих сетей

8.Коммерческие общего пользования: обслуживание любых владельцев товара.

9.Розничные: торговых предприятий.

Виды складов по условиям хранения:

•Общего назначения

•Резервуары

•Сейфы для опасных веществ

•Специализированные склады – хранилища (овощи)

Использование складов.

Все склады должны соответствовать определенным технико-эксплуатационным требования, в том числе:

- иметь размеры достаточные для хранения и внутрискладской переработки заданного количества грузов с учетом сезонности и перспективы роста объема перевозок;

- обеспечивать комплексную механизацию и автоматизацию погрузочно-разгрузочных и внутрискладских операций с грузами при минимальных затратах труда и средств;

- иметь подъездные пути, необходимый грузовой фронт и соответствующие погрузочно-разгрузочные машины;

- обеспечивать быстрое выполнение погрузочно-разгрузочных и складских операций в любое время года;

- отвечать требованиям сохранности грузов, пожарной охраны и техники безопасности.

Универсальные склады должны быть оборудованы рампами, площадка на уровне пола кузова.

Эффективное использование вместимости склада зависит от вида груза, способа его размещения и укладки внутри склада. Грузы необходимо располагать по технологической схеме, предусматривающей укладку их в максимальном количестве при обеспечении соответствующих условий для работы людей и применения машин с учетом соблюдения техники безопасности.

Не допускается совместное хранение в одном помещении склада грузов, издающие запах или выделяющие пыль, с грузами, воспринимающие запах и поглощающие пыль. Особое внимание уделяется хранению опасных грузов (химикатов, взрывоопасных и ядовитых веществ и др.).

Показатели работы складов

Коэффициент использования площади склада j п определяется отношением площади склада, занятой грузом F г , ко всей площади склада Fc. Устанавливается для штучных грузов и зависит от ширины проходов и проездов, расположение дверей, принятого способа, механизации внутрискладских операций и колеблется от 0,5 до 0,8.

Коэффициент использования вместимости склада jс характеризуется отнашением хранящегося груза на складе Еф к вместимости склада Ес.

Вместимость склада Ес – это расчетное количество груза в тоннах, которое единовременно можно хранить на складе. На вместимость складов влияет не только вид груза и площадь склада, но и расчетная нагрузка на пол склада e.

Среднесуточная пропускная способность склада (в тоннах) может быть определенапо формуле

Пс = F с e / 1,2Т

где 1,2 – коэффициент неравномерности прибытия и отправления грузов; Т – срок хранения груза, сут.

Коэффициент оборота склада kоб рассчитывается делением полусуммы поступления грузов Qп и отправления Qо, за рассматриваемый промежуток времени к вместимости склада:

kоб = (Qп+Qо) / 2 Eс

Простейшие навесные захваты

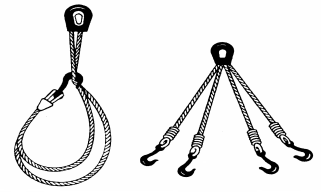

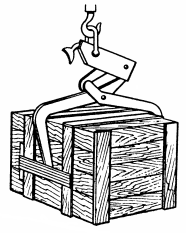

К простейшим навесным захватам относятся стропы, клещевые захваты, подвески. Они навешиваются на грузовые крюки грузоподъемных машин (преимущественно кранов) и предназначены для штучных грузов различной формы и массы и длинномерных грузов.

Стропы предназначены для подъема, опускания и перемещения различных штучных грузов. Их изготавливают, как правило, из стального каната (троса) или цепей одно-, двух-, четырех- и шестиветвевыми с крюками на конце каждой ветви и коушем, скрепляющим другие концы ветвей в один узел с кольцом для навешивания на крюк крана или безблочной стрелы автопогрузчика.

Для стропов устанавливают высокий коэффициент запаса прочности, определяемый отношением разрывного усилия к рабочему усилию.

Номинальная грузоподъемность стропа – важнейший параметр, который в практике работы кранов и других грузоподъемных машин, оснащаемых стропами,  необходимо строго контролировать.

необходимо строго контролировать.

Захваты клещевого типа состоят из двух изогнутых рычагов, соединенных шарнирно накрест и стягиваемых гибким или шарнирным элементом, подвешиваемым на крюк грузоподъемной машины при помощи кольца или серьги. Рабочие концы рычагов могут быть снабжены накладками для захвата и удержания груза. Клещи автоматически затягиваются при подъеме груза. Усилие зажатия зависит от массы груза и соотношения плеч лап захвата. Они являются сменными грузозахватными устройствами, специализированными, как правило, для определенного вида грузов. В частности, их применяют для грузов цилиндрической формы (бочки, рулоны бумаги и др.), для грузов в ящиках. Нередко их используют и при работе с длинномерными грузами; при этом клещевые захваты подвешивают (не менее двух) на траверсах.

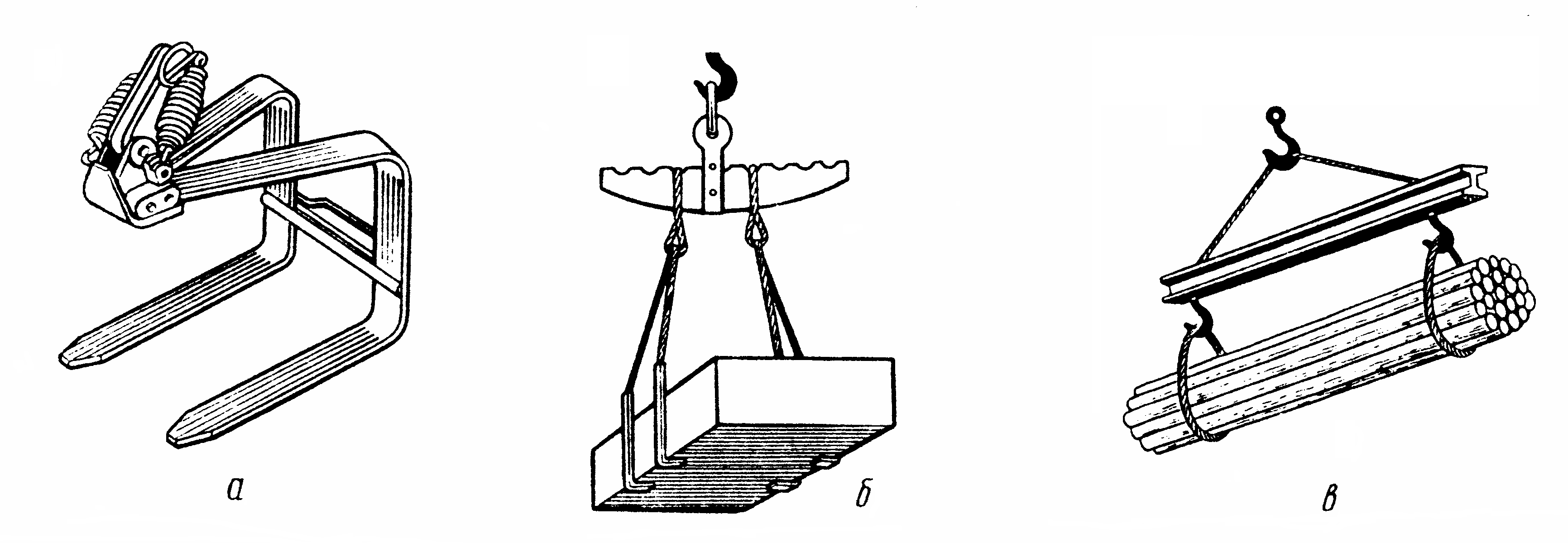

Подвески – деревянные или металлические площадки, лотки, захваты с лапами, подвесные вилочные захваты (а), подвески (б), траверсы (в) и др.

Средства малой механизации

Средства малой механизации предназначены для облегчения ПРР, выполняемых вручную, в пунктах с небольшим грузооборотом. К ним относятся:

- роликовые ломы, цепи, тележки и дорожки;

- домкраты;

- вилочные тележки и погрузчики с ручным приводом;

- ручные тали;

- ступеньки и передвижные горки для поперечного наклона бортовых автомобилей.

Роликовые ломы (а) используют на площадках с твердым и ровным покрытием для горизонтального перемещения тяжеловесных грузов на несколько метров. Роликовый лом на изогнутом конце с насечкой имеет ось с двумя роликами на подшипниках качения. Три грузчика с роликовыми ломами могут перемещать груз массой до 2 т.

Роликовые тележки и цепи предназначены для горизонтального перемещения тяжеловесных грузов, но могут быть использованы и для выполнения погрузо-разгрузочных операций.

Роликовые дорожки (рольганги) (б) представляют собой устройства в виде рамы, на которой на неподвижных осях установлены ролики, вращающиеся под действием веса груза. Роликовые дорожки предназначены для горизонтального (или с небольшим уклоном) перемещения штучных грузов, имеющих плоскую опорную поверхность, а также других грузов, уложенных на специальные площадки или поддоны. Для изменения направления перемещения груза отдельные секции дорожек могут быть криволинейными.

Применяют также роликовые дорожки, у которых вместо роликов устанавливаются узкие катки, укрепленные на двух продольных балках (в). Они имеют меньшую массу, более удобны при монтаже, могут доставляться на автомобилях вместе с грузом и использоваться в любых пунктах по мере необходимости.

Домкраты используют для подъема тяжеловесных грузов на небольшую высоту при установке этих грузов на катки, тележки или роликовые цепи. Они бывают реечными, винтовыми и гидравлическими.

Лотки предназначены для спуска по наклонной плоскости, а также для погрузки на автомобиль грузов в ящиках, тюках и кипах, находящихся на втором и третьем этажах складов. Часто их изготавливают из досок и для уменьшения трения обивают кровельным железом. Груз по лотку перемещается под действием собственного веса.

Ручные тележки, как правило, двухколесные, применяют для погрузки-разгрузки и перемещения на небольшой площади штучных грузов.

Для погрузки-разгрузки на автомобили и перемещения в пределах склада штучных грузов, уложенных в пакеты на поддоны, используют ручные вилочные тележки (транспаллетты).

Транспаллетта состоит из рамы с подъемными вилами, на концах которых смонтированы ролики, гидронасоса с ручным приводом и двух передних поворотных колес. При помощи системы рычагов ролики соединены с подъемным устройством.

Перед подъемом груза вилки тележки устанавливают под поддон, после чего несколькими качаниями дышла приводят в действие насос, и подъемник поднимает вилы вместе с грузом на высоту 100 – 125 мм. В поднятом положении пакет груза транспортируют в пределах склада, доставляют в кузов автомобиля или разгружают из кузова, если уровень грузовой площадки склада совпадает с уровнем пола кузова автомобиля. Для опускания груза нажимают на установочный клапан гидроподъемника.

Ручные вилочные погрузчики предназначены для погрузки и разгрузки преимущественно пакетированных штучных грузов. В отличие от авто- и электропогрузчиков ручные погрузчики не имеют собственного механизма передвижения; привод гидронасоса осуществляется вручную.

Ручные тали представляют собой простейшие подъемные устройства из нескольких подвижных и неподвижных блоков, огибаемых цепью. Редуцирующим звеном в талях являются обычно червячная или зубчатая передача, а также канатный или цепной полиспаст.

Ручные тали представляют собой простейшие подъемные устройства из нескольких подвижных и неподвижных блоков, огибаемых цепью. Редуцирующим звеном в талях являются обычно червячная или зубчатая передача, а также канатный или цепной полиспаст.

Тали подвешивают к козлам, балкам и т.д. Для горизонтального перемещения груза таль может быть подвешена к тележке, передвигающейся вручную по монорельсу.

Ручные лебедки используют для работы с тяжелыми грузами. При вертикальном подъеме или опускании груза канат перебрасывают через подвесной блок. Используются ручные лебедки также для подтаскивания груза по специальным трапам.

Консольные ручные краны используют для выполнения ПРР со штучными и тяжеловесными грузами, а также и контейнерами в пунктах с небольшим объемом работ.

Консольные ручные краны используют для выполнения ПРР со штучными и тяжеловесными грузами, а также и контейнерами в пунктах с небольшим объемом работ.

Кран состоит из горизонтально расположенной и шарнирно закрепленной на стене или колонне двутавровой балки (консоли) с поддерживающей ее тягой и грузоподъемного приспособления в виде ручной тали с тележкой или лебедки.

Козловые ручные краны используются для выполнения ПРР с штучными и тяжеловесными грузами массой до 3 тонн. Кран состоит из фермы П-образной конструкции и ручной тали с тележкой. Опорные стойки (козлы) фермы снабжены катками, а ее поперечная часть выполнена в виде балки, предназначенной для подвешивания и горизонтального перемещения тали с тележкой.

Для выгрузки навалочных сыпучих грузов из бортовых автомобилей применяют передвижные горки и ступеньки, обеспечивающие при наезде на них наклон автомобилей на угол до 30°.

При перевозках навалочных, обычно сельскохозяйственных грузов, могут быть использованы разгрузочные щиты и сетки, перевозимые на автомобилях.

Перед погрузкой груза щит устанавливают вплотную к переднему борту, а сетку расстилают по всей площади платформы и закрепляют со стороны заднего борта. К свободным концам сетки или щиту крепятся канаты, которые в местах выгрузки груза привязывают к надежным упорам. При движении автомобиля вперед находящийся в кузове груз сбрасывается щитом или сеткой.

Перед погрузкой груза щит устанавливают вплотную к переднему борту, а сетку расстилают по всей площади платформы и закрепляют со стороны заднего борта. К свободным концам сетки или щиту крепятся канаты, которые в местах выгрузки груза привязывают к надежным упорам. При движении автомобиля вперед находящийся в кузове груз сбрасывается щитом или сеткой.

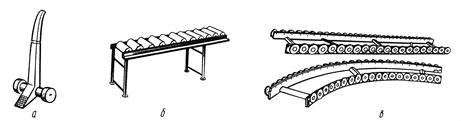

Конвееры

Конвейеры предназначены для перемещения сыпучих, кусковых и легких штучных грузов в горизонтальном, наклонном и вертикальном направлениях.

Их используют в основном как средства внутрицехового и внутризаводского транспорта, а также в качестве основных элементов ПРМ и установок (в зернопогрузчиках, буртоукладчиках, бункерных установках и др.). Как самостоятельные механизмы для погрузки и разгрузки автомобилей конвейеры применения не получили.

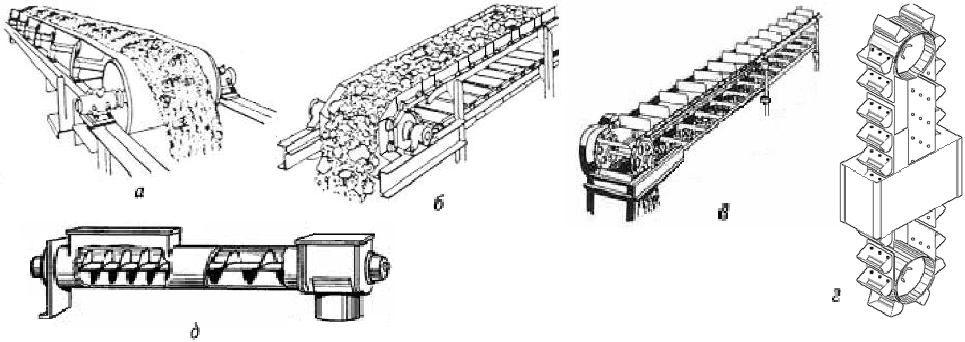

По конструкции грузонесущего органа конвейеры разделяются на следующие типы:

- ленточные (а), с РО в виде бесконечной гибкой ленты;

- пластинчатые (б), с РО в виде пластин, прикрепленных к бесконечной цепи;

- скребковые (в), с РО в виде скребков, прикрепленных вертикально к бесконечной цепи;

- ковшовые, с РО в виде ковшей, прикрепленных к бесконечной цепи. Ковшовые конвейеры для вертикального подъема груза называют нориями (г);

- винтовые, с РО в виде специальных винтовых устройств. Винтовой конвейер, работающий в желобе или кожухе, называется шнеком (д);

- инерционные, обеспечивающие перемещение груза под действием сил инерции, действующих на груз во время работы конвеера.

Конвейеры бывают стационарные и передвижные.

Из всех типов конвейеров в качестве самостоятельных ПРМ могут быть использованы в основном ленточные и пластинчатые конвейеры. Ленточный конвейер представляет собой бесконечную ленту, огибающую два барабана(один барабан ведущий), размещенных на концах рамы. Между барабанами на раме укреплены опорные ролики, на которые накладывается лента.

Многие передвижные конвейеры оборудуются устройствами для регулирования высоты подачи груза, а значит, и угла наклона. При этом предельный угол наклона зависит от вида и состояния (сухой, влажный) груза. Для увеличения угла наклона применяются специальные ленты с поперечными выступами или рейками.

На почтовых предприятиях и торговых базах для погрузки могут использовать телескопические ленточные конвейеры. Длина выдвижной секции не превышает 3м.

Для погрузки-разгрузки и перемещения штучных грузов массой до 200 кг применяют пластинчатые конвейеры. Они действуют по тому же принципу, сто и ленточные, но отличаются некоторыми особенностями конструкциями грузонесущего рабочего органа. На металлической раме пластинчатого конвейера вместо барабанов установлены звездочки, из которых одна является ведущей. РО состоит из деревянных или металлических пластин , прикрепленных к тяговым цепям, огибающим звездочки. Могут быть с регулируемым углом наклона рамы с настилом.

Самоходные стреловые краны

К стреловым самоходным кранам относятся краны с собственным приводом, способные свободно перемещаться вместе с грузом, и предназначенные для выполнения строительно-монтажных и погрузо-разгрузочных работ с помощью одного из видов сменного рабочего оборудования. К ним относятся краны на автомобильном шасси (автомобильные краны), краны на специальном пневмоколесном, гусеничном или железнодорожном шасси. Рабочим органом таких кранов является полноповоротная стрела переменного вылета. Их обозначают индексом КС.

Основные параметры самоходных кранов: грузоподъёмность, вылет стрелы, скорость подъема крюка, скорость поворота стрелы.

Автомобильные краны. Самая мобильная грузоподъемная машина. Их широко применяют для выполнения ПРР с контейнерами, оборудованием, металлом, строительными деталями и другими тяжеловесными грузами, а при оснащении грейфером – с различными сыпучими грузами.

Привод автокранов может быть механическим, электрическим, гидравлическим и смешанным. По режиму работы автокраны делятся на две категории: для легких режимов (эпизодическое использование с максимальной нагрузкой) и для средних режимов работы.

Большинство автокранов оснащено телескопическими стрелами и имеют гидравлический или электрический привод рабочих органов.

Привод крана допускает совмещение двух рабочих операций: подъема (опускания) груза с подъемом (опусканием) стрелы; подъема (опускания) груза с поворотом платформы; выдвижение (складывание) внутренней секции стрелы с подъемом (опусканием) груза или с подъемом (опусканием) стрелы, или с поворотом платформы.

Пневмоколесные и гусеничные краны. Отличие от автокранов , тем что изготавливаются на пневмоколесных шасси, в которых используются отдельные узлы автомобилей.

Шасси пневмоколесных кранов в зависимости от их грузоподъемности имеет две или три оси, которые для достижения лучшей проходимости делают приводными. В большинстве случаев пневмоколесные краны работают без применения выносных опор, благодаря чему они могут перемещаться с грузом на крюке и в пределах ПР фронта или пункта, быстро переезжать с одного рабочего места на другое. Управление всеми рабочими операциями и передвижением у пневмоколесных кранов производится с одного места – из кабины машиниста, что повышает манёвренность.

Пневмоколесные краны некоторых моделей могут работать с различными видами сменного рабочего оборудования, в том числе с экскаваторным ковшом (прямой и обратной лопатой). Поэтому их часто называют кранами –экскаваторами.

Гусеничные краны монтируются на специальном гусеничном шасси, позволяющем им передвигаться по грунту даже в условиях бездорожья. Они работают без выносных опор и не имеют стабилизаторов. Гусеничные краны так же, как и пневмоколесные, отличаются большой грузоподъемностью и поэтому предназначены для работы с тяжеловесными грузами. В зависимости от типа привода гусеничные краны бывают с обычным механическим приводом, дизель-электрическим многомоторным приводом и гидравлическим приводом.

Автопогрузчики.

Автопогрузчики относятся к наиболее универсальным самоходным ПР машинам. Они предназначены для работы на складах и площадках с различными грузами. Благодаря высоким эксплуатационным качествам эти машины получили широкое распространение в различных отраслях.

Автопогрузчики отличаются высокой производительностью, мобильностью и способностью выполнять ПРР в различных эксплуатационных условиях с контейнерами и другими тяжеловесными грузами, с штучными грузами в пакетах на поддонах, с длинномерными грузами и с сыпучими материалами. Для этого они оборудуются быстросъёмными грузозахватными устройствами: вилочным захватом, безблочной стрелой со стропами, клещевым захватом, ковшом и т.п.

Основные параметры автопогрузчика: грузоподъёмность, высота подъёма груза, скорость подъёма и опускания груза, скорость перемещения с грузом и без, радиус поворота.

В конструкциях большинства моделей автопогрузчиков используются значительное количество автомобильных агрегатов и деталей. Основными узлами являются: грузоподъёмник в сочетании с грузозахватным устройством составляет рабочий орган машины; рама опирающаяся на задние управляемые колеса и передний ведущий мост; двигатель с коробкой передач, рулевой управление, гидравлическая система, тормозная система и кабина водителя с пультом управления.

У большинства моделей грузоподъёмник расположен в передней части машины. Однако некоторые машины для длинномерных грузов и крупнотоннажных контейнеров имеют грузоподъёмник, установленный сбоку.

Выпускаются малогабаритные универсальные малогабаритные автопогрузчики 1-2 т, специализированные автопогрузчики для длинномерных грузов, автопогрузчики для крупнотоннажных контейнеров и др.

На универсальные автопогрузчики можно установить вилы, ковш и безблочную стрелу, они являются быстросъёмными грузозахватными устройствами, замена каждого из них производится за 10-30 мин.

В морских и речных портах для работы с крупнотоннажными контейнерами (штабелирование в несколько ярусов и др.) применяют автоконтейнеровозы или так называемые портальные погрузчики.

Основные понятия, параметры погрузочно-разгрузочных работ.

Подъёмно-транспортные работы - это работы по погрузке, разгрузке и перегрузке грузов выполняемые при помощи машин или гравитационных устройств.

Подъёмно-транспортный процесс состоит из ряда связанных между собой подъёмно-транспортных операций осуществляемых последовательно и обеспечивающих перемещение груза в определенном интервале. Операция представляет собой законченный цикл работ и состоит из основных и вспомогательных элементов.

Основные: погрузка, перемещение, разгрузка (освобождение, сбрасывание)

Вспомогательные: относятся все работы связанные с обслуживанием основных элементов

Технические и эксплуатационные признаки, классификация погрузочно-разгрузочных технических средств.

Технические признаки делятся на непрерывного действия (элеваторы, транспортерные) и периодического действия.

Эксплуатационные признаки: специальные (для погрузки одного вида груза: штучные, наливные), универсальные (разные видов груза).

Классификация погрузочно-разгрузочных машин

По режиму работы: циклического и непрерывного действия.

По ходовому оборудованию: стационарные и передвижные.

По виду перегружаемого груза

Для штучных грузов (автокран)

Для навальных грузов (экскаватор)

Для порошкообразных грузов (пневмоперегружатели)

Для зерновых грузов

По направлению перемещения груза

Для горизонтального перемещения (механическая лопата)

Для наклонного перемещения (зерногрузчик, транспортер)

Для вертикального перемещения (бункер)

Для комбинированного перемещения (кран)

По степени универсальности

Специальные и универсальные

Дата: 2019-04-23, просмотров: 1016.