Цель – рассчитать технико-экономические показатели проектируемой техники и произвести их сравнительный анализ с показателями базового варианта, определить экономический эффект от предложенных в проекте технических решений [14].

Таблица 10.1. Краткая характеристика сравниваемых вариантов

| Базовый вариант | Проектируемый вариант |

| Для производства шестерни ведомой заднего моста используются 1 обрабатывающий центр с ЧПУ (оп. 30), 1 контрольно-обкатной стенд (оп. 100) и 1 притирочный станок (универсальные без ЧПУ, оп. 110). Сверление производится сверлом из быстрорежущей стали (оп. 30). Тип производства – серийное. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. | Для производства шестерни ведомой заднего моста используются 1 обрабатывающий центр с ЧПУ (оп. 30), 1 стенд с ЧПУ позволяющий объединить операции контрольно-обкатную и притирочную (оп. 100). Сверление отверстий производится сверлом повышенной стойкости (оп. 30). За счет объединения операций операция высвобождается. Тип производства – серийное. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. |

Расчет будем вести только по изменяемым операциям.

Таблица 10.2. Исходные данные для экономического обоснования сравниваемых вариантов

| № п/п | Показатели | Условное обозначение | Значения показателей | Источники информации | |

| Базовый вариант | Проект | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Годовая программа выпуска группы деталей, шт. | Пг | 15000 | 15000 | Задание |

| 2 | Норма штучного времени на операцию, мин. | Тшт30 Тшт100 Тшт110 | 3,187 5,315 3,315 | 3,187 5,315 - | Расчетные данные и данные с аналогичных операций с базового предприятия АвтоВАЗа |

| 3 | Машинное время, мин. | То30 То100 То110 | 2,32 5 3 | 2,32 5 - | |

| 4 | Часовая тарифная ставка рабочего оператора, руб. | Сч | 10,99 | 10,99 | - |

| 5 | Часовая тарифная ставка наладчика, руб. | Счн | 12,98 | 12,98 | - |

| 6 | Коэффициент доплат до часового, дневного и месячного фондов | Кд | 1,08 | 1,08 | - |

| 7 | Коэффициент доплат за профмастерство | Кпф | 1,12 | 1,12 | - |

| 8 | Коэффициент доплат за условия труда | Ку | 1,12 | 1,12 | - |

| 9 | Коэффициент доплат за вечерние и ночные часы | Кн | 1,2 | 1,2 | - |

| 10 | Коэффициент премирования | Кпр | 1,2 | 1,2 | - |

| 11 | Коэффициент выполнения норм | Квн | 1,25 | 1,25 | - |

| 12 | Коэффициент отчисления соцстраху | Кс | 1,39 | 1,39 | - |

| 13 | Цена единицы оборудования, тыс. руб. | Цоб30 Цоб100 Цоб110 | 8000 13700 13700 | 8000 20550 - | Данные с ВАЗа |

| 14 | Коэффициент расходов на доставку и монтаж оборудования | Кмонт | 0,1 | 0,1 | |

| 15 | Выручка от реализации изношенного оборудования, тыс. руб. | Вр110 | - | 1370 | - |

| 16 | Эффективный годовой фонд времени работы, час.: Оборудования Рабочего | Фэ Фэр | 4015 1731 | 4015 1731 | - |

| 17 | Коэффициент затрат на текущий ремонт оборудования | Кр | 0,3 | 0,3 | - |

| 18 | Установленная мощность электродвигателей, кВт | Му30 Му60,70 Му70 | 10 20 20 | 10 30 - | - |

| 19 | Коэффициент одновременной работы электродвигателей | Код | 0,8 | 0,8 | - |

| 20 | Коэффициент загрузки электродвигателей по мощности | Км | 0,7 | 0,7 | - |

| 21 | Коэффициент потерь электроэнергии в сети завода | Кп | 1,05 | 1,05 | - |

| 22 | Коэффициент загрузки электродвигателей по времени | Кв | 0,5 | 0,5 | - |

| 23 | Тариф платы за электроэнергию, руб. /кВт | Цэ | 0,52 | 0,52 | - |

| 24 | Коэффициент полезного действия станка | Кпд | 0,9 | 0,9 | - |

| 25 | Цена единицы рабочего инструмента, руб.* | Ци30 Ци100 Ци110 | 280 59,8 29,5 | 400 65,7 - | |

Таблица 10.3. Расчет необходимого количества оборудования и коэффициентов его загрузки

| № п/п | Наименование показателей | Расчетные формулы и расчет | Значение показателей | |

| Вар.1 | Вар.2 | |||

| 1 | 2 | 3 | 4 | 5 |

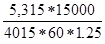

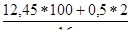

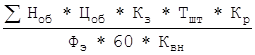

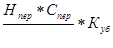

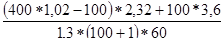

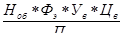

| 1 | Расчетное количество основного технологического оборудования по изменяющимся операциям техпроцесса обработки детали | Ноб.расч=  Квн=1,25

Вариант1

Ноб.расч30=

Квн=1,25

Вариант1

Ноб.расч30=  =0,159

Ноб.расч100= =0,159

Ноб.расч100=  =0,26

Ноб.расч110= =0,26

Ноб.расч110=  =0,165

Вариант2

Ноб.расч30= =0,165

Вариант2

Ноб.расч30=  =0,159

Ноб.расч100= =0,159

Ноб.расч100=  =0,26 =0,26

| 0,159 0,26 0,165 | 0,159 0,26 - |

| 2 | Принятое количество оборудования | Ноб.пр | 1 | |

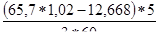

| 3 | Коэффициент загрузки оборудования | Кз=  Вариант 1

КЗ30=0,159

КЗ70=0,26

КЗ80= 0,165

Вариант 2

КЗ30=0,159

КЗ70=0,26

Вариант 1

КЗ30=0,159

КЗ70=0,26

КЗ80= 0,165

Вариант 2

КЗ30=0,159

КЗ70=0,26

| 0,159 0,26 0,165 | 0,159 0,26 - |

| 4 | Количество однотипных деталей (станок с ЧПУ) | Ндет | 1 | 1 |

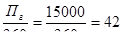

| 5 | Среднесуточный запуск деталей, штук | Псут=

| 42 | 42 |

| 6 | Длительность производственного цикла, дней | ТЦ=  ТЦ=

ТЦ=  =104,875

ТЦ= =104,875

ТЦ=  =77,91375 =77,91375

| 104,875 | 77,91 |

Таблица 10.4. Расчет капитальных вложений по проектируемому варианту

| № п/п | Наименование показателей | Расчетные формулы и расчет | Значение показателей | |

| базовый | проектный | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Прямые капитальные вложения, тыс. руб. | Коб=åНоб*Цоб*КЗ Базовый вариант Коб=8000*0,159+13700*0,26+13700*0,165= =7094,5 Проектный вариант Коб=8000*0,159+20550*0,26=6615 | 7094,5 | 6615 |

| 2.1 | Затраты на доставку и монтаж, тыс. руб. | Км=Коб*Кмонт Км=6615*0,1=661,5 | - | 661,5 |

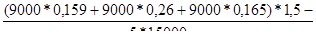

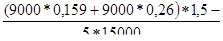

| 2.2. | Затраты на приспособления, тыс. руб. | Кпр=åНпр*Цпр*КЗ Базовый вариант Кпр=9*0,159+9*0,26+9*0,165=5,256 Проектный вариант Кпр=9*0,159+9*0,26=3,771 | 5,256 | 3,771 |

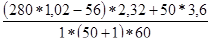

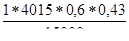

| 2.3. | Затраты на инструмент, тыс. руб. | Ки=  Базовый вариант

Ки=(

Базовый вариант

Ки=(   +

+ +

+  )*15000*1,1=32,472

Проектный вариант

Ки=( )*15000*1,1=32,472

Проектный вариант

Ки=(  +

+  )*15000*1,1=32,056 )*15000*1,1=32,056

| 32,472 | 32,056 |

| 2.4. | Затраты на производственную площадь, занимаемую основным оборудованием, тыс. руб. | Кпл=(åНст*Руд*Кз)*Кд.пл*Цпл Базовый вариант Кпл=(4*0,159+10*0,26+10*0,06)* *1,5*1581=9,097 Проектный вариант Кпл=(4*0,159+10*0,26)* *1,5*1581=7,674 | 9,097 | 7,674 |

| 2.5. | Стоимость аппаратуры для записи программ, руб. | Кап Проектный вариант: Кап70=5000 Применяется станок с ЧПУ на операции 100, на операции 30 в базовом и проектном варианте применяется станок с ЧПУ, поэтому в расчет можно не брать (т. к. нет изменения) | 5000 | |

| 2.6. | Итого сопутствующие капитальные вложения тыс. руб. | Ксоп=Кпр+Ки+Кпл+Зтр+Здем-Вреал Базовый вариант Ксоп=5,256+32,472+9,097= =46,569 Проектный вариант Ксоп=3,771+32,056+7,674+5+0,661= =49,162 | 46,569 | 49,162 |

| 2.7. | Общие капитальные вложения, тыс. руб. | Кобщ=Коб+Ксоп Базовый вариант Кобщ=7094,5+46,569=7141,069 Проектный вариант Кобщ=6615+49,162=6664,162 | 7141,069 | 6664,162 |

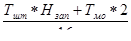

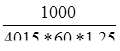

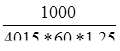

| 2.8. | Удельные капитальные вложения, тыс. руб. | Куд=  Базовый вариант

Куд=

Базовый вариант

Куд=  =0,476

Проектный вариант

Куд= =0,476

Проектный вариант

Куд=  =0,444 =0,444

| 0,476 | 0,444 |

Таблица 10.5. Расчет технологической себестоимости операций

| № п/п | Наименование показателей | Расчетные формулы и расчет | Значение показателей | |

| Вар.1 | Вар.2 | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Основные материалы за вычетом отходов в стружку, руб. | Мзаг=Мзаг*Цмат*Ктз-Мотх*Цотх Где Ктз-коэффициент транспортно заготовительных расходов Ктз=1,05 Мзаг=2,4*6,25*1,05–0,5*0,1*2,81=15,60 | 15,60 | 15,60 |

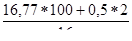

| 2 | Основная заработная плата рабочих – операторов, руб. | Зпл=  *Сч*Фэр*Ку*Кпф*Кпр*Кд*Кн

Базовый вариант

Зпл= *Сч*Фэр*Ку*Кпф*Кпр*Кд*Кн

Базовый вариант

Зпл=  *10,99*1731*1,12*1,12*1,2*1,08*1,2=29,69

(3 станка – 6 рабочих для 2 смен)

Проектный вариант

Зпл= *10,99*1731*1,12*1,12*1,2*1,08*1,2=29,69

(3 станка – 6 рабочих для 2 смен)

Проектный вариант

Зпл=  *10,99*1731*1,12*1,12*1,2*1,08*1,2=19,79

(2 станка – 4 рабочих для 2 смен) *10,99*1731*1,12*1,12*1,2*1,08*1,2=19,79

(2 станка – 4 рабочих для 2 смен)

| 29,69 | 19,79 |

| 3 | Основная заработная плата наладчика, руб. | Зпл.нал=  *Сч*Ку*Кпф*Кпр*Кд*

Кн*Ноб

Базовый вариант

Зпл.нал= *Сч*Ку*Кпф*Кпр*Кд*

Кн*Ноб

Базовый вариант

Зпл.нал=  *1,12*1,12*1,2*1,08*1,2**8=2,337

(на участке 8 станков для обработки данной детали)

Проектный вариант

Зпл.нал= *1,12*1,12*1,2*1,08*1,2**8=2,337

(на участке 8 станков для обработки данной детали)

Проектный вариант

Зпл.нал=  *1,12*1,12*1,2*1,08*1,2**7==2,045

(на участке 7 станков для обработки данной детали) *1,12*1,12*1,2*1,08*1,2**7==2,045

(на участке 7 станков для обработки данной детали)

| 2,337 | 2,045 |

| 4 | Начисления на заработную плату, руб. | Нз.пл=(Зпл.опер+Зпл.нал)*Кс Базовый вариант Нз.пл=(29,69+2,337)*0,39=12,49 Проектный вариант Нз.пл=(19,79+2,045)*0,39=8,51565 | 12,49 | 8,51565 |

| 5 | Расходы на текущий ремонт оборудования, руб. | Рр.об=  Базовый вариант

Рр.об=(8000*0,159*3,187+13700*

*0,26*5,315+13700*0,165*3,315))*0,3*

*

Базовый вариант

Рр.об=(8000*0,159*3,187+13700*

*0,26*5,315+13700*0,165*3,315))*0,3*

*  =55,766

Проектный вариант

Рр.об=(8000*0,165*3,187+20550*

*0,26*5,315)*0,3*

* =55,766

Проектный вариант

Рр.об=(8000*0,165*3,187+20550*

*0,26*5,315)*0,3*

*  =32,48 =32,48

| 55,766 | 32,48 |

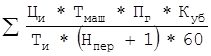

| 6 | Расходы на электроэнергию, руб. | Рэ=å(Му*Тмаш)*Код*Км*Кв*Кп*  Базовый вариант

Рэ=(10*2,32+20*5+20*3))*0,8*0,7*

0,5*1,05*

Базовый вариант

Рэ=(10*2,32+20*5+20*3))*0,8*0,7*

0,5*1,05*  =0,5186

Проектный вариант

Рэ=(10*2,32+30*0,26)*0,8*0,7*

0,5*1,05* =0,5186

Проектный вариант

Рэ=(10*2,32+30*0,26)*0,8*0,7*

0,5*1,05*  =0,08 =0,08

| 0,5186 | 0,08 |

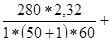

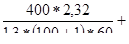

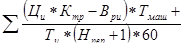

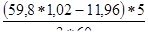

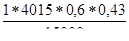

| 7 | Расходы на рабочий инструмент, руб. | Ри=   Базовый вариант

Ри=(

Базовый вариант

Ри=(  +

+ +

+  +

+ +

+  )*1,1=1,849

Проектный вариант

Ри=( )*1,1=1,849

Проектный вариант

Ри=(  +

+ +

+  )*1,1=1,81 )*1,1=1,81

| 1,849 | 1,81 |

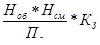

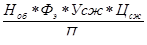

| 8 | Расходы на смазочные, обтирочные материалы и СОЖ, руб. | Рсм=  Базовый вариант

Рсм=

Базовый вариант

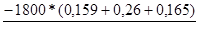

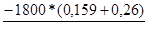

Рсм=  *(0,159+0,26+0,165)=0,02336

Проектный вариант

Рсм= *(0,159+0,26+0,165)=0,02336

Проектный вариант

Рсм=  *(0,159+0,26)=0,0111 *(0,159+0,26)=0,0111

| 0,02336 | 0,0111 |

| 9 | Расходы на содержание и эксплуатацию приспособлений, руб. | Рпр=  Базовый вариант

Рпр=

Базовый вариант

Рпр=   =

=0,09

Проектный вариант

Рпр= =

=0,09

Проектный вариант

Рпр=   =0,067 =0,067

| 0,09 | 0,067 |

| 10 | Расходы на технологическую воду, руб. | Рв=  *КЗ

Базовый вариант

Рв= *КЗ

Базовый вариант

Рв=  *(0,159+0,26+0,165)=

=0,04

Проектный вариант

Рв= *(0,159+0,26+0,165)=

=0,04

Проектный вариант

Рв=  *(0,159+0,26)=0,03 *(0,159+0,26)=0,03

| 0,04 | 0,029 |

| 11 | Расходы на сжатый воздух, руб. | Рсж=  *КЗ

Базовый вариант

Рсж= *КЗ

Базовый вариант

Рсж=  *(0,159+0,26+0,165)==0,0009

Проектный вариант

Рсж= *(0,159+0,26+0,165)==0,0009

Проектный вариант

Рсж=  *(0,159+0,26)=

=0,0006 *(0,159+0,26)=

=0,0006

| 0,0009 | 0,0006 |

| 12 | Расходы на содержание и эксплуатацию производственной площади, руб. | Рпл=åНоб*Руд*КЗ*  Базовый вариант

Рпл=(4*0,159+10*0,26+10*0,165)*

Базовый вариант

Рпл=(4*0,159+10*0,26+10*0,165)*  =0,863

Проектный вариант

Рпл=(4*0,159+10*0,26)* =0,863

Проектный вариант

Рпл=(4*0,159+10*0,26)*  =0,57633 =0,57633

| 0,863 | 0,57633 |

| 13 | Расходы на подготовку и эксплуатацию управляющих программ, руб. | Ру.пр=  Базовый вариант

Нет ЧПУ на заменяемых станках

Проектный вариант

Ру.пр=

Базовый вариант

Нет ЧПУ на заменяемых станках

Проектный вариант

Ру.пр=  =1,66 =1,66

| - | 1,66 |

| Итого, расходы на содержание и эксплуатацию оборудования, руб. | Базовый вариант Рэ.об=55,766+0,5186+1,849+0,02336+ +0,09+0,04+0,0009+0,863=59,15086 Проектный вариант Рэ.об=32,48+0,08+1,81+0,0111+0,067+ +0,03+0,0006+0,57633+1,66=36,715 | 59,1509 | 36,715 | |

Таблица 10.6. Калькуляция себестоимости обработки детали по вариантам техпроцесса, руб.

| № | Статьи затрат | Затраты, руб. | Изменение | |

| п/п | Вар.1 | Вар.2 | ||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Материалы за вычетом отходов | 15,6 | 15,6 | 0 |

| 2 | Основная заработная плата рабочих – операторов и наладчиков | 32,027 | 21,835 | +10,192 |

| 3 | Начисления на заработную плату | 12,49 | 8,51565 | +3,97 |

| 4 | Расходы на содержание и эксплуатацию оборудования | 59,1509 | 36,715 | +22,4359 |

| Итого, технологическая себестоимость Стех. | 119,2679 | 82,66565 | +36,602 | |

| 5 | Общецеховые накладные расходы Рцех = Зпл.осн*Кцех, Кцех=2,15 | 63,8335 | 42,5485 | +21,285 |

| Итого, цеховая себестоимость Сцех = Стех + Рцех | 183,5125 | 125,2135 | +58,299 | |

| 6 | Общезаводские накладные расходы Рзав = Зпл.осн*Кзав, Кзав=2,55 | 75,7095 | 50,4645 | +25,245 |

| Итого, заводская себестоимость Сзав = Сцех + Рзав | 259,222 | 175,678 | +83,544 | |

| 7 | Внепроизводственные расходы Рвн = Сзав*Квн, Квн=0,05 | 12,9611 | 8,7839 | +4,1772 |

| Всего, полная себестоимость Сполн = Сзав + Рвн | 272,182 | 184,4619 | +87,7201 | |

Таблица 10.7. Расчет приведенных затрат и выбор оптимального варианта

| № п/п | Наименование показателей | Расчетные формулы и расчет | Значение показателей | |

| Базовый | Проектный | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Приведенные затраты на единицу детали, руб. | Зпр.ед=Сполн+Ен*Куд Где Ен=0,33 Базовый вариант Зпр.ед=272,182+0,33*0,476=272,339 Проектный вариант Зпр.ед=184,4619+0,33*0,444=184,608 | 272,339 | 184,608 |

| 2 | Годовые приведенные затраты, тыс. руб. | Зпр.г=Зпр.ед*Пг Базовый вариант Зпр.г=272,339*15000=4085085 Проектный вариант Зпр.г=184,608*15000=2769120 | 4085085 | 2769120 |

Проведем расчет экономической эффективности проектируемого варианта техники.

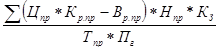

Условно-годовая экономия от снижения себестоимости изделия составит:

Эу.г.=Пр.ож.=(Сполн.баз-Сплон.пр.) * Пг (10.1.)

Пр.ож.=Эу.г.=(272,182–184,608) * 15000=1315801,5 руб.

Налог на прибыль

Нприб.=Эу.г. * Кнал (10.2.)

где Кнал-коэффициент налогообложения прибыли, Кнал=0,32.

Нприб.=1315801,5*0,32=421056,48 руб.

Чистая прибыль составит

Пр.чист.=Пр.ож.-Нприб. (10.3.)

Пр.чист.= 1315801,5 – 421056,48=894745,02 руб.

Определим расчетный срок окупаемости инвестиций

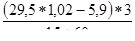

Ток=  (10.4.)

(10.4.)

Ток=  =7,448=8 лет

=7,448=8 лет

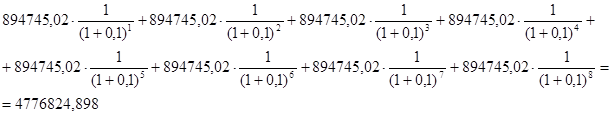

Определим общую текущую стоимость доходов в течение принятого горизонта расчета

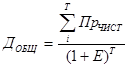

(10.5)

(10.5)

где Е=10% – процентная ставка на капитал,

Добщ=  руб.

руб.

Интегральный экономический эффект (чистый дисконтированный доход) составит:

Эинт=ЧДД= Добщ-Кобщ (10.6)

Эинт=4776824,898–6664162=-1887337 руб.

Таким образом, вложив в осуществление проекта 6664,162 тыс. руб., через 8 лет предприятие вместо дохода получит убыток в размере 1887337 рублей.

При данной ставке процента на капитал инвестору выгоднее положить деньги на депозитный счет в банк и он за 8 лет получит доход на капитал в размере: Дкап=Кобщ (1+Е)8 – Кобщ=7621,06 тыс. руб.

Вывод: Проведенные расчеты показали, что спроектированный вариант техники и технологии является убыточным. Выгоднее положить деньги в банк. Причина по моему мнению в малой программе выпуска и низкой загрузке оборудования и при увеличении программы выпуска проект может принести прибыль.

Дата: 2019-04-22, просмотров: 563.