Под поведением пятна контакта, понимается изменение его положения и формы при изменении взаимного положения шестерни и колеса вследствие деформаций под нагрузкой. Для проверки поведения пятна контакта изменение взаимного положения шестерни и колеса от деформаций под нагрузкой имитируется на контрольно-обкатном станке горизонтальным Н и вертикальным (гипоидным) V смещением шестерни по отношению к колесу. По величине и соотношению этих смещений и изменению формы пятна судят о правильности его поведения. Проверка поведения пятна контакта производится следующим образом. Колесо и шестерня проверяемой пары устанавливаются на контрольно-обкатном станке по их номинальным монтажным расстояниям с тем, чтобы исправленное пятно контакта занимало правильное положение. Затем шестерне сообщается вертикальное (гипоидное) смещение V с тем, чтобы пятно перемещалось ближе к краю на внутреннем торце (но не выходило бы за этот край). При этом оно может уйти на головку или ножку зуба. Чтобы вернуть его на середину зуба шестерне сообщается горизонтальное смещение Н1. Величины V1 и H1 записываются, после чего шестерня возвращается в исходное положение. Затем аналогичным образом пятно смещается к наружному торцу. Величины смещений V2 и Н2 также записываются. Эта операция проделывается для выпуклой и вогнутой стороны зуба шестерни отдельно.

В некоторых случаях, при правильном перемещении пятна контакта вдоль зуба, изменяется его форма и размеры. Это является следствием того, что необходимое соотношение кривизны профиля и линии зуба удовлетворено только для участка поверхности зуба шестерни при среднем нормальном расположении пятна контакта. На остальной поверхности зуба это соотношение не соблюдается, что может служить причиной повышенного шума в зацеплении.

Для устранения этого недостатка, если этого нельзя достигнуть последующей приработкой или притиркой, может быть применено дополнительное корректирование наладок станка для воздействия на кривизну профиля зуба шестерни за пределами зоны, соответствующей нормальному расположению пятна контакта. Для этой цели используется механизм модификации обкатки.

В процессе термической обработки колеса и шестерни происходит коробление, которое приводит к искажению рабочих поверхностей зубьев, полученных при нарезании. При закалке в штампах, или применении какой-либо совершенной технологии термообработки колеса, предотвращающей коробление, поверхность зуба колеса искажается незначительно. Поверхность зуба шестерни вследствие сложной пространственной конфигурации подвергается большим искажениям. Эти искажения приводят к следующим изменениям в расположении и форме пятна контакта:

а) угол спирали на обоих сторонах зуба шестерни уменьшается, что приводит к смещению пятна на выпуклой стороне к наружному торцу, а на вогнутой стороне – к внутреннему торцу;

б) ширина пятна контакта, особенно на выпуклой стороне зуба шестерни, несколько сокращается;

в) возможно возникновение дополнительной диагональности нормального типа на обеих сторонах зубьев шестерни.

Для обеспечения надлежащего положения и формы пятна контакта на закаленной шестерне при определении корректирующих поправок наладки станка (во время проверки зацепления нарезанной пары на контрольно-обкатном станке) необходимо:

1) несколько увеличить угол спирали на шестерне. Для этого при определении корректирующих поправок для смещения пятна в нужное положение нормальное положение пятна контакта на контрольно-обкатном станке должно быть получено при вертикальном смещении шестерни по отношению к оси колеса на 0,0–0,4 мм вниз (при левой спирали) или вверх (при правой спирали). По отношению к этой величине (а не к нулю) отсчитывается гипоидное смещение, переносимое на зуборезный станок;

2) пятно контакта на выпуклой стороне зуба шестерни до термообработки должно быть достаточно широким (даже с тенденцией образования мостового контакта) с учетом последующего сужения после закалки;

3) на обеих сторонах зуба шестерни должна быть преднамеренно создана некоторая диагональность обратного типа.

Точное значение величины гипоидного смещения на контрольно-обкатном станке (в пределах 0,0–0,4 мм), расширения пятна контакта и обратной диагональности устанавливаются практически в зависимости от размеров колес, свойств материала и технологии термообработки.

Подбор в пары

После химико-термической обработки в результате деформирования качество зацепления [6] и стабильность размеров зубьев гипоидных и конических колес в значительной степени снижаются. Форма и расположение пятна контакта, уровень шума и боковой зазор между зубьями даже в одной партии зубчатых колес неодинаковы. Поэтому в технологическом процессе изготовления конических зубчатых колес выполняют подбор в пары, который предназначен для определения двух сопряженных элементов – шестерни и колеса, качество зацепления которых соответствует требованиям чертежа. После подбора в пары и достижения требуемого качества шестерня и колесо должны оставаться сопряженными в течение всего периода эксплуатации. При поломке одного из элементов пары заменяют весь комплект.

Подбор зубчатых колес в пары производят после химико-термической обработки и шлифования базовых поверхностей. Пару устанавливают на контрольно-обкатном станке на теоретических базовых расстояниях и наносят на зубья колеса тонкий равномерный слой краски. Для выявления забоин и заусенцев сопряженную пару первоначально вращают с небольшой окружной скоростью (частота вращения ведущего шпинделя п == 400…600 мин-1) и под легкой нагрузкой. Забоины и заусенцы обычно удаляют ручной шлифовальной машинкой. При контроле пятна контакта и плавности зацепления окружную скорость пары увеличивают (п == 1200…2000 мин-1). Оценку формы и расположения пятна контакта, а также контроль бокового зазора осуществляют после остановки станка.

При подборе в пары гипоидных и конических колес грузовых автомобилей, тракторов, передающих большие нагрузки, основное внимание уделяют форме и расположению пятна контакта. Для передач легковых автомобилей, легких грузовиков, работающих при высоких окружных скоростях, наиболее важными параметрами являются плавность зацепления и бесшумность работы. Для гипоидных и конических передач автобусов необходимы высокое качество пятна контакта и низкий уровень шума.

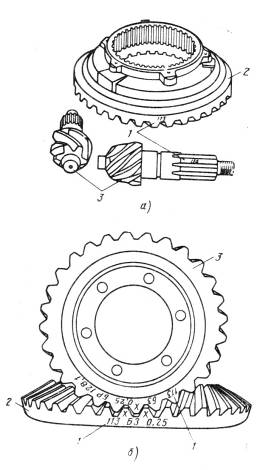

У подобранных в пару шестерни 3 (рис. 6.3) и колеса 2 электрографом на торцах маркируют порядковый номер комплекта 1. При окончательном контроле пары после притирки или шлифования зубьев маркируют также боковой зазор ВЗ 0,25 между зубьями, отмеченными знаком «х», что особенно важно для передач с кратным числом зубьев шестерни 3 и колеса 2, а также фактическое базовое расстояние шестерни – БР 128,1 (рис. 6.3, б) или его отклонение в сотых долях миллиметра (+5) от теоретического значения (рис. 6.3, а).

В массовом и крупносерийном производстве в соответствии с наладкой притирочных станков при подборе в пары производят сортировку конических передач с различным расположением пятна контакта. Подбор в пары осуществляют в отдельном помещении, изолированном от цехового шума. Не рекомендуется контрольно-обкатные станки, на которых выполняется подбор в пары, с зачисткой забоин и заусенцев, использовать для окончательного контроля.

Рис 6.3

Закаленные гипоидные и конические зубчатые передачи притирают для уменьшения шероховатости поверхности зубьев, а также незначительных исправлений формы и расположения пятна контакта. Притиркой может быть получен параметр шероховатости боковых поверхностей зубьев Ra == 1…2 мкм, снижен уровень шума у конических передач до 6 дБ, у гипоидных передач – до 12 дБ. Погрешности зацепления исправляются незначительно, припуск под притирку не оставляют. Притирку нельзя рассматривать как операцию корректирования пятна контакта, чрезмерная притирка снижает качество зубчатых колес.

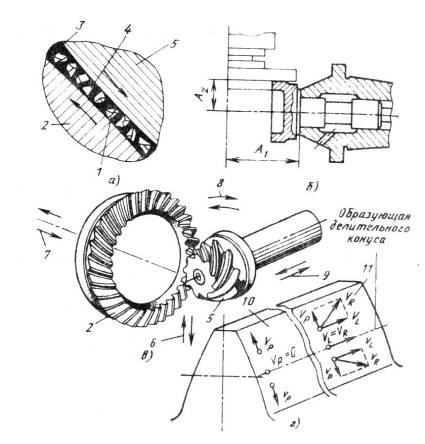

При притирке, которая производится на специализированных притирочных станках, между сопряженными вращающимися зубчатыми колесами вводится абразивная жидкость, состоящая из абразива 1 и масла 3 (рис. 6.4, а). Твердые и крупные абразивные зерна 1 острыми гранями снимают мелкую стружку 4 с поверхности зуба шестерни 5 и колеса 2 при взаимном их перемещении относительно друг друга. Для повышения режущих свойств абразивных зерен создается давление между зубьями путем торможения одного из элементов передачи.

Рис. 6.4

Конструкция зубопритирочных станков выполнена таким образом, что настроенные на теоретические базовые расстояния с помощью специального калибра (рис. 6.4, б) ведущий и ведомый шпиндели станка с зубчатыми колесами во время притирки автоматически изменяют свое взаимное положение. Этим обеспечивается притирка практически в любой точке поверхности зуба. В течение автоматического цикла работы на притирочном станке выполняются три основных движения: вертикальное 6, горизонтальное 9 и осевое 7 (рис. 6.4, в), параметры которых определяют опытным путем или при контроле пары методом V – Н на контрольно-обкатном станке. При перемещении пятна контакта с помощью вертикальных V и горизонтальных Н смещений бабок станка из центрального положения на носок и пятку оно может выходить на кромку зуба, но его центр должен оставаться в границах зуба. В последних моделях притирочных станков фирмы «Глисон» (США) вместо вертикального движения 6 (рис. 6.4, в) выполняется поворот 8 шестерни 5 вокруг оси, проходящей приблизительно через середину зубчатого венца в направлении изменения межосевого угла. Это движение повышает эффективность притирки на 10–20%, при этом обеспечивается высокое качество обработки.

В качестве абразива в абразивной жидкости наиболее эффективным для закаленных зубчатых колес является карбид кремния, применяют и другие абразивы. Для притирки мелкомодульных передач и передач с твердостью HRC < 55 целесообразно применять абразивы из окиси алюминия. Размер абразивных зерен оказывает существенное влияние на притирку и должен составлять 7–50 мкм. Очень мелкие зерна увеличивают время притирки и могут способствовать возникновению задиров на поверхности зубьев. Если абразивные зерна слишком крупные, то поверхность после притирки будет слишком шероховатой, что может привести к возникновению резких шумов при работе. Притирку зубчатых колес с окружным модулем 2,5–4,5 мм целесообразно производить микрошлифпорошком с зернистостью М7-М14. Передачи легковых автомобилей целесообразно притирать абразивными зернами с зернистостью М7-М28, а передачи грузовых автомобилей и тракторов – зернами зернистостью М28-М50.

Масло, входящее в абразивную смесь, должно поддерживать абразивные зерна во взвешенном состоянии, свободно протекать через насосную систему станка и легко смываться с зубьев водным раствором. Вязкость масла должна составлять 21–45 Ст при 50°С. Если масло слишком густое, то его нужно разбавить гидравлическим или машинным маслом. Из отечественных масел перечисленным требованиям удовлетворяет масло СЭЛ-1. Соотношение по объему частей абразивного порошка и масла составляет от 1:1 до 1:2. Первоначально можно использовать абразивную жидкость, состоящую из 2,7 кг абразива и 3,8 л масла. Во время притирки необходимо периодически добавлять абразивную смесь, так как со временем абразивные зерна разрушаются и теряют свои режущие свойства. К тому же часть абразивной смеси остается на деталях после их притирки. В массовом и крупносерийном производстве абразивную смесь целесообразно добавлять по 1,5 л через каждые 3 ч работы после притирки 20–30 зубчатых пар.

Боковой зазор во время притирки должен быть на 0,05–0,07 мм меньше минимального допустимого зазора, чтобы избежать интерференции верхней кромки зуба при работе пары в собранном механизме. Если зубчатые пары собирают с малым боковым зазором, то время притирки по возможности ограничивают. Для обеспечения высококачественной поверхности зубьев шестерня должна совершить во время притирки 2000–4000 оборотов. Ориентировочное время притирки конических передач с криволинейными зубьями 2–5 мин, гипоидных передач легковых автомобилей 4–6 мин, гипоидных передач грузовиков 8–12 мин.

Пятно контакта при притирке конических передач при наличии на зубьях 10 только профильного скольжения Vp, прогрессивно увеличивающегося от делительной линии к головке и ножке зуба (рис. 6.4, г), имеет тенденцию к сужению и располагается вдоль линии делительного конуса. Для компенсации этого явления обычно увеличивают базовое расстояние шестерни на 0,075–0,125 мм, что способствует смещению пятна контакта у шестерни к ножке зуба. У гипоидных передач на поверхности зубьев 11 наряду с профильным Vp происходит также продольное скольжение VL (рис. 6.4, г). Поэтому при их притирке пятно контакта под действием результирующего скольжения VR имеет склонность к расширению по высоте профиля.

При небольшом тормозном моменте уменьшается действие абразивной смеси и увеличивается продолжительность притирки. Слишком большая тормозная нагрузка способствует чрезмерной притирке профиля и повышенному уровню шума – увеличивает ширину и длину пятна контакта, перемещая его ближе к носку зуба. Оптимальным является давление 5×104 Па, создаваемое на поверхностях зубьев сопряженных колес.

К настоящему времени появились станки в которых совмещены операции контрольно-обкатных и зубопритирочных станков [7]. Так например фирма Klingelnberg выпускает станок модели T-50 с числовым программным управлением (рис. 6.5). Процесс зубопритирки и контроля обката в этом станке совмещен (рис. 6.6). В связи с развитием ЭВМ разработаны алгоритмы программ которые автоматически могут регулировать пятно контакта и в случае обработки в линии автоматически менять данные наладок на зубообрабатывающем оборудовании.

Дата: 2019-04-22, просмотров: 432.