Расчет припусков

На основе составленных ранее маршрута, плана обработки и проведенного размерного анализа назначим значения припусков на поверхности. Выбор припусков сведем в таблицу 7.1.

Таблица 7.1. Табличные припуски

| № пов. | Маршрут обработки поверхности | Допуск, Tdi, мм | Припуски, Zmin, мм |

| 1 | 1. Поковка 2. Токарная | 1 0,2 | - 0,19 |

| 2 | 1. Поковка 2. Токарная | 2 0,2 | - 0,19 |

| 3 | 1. Поковка 2. Токарная | 2 0,2 | - 0,19 |

| 4 | 1. Поковка 2. Токарная | 1 0,2 | - 0,19 |

| 5 | 1. Поковка 2. Токарная 3. Шлифовальная | 1 0,2 0,03 | - 0,19 0,047 |

| 8 | 1. Поковка 2. Сверлильная 3. Резьбонарезная | - 0,2 0,05 | - - 0,1 |

| 9 | 1. Поковка 2. Токарная | 1 0,05 | - 0,19 |

Структура операций

На основе составленного ранее маршрута и плана обработки составим более подробное описание техпроцесса изготовления шестерни ведущей заднего моста.

05 Заготовительная (поковка).

10 Токарная с ЧПУ

Установить и закрепить заготовку в призмах

Подрезать торец 1

Точить диаметр 5

Снять фаску 7

Раскрепить заготовку

20 Токарная с ЧПУ

Установить и закрепить заготовку в трехкулачковом патроне

Точить внешний контур пов. 1, 2, 3, 4, 6, 9

Раскрепить заготовку

30 Многооперационная

Установить и закрепить заготовку в цанговом приспособлении

Сверлить последовательно 8 отверстий пов. 8

Зенковать отверстия 8

Нарезать резьбу в отверстиях 8

Снять заготовку с приспособления

40 Моечная

Промыть просушить заготовку

50 Контрольная

Контроль линейных и диаметральных размеров

60 Зубошлифовальная

Установить и закрепить заготовку в цанговый патрон

Шлифовать зубья пов. 10, 11

70 Контрольная

Установить заготовку в приспособление

Контролировать биение зубчатого венца относительно базового диаметра

80 Термообработка (закалка ТВЧ)

90 Шлифовальная

Установить деталь в трехкулачковый спец. Патрон

Шлифовать посадочный диаметр пов. 5

100 Контроль и притирка

Установить деталь в приспособление

Контроль и исправление пятна контакта

Выбор режущих инструментов

Данные об оборудовании и режущем инструменте [8,9] сведем в таблицу 7.2.

Таблица 7.2. Оборудование и инструмент

| № оп. | Оборудование | Инструмент | Материал режущей части |

| 10 | Токарный станок с ЧПУ 1716ПФ4 | Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) |

| 20 | Токарный станок с ЧПУ 1716ПФ4 | Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) |

| Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120412–85 ISO 5608–89 / ГОСТ 26476–85 | MT1 (ф. МКТС-Sandvik) | ||

| Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) | ||

| 30 | Обрабатывающий центр с ЧПУ Deckel Maho DMC 50V | Сверло Æ9 мм спец. | Твердый сплав Т15К6 |

| Зенковка | HSS (Р6М5) | ||

| Метчик М10*1,25 | HSS (Р6М5) | ||

| 60 | Зубошлифовальный станок с ЧПУ Klingelnberg G20 | Круг шлифовальный специальный для высокоскоростного шлифования | Базовый материал – алюминий, связка – гальваническая никелевая основа, абразивное зерно – кубический нитрид бора |

| 90 | Шлиф. станок с ЧПУ фирмы «Schaudt» ZX-1 | Круг внутришлифовальный Æ50*40*20 | 24А40СМ1 |

Расчет режимов резания

Расчет режимов резания проведем на все операции. Расчет будем вести по методике и рекомендациям фирм изготовителей режущего инструмента и справочных нормативов. Результаты для токарных операций 10, 20 сведем в таблицу 7.3.

Таблица 7.3. Режимы резания

| № операции | позиция | S0, мм/об | V0, м/мин | KHB | KT | Kj | V, м/мин | n, об/мин |

| 10 | 2 | 0,28 | 160 | 0,87 | 1 | 1 | 139 | 460/307 |

| 20 | 2 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 267/368 |

| 3 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 307/267 | |

| 4 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 460/368 |

Время обработки при обработке резанием на токарных станках определяется по формуле:

;

;

полученные значения подставляем в табл.

Операция 30.

Режимы резания на данной операции определяем по справочной литературе [10]:

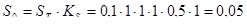

Подача при сверлении определяется по формуле:

где KS = KSL × KS Ж × KS И × KSD × KSM

ST = 0,1 мм/об

KSL =1, коэффициент, зависящий от глубины сверления

KS Ж =1, коэффициент, зависящий от жесткости технологической системы

KS И =1, коэффициент, зависящий от марки материала

KSD =0,5, коэффициент, зависящий от типа отверстия

KSM =1, коэффициент, зависящий от группы обрабатываемого материала

мм/об

мм/об

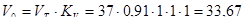

Скорость резания определяется по формуле:

где KV = KVM × KVD × KV 0 × KVL

VT =37 м/мин

KVM =0.91, коэффициент, зависящий от марки материала

KVD =1, коэффициент, зависящий от типа отверстия

KV 0 =1, коэффициент, зависящий от условий обработки

KVL =1, коэффициент, зависящий от глубины сверления

м/мин

м/мин

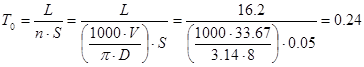

Время обработки 1 отверстия:

мин

мин

Резьбонарезание:

Подача равна шагу резьбы: S0=1,25 мм/об

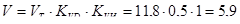

Скорость резания:

VT=11,8 м/мин

KVD =0,5, коэффициент, зависящий от типа отверстия

KVM =1, коэффициент, зависящий от марки инструментального материала

м/мин

м/мин

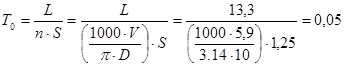

Время обработки 1 отверстия:

мин

мин

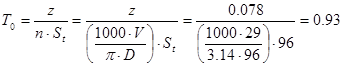

Операция 90

Внутреннее шлифование

Припуск под шлифование: Zmax=0,078 мм

Скорость вращения детали: VD=29 м/мин

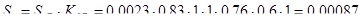

Подача равна:

StT=0,0023 мм/об

KST = K М × KD × K Т × KVK × Kh × KIT

K М =1 коэффициент, зависящий от марки материала

KD =0.83 коэффициент, зависящий от диаметра отверстия

K Т =1 коэффициент, зависящий от стойкости круга

KVK =1 коэффициент, зависящий от скорости круга

Kh =0.76 коэффициент, зависящий от припуска на обработку

KIT =0.6 коэффициент, зависящий от точности обработки

мм/об

мм/об

мин

мин

Дата: 2019-04-22, просмотров: 578.