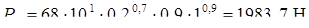

Проведем расчет сил резания при сверлении [1].

Исходные данные:

Глубина резания: t=16 мм

Диаметр сверла средний: D=10 мм

Подача, м/мин: S=0,2 мм/об.

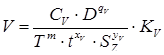

Определим скорость резания:

; (8.1.1)

; (8.1.1)

где CV = 7; qV = 0,4; xV = 0; yV = 0,7; m = 0,2; T = 25 мин;

;

;

где KmV = 0,9; KnV = 0,3; KuV = 1.

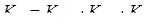

Отсюда:

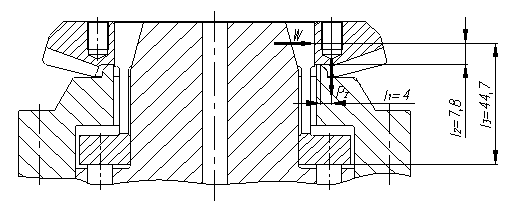

Схема расположения сил при обработке представлена на рис. 8.1.1. Для расчета приспособления нас интересует сила резания Pz, которая действует параллельно оси детали.

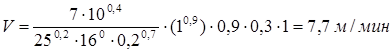

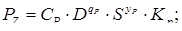

(8.1.2)

(8.1.2)

где CP = 68; qP = 1; yP = 0,7; Kp=0,9.

Отсюда:

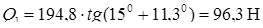

Суммарный момент резания от силы Pz равен

M 1 = Pz × l 1 (8.1.3)

где l1 – расстояние от базы до середины лепестка цанги.

Момент закрепления равен

M 2 = W × l 2; (8.1.3)

где W – суммарное усилие зажима, приходящееся на 6 лепестков.

Рис. 8.1.1. Схема сил резания при сверлении

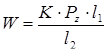

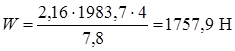

Из равенства моментов M 1 = M 2 определим усилие зажима

; (8.1.4)

; (8.1.4)

где К – коэффициент запаса, зависящий от конкретных условий выполнения технологических операций, определяется по формуле:

K = K 0 × K 1 × K 2 × K 3 × K 4 × K 5 (8.1.5)

где K 0=1,5 – гарантированный коэффициент запаса;

K 1=1,2 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки;

K 2=1 – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента. При сверлении стали принимается равным 1;

K 3=1,2 – коэффициент, учитывающий увеличение сил резания при прерывистом резании;

K 4=1 – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом. Для механизированных приводов принимается равным 1;

K 5=1 – коэффициент, учитывающий эргономику немеханизированного зажимного механизма. Для механизированного привода приводов принимается равным 1.

Подставив все значения в формулу 8.1.4, получим

При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом передается лепесткам:

; (8.1.6)

; (8.1.6)

где Q1 – осевая сила, необходимая для сжатия лепестков до касания с заготовкой;

Q2 – осевая сила необходимая для создания силы зажима заготовки.

; (8.1.7)

; (8.1.7)

где R – сила, сжимающая лепестки.

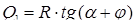

; (8.1.8)

; (8.1.8)

где Е – модуль упругости;

J – момент инерции, определяемый по формуле 8.1.9;

y=0,25 мм – зазор между заготовкой и цангой в момент установки заготовки;

z=6 – число лепестков цанги;

a=15° – угол цанги;

j=11,3° – угол трения;

l 3 =44,7 мм – длина лепестка цанги;

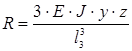

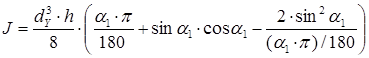

; (8.1.9)

; (8.1.9)

где dY =90 мм – диаметр окружности зажима;

h=4,5 мм – толщина лепестка цанги;

a 1=30° – угол в осевом сечении цанги, приходящийся на половину лепестка.

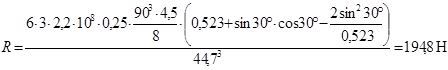

Подставив полученный значения формулы 8.1.8 и 8.1.9, получим

По формуле 8.1.7

(8.1.10)

(8.1.10)

=96,3+868,8=965,1 Н

=96,3+868,8=965,1 Н

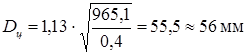

В качестве силовых приводов механизированных приспособлений наибольшее применение получили пневматические цилиндры [11].

Диаметр поршня пневмоцилиндра определяется по формуле:

; (8.1.11)

; (8.1.11)

где Р – давление воздуха в пневмосети, принимаемое в расчетах равным 0,4 МПа.

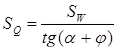

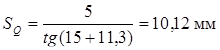

Ход поршня цилиндра определяется по формуле:

; (8.1.12)

; (8.1.12)

где  свободный ход лепестков цанги, который можно принять равным 5 мм.

свободный ход лепестков цанги, который можно принять равным 5 мм.

Значение SQ рекомендуется принимать с запасом 10…15 мм. Следовательно, примем

SQ =20 мм

Рассчитаем погрешность установки заготовки приспособлении.

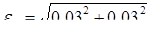

; (8.1.13)

; (8.1.13)

где  погрешность базирования, которая равна нулю, т. к. измерительная база совпадает с технологической;

погрешность базирования, которая равна нулю, т. к. измерительная база совпадает с технологической;

погрешность закрепления – это смещение измерительной базы под действием сил зажима. Так как усилие зажима постоянно, то

погрешность закрепления – это смещение измерительной базы под действием сил зажима. Так как усилие зажима постоянно, то  ;

;

погрешность элементов приспособления, зависящая от точности изготовления этих элементов;

погрешность элементов приспособления, зависящая от точности изготовления этих элементов;

; (8.1.14)

; (8.1.14)

где  погрешность, возникающая вследствие колебания размера внутренней поверхности лепестков;

погрешность, возникающая вследствие колебания размера внутренней поверхности лепестков;

погрешность изготовления внешней конусной поверхности корпуса;

погрешность изготовления внешней конусной поверхности корпуса;

=0,042 мм

=0,042 мм

Допускаемая погрешность установки определяется по формуле:

; (8.1.15)

; (8.1.15)

где Т d – технологический допуск на операционный размер К030, равный 0,1 мм.

Следовательно, погрешность установки заготовки в приспособление меньше допускаемой, т.е. приспособление обеспечивает заданную точность обработки.

Зажимное приспособление предназначено для базирования и закрепления ведомой шестерни заднего моста при сверлении отверстий в торце шестерни при обработке на многооперационном станке.

Приспособление содержит цанговую оправку и силовой привод. Оправка содержит корпус 2, по которому перемещается цанга 1. Цанга через толкатель 5 и тягу связана со штоком силового привода.

Силовой привод содержит корпус 8, который смонтирован на оборотную часть стола станка. В корпусе расположен поршень 9.

Приспособление работает следующим образом. При подаче воздуха в нижнюю полость пневмоцилиндра, поршень 9 через гильзу 7 и толкатель 5 перемещает цангу 1 в вертикальном направлении, лепестки её сходятся, после чего на них устанавливается заготовка. Далее воздух подается в верхнюю полость пневмоцилиндра, цанга перемещается вниз и заготовка зажимается лепестками цанги, после чего производится обработка заготовки.

Дата: 2019-04-22, просмотров: 578.