Проведем расчет точности контрольного приспособления. На погрешность измерения влияет несоосность конусов, в которых закреплена контролируемая шестерня. Рекомендуется допуск исполнительных размеров контрольных приспособлений принимать равным:

D=  Td, (8.2.1)

Td, (8.2.1)

где Td – допуск контролируемого размера.

Позиционный допуск восьми отверстий M10 в торце колеса равен 0,1 мм. Следовательно, примем допускаемую несоосность конусов D=0,1/3»0,33 мм.

Приспособление содержит плиту 14, на которой в точных пазах расположены передняя бабка 4, задняя бабка 8 и корпус щупа 11. В передней бабке находится механизм, с помощью которого происходит закрепление измеряемой детали. Механизм состоит из переходной втулки 6, в которую вставляется центр 7, пружины 17 и рычага 2. Задняя бабка также содержит переходную втулку 10 с центром. В центрах располагается цанговая оправка 21 фирмы Forkardt. В корпусе щупа под углом к оси центров расположена направляющая втулка 12 в которой размещен щуп 13, имеющий возможность осевого перемещения, в задней части которого закреплен кронштейн, воздействующий на наконечник индикатора 20, закрепленного на корпусе щупа. Наконечник щупа повторяет профиль канавки кругового зуба контролируемого колеса.

Приспособление работает следующим образом. Деталь устанавливают на оправку и зажимают винтом цанги. Оправку с деталью устанавливают и зажимают центрах. Наконечник щупа устанавливают в канавку одного из круговых зубьев колеса и зажимают щуп нажимными винтами 9, после чего выставляют положение стрелки на нулевое (среднее) значение при помощи регулятора индикатора. Затем отводят щуп, поворачивают колесо на 1 зуб, устанавливают щуп в канавке и снимают показания индикатора. Таким образом, поворачивая деталь вокруг своей оси по показаниям индикатора регистрируют биение зубчатого венца колеса.

Расчет спирального сверла

Исходные данные:

D = 9H14 – диаметр отверстия.

L = 16 мм – глубина обрабатываемого отверстия.

s в= 450 МПа – сталь 19ХГН.

Инструмент предназначен для обработки стали 19ХГН, поэтому для режущей части выбираем сталь Р6М5 [12].

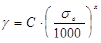

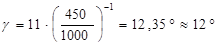

Рассчитываем рекомендуемый передний угол по формуле Ларина:

, (8.3.1)

, (8.3.1)

где С – для быстрорежущей стали принимаем равным 11; х = –1.

Согласно рекомендациям [12], передний угол на периферии принимаем a=10…12°, а у перемычки a =22…24°.

Выбираем угол наклона перемычки сверла y = 55° и угол заборного конуса 2j = 120°, т. к. обрабатываемый материал – сталь 19ХГН [12]. Толщина перемычки составит

m = (0,1 … 0,2) D = (0,1 … 0,2)×9 = 0,9 мм. (8.3.2)

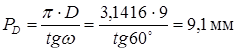

Для повышения жесткости сверла и улучшения отвода стружки принимаем угол наклона спирали w=60°.

Шаг винтовой лини составит

(8.3.3)

(8.3.3)

Дата: 2019-04-22, просмотров: 564.