Расчетное количество оборудования (Срi) определяем для каждой технологической операции по формуле:

,

,

где  - коэффициент выполнения норм (1,1).

- коэффициент выполнения норм (1,1).

Расчетное количество станков округляем до ближайшего большого числа, которое будет принятым числом станков – Спр.

Коэффициент загрузки оборудования определим по формуле:

Рассчитаем данные показатели для детали В-3 по токарной операции с ЧПУ:

Ср = 18,86 / (5,17*1,3) = 2,81

Спр = 3

Кз = 2,81/3 = 0,94

Дальнейшие расчеты приведены в таблице 2.4.

Таблица 2.4 - Расчет количества оборудования серийно-поточной линии механической обработки вала

| № | Наименование операции | Наименование и модель станка | Время штучное, мин | Количество оборудования | Коэффициент загрузки оборудования | ||

| Расчетное | Принятое | ||||||

| В3 | |||||||

| 1 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 18,86 | 2,81 | 3 | 0,94 | |

| 2 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 16,3 | 2,43 | 3 | 0,81 | |

| 3 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 15,9 | 2,37 | 3 | 0,79 | |

| 4 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 17,49 | 2,6 | 3 | 0,87 | |

| 5 | вертикально-сверлильная | вертикально-сверлильный станок | 16,41 | 2,44 | 3 | 0,81 | |

| 6 | Горизонтально-расточная | горизонтально-расточный станок | 16,96 | 2,52 | 3 | 0,84 | |

| 7 | Круглошлифовальная | круглошлифовальный | 16,57 | 2,47 | 3 | 0,82 | |

| 8 | Круглошлифовальная | круглошлифовальный | 15,45 | 2,3 | 3 | 0,77 | |

| итого |

|

| 133,94 | 19,93 | 24 | 0,83 | |

| В1 | |||||||

| 1 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 18,94 | 2,82 | 3 | 0,94 | |

| 2 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 16,27 | 2,42 | 3 | 0,81 | |

| 3 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 15,92 | 2,37 | 3 | 0,79 | |

| 4 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 17,54 | 2,61 | 3 | 0,87 | |

| 5 | вертикально-сверлильная | вертикально-сверлильный станок | 16,48 | 2,45 | 3 | 0,82 | |

| 6 | Горизонтально-расточная | горизонтально-расточный станок | 17,09 | 2,54 | 3 | 0,85 | |

| 7 | Круглошлифовальная | круглошлифовальный | 16,46 | 2,45 | 3 | 0,82 | |

| 8 | Круглошлифовальная | круглошлифовальный | 15,47 | 2,3 | 3 | 0,77 | |

| итого |

|

| 134,17 | 19,96 | 24 | 0,83 | |

| В2 | |||||||

| 1 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 18,92 | 2,8 | 3 | 0,93 | |

| 2 | Токарная с ЧПУ (предварит.) | токарно-винторезный станок с ЧПУ | 16,49 | 2,44 | 3 | 0,81 | |

| 3 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 15,97 | 2,37 | 3 | 0,79 | |

| 4 | Токарная с ЧПУ (оконч.) | токарно-винторезный станок с ЧПУ | 17,58 | 2,61 | 3 | 0,87 | |

| 5 | вертикально-сверлильная | вертикально-сверлильный станок | 16,62 | 2,46 | 3 | 0,82 | |

| 6 | Горизонтально-расточная | горизонтально-расточный станок | 17,2 | 2,55 | 3 | 0,85 | |

| 7 | Круглошлифовальная | круглошлифовальный | 16,48 | 2,44 | 3 | 0,81 | |

| 8 | Круглошлифовальная | круглошлифовальный | 15,5 | 2,3 | 3 | 0,77 | |

| итого |

|

| 134,76 | 19,97 | 24 | 0,83 | |

Таблица 2.5 - Сводная ведомость оборудования участка обработки вала

| наименование оборудования | модель | кол-во оборудования, шт | стоимость | стоимость транспортировки и монтажа,. грн | балансовая стоимость оборудования, грн | |

| единици оборудования, грн | общая стоимость,.грн | |||||

| токарно-винторезный станок с ЧПУ | 06К20ФЗ | 12 | 430000 | 5160000 | 774000 | 5934000 |

| вертикально-сверлильный станок | 2Н125 | 3 | 295000 | 885000 | 132750 | 1017750 |

| горизонтально-расточный станок | 2М614 | 3 | 250000 | 750000 | 112500 | 862500 |

| круглошлифовальный | 3М151 | 6 | 175000 | 1050000 | 157500 | 1207500 |

| итого |

| 24 | - | 7845000 | 1176750 | 9021750 |

Определим средний коэффициент загрузки всех станков участка по формуле:

Итого средний коэффициент загрузки равен по детали В1:

Кз.ср = 19,93/ 24 = 0,83

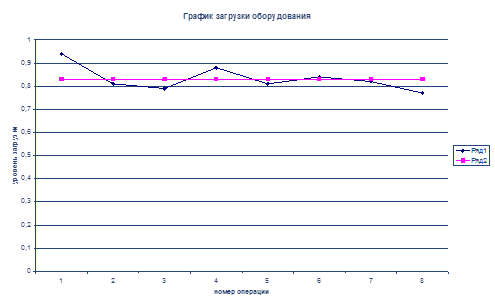

Рис. 2.1 - График загрузки оборудования

Как видно из графика, средний коэффициент загрузки – 0,83, но загрузка оборудования неравномерная. Т.к. условие синхронизации не выполняется, то линия является прямоточной.

Расчет численности рабочих

Расчет численности основных рабочих на серийно-поточной линии ведется также как и для однопредметной поточной линии.

Определение явочного количества основных рабочих производим по формуле:

Т.к. норма обслуживания равна 1, то расчетная и принятая численность работников будет соответственно равна расчетному и принятому количеству оборудования. Эти данные представим в виде таблицы 2.6.

Таблица 2.6 - Расчет количества рабочих-операторов серийно-поточной линии

| № детали | показатели | номер операции | итого | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| В3 | Расчётное количество оборудования | 2,81 | 2,43 | 2,37 | 2,6 | 2,44 | 2,52 | 2,47 | 2,3 | 19,93 |

| Принятое количество оборудования | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки оборудования | 0,94 | 0,81 | 0,79 | 0,87 | 0,81 | 0,84 | 0,82 | 0,77 | 0,83 | |

| Расчётное количество рабочих | 2,81 | 2,43 | 2,37 | 2,6 | 2,44 | 2,52 | 2,47 | 2,3 | 19,93 | |

| Принятое количество рабочих | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки рабочего | 0,94 | 0,81 | 0,79 | 0,87 | 0,81 | 0,84 | 0,82 | 0,77 | 0,83 | |

| В1 | Расчётное количество оборудования | 2,82 | 2,42 | 2,37 | 2,61 | 2,45 | 2,54 | 2,45 | 2,3 | 19,96 |

| Принятое количество оборудования | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки оборудования | 0,94 | 0,8 | 0,79 | 0,87 | 0,82 | 0,85 | 0,82 | 0,77 | 0,83 | |

| Расчётное количество рабочих | 2,82 | 2,42 | 2,37 | 2,61 | 2,45 | 2,54 | 2,45 | 2,3 | 19,96 | |

| Принятое количество рабочих | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки рабочего | 0,94 | 0,8 | 0,79 | 0,87 | 0,82 | 0,85 | 0,82 | 0,77 | 0,83 | |

| В1 | Расчётное количество оборудования | 2,8 | 2,44 | 2,37 | 2,61 | 2,46 | 2,55 | 2,44 | 2,3 | 19,97 |

| Принятое количество оборудования | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки оборудования | 0,93 | 0,81 | 0,79 | 0,87 | 0,82 | 0,75 | 0,81 | 0,77 | 0,83 | |

| Расчётное количество рабочих | 2,8 | 2,44 | 2,37 | 2,61 | 2,46 | 2,55 | 2,44 | 2,3 | 19,97 | |

| Принятое количество рабочих | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 24 | |

| Коэффициент загрузки рабочего | 0,93 | 0,81 | 0,79 | 0,87 | 0,82 | 0,75 | 0,81 | 0,77 | 0,83 | |

Коэффициент загрузки рабочих (кзаг) на каждой операции:

(2.10)

(2.10)

Для детали В-3 средний коэффициент загрузки:

Кз ср = 19,93/24 = 0,83

Для определения числа рабочих на линии (Рпр) следует закреплять рабочих за операциями так, чтобы получить полную и равномерную загрузку всех рабочих на линии. Полная загрузка рабочих достигается применением многостаночного обслуживания и совмещением двух или нескольких операций.

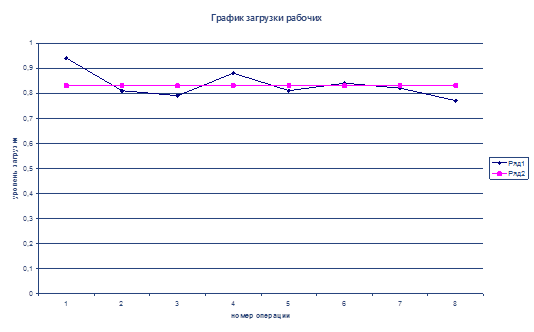

Рис. 2.2 - График загрузки рабочих

Таблица 2.7 - Сводная ведомость общего состава рабочих

| наименование профессии | явочный штат, чел | в том числе по разрядам | средний разряд по профессиям и участку (поточной линии | |||||||

| в первую смену | во вторую смену | в две смены | 1 | 2 | 3 | 4 | 5 | 6 | ||

| основные производственные рабоичи | ||||||||||

| 1. токарь | 12 | 12 | 24 |

|

| 3 | 10 | 6 | 5 | 5 |

| 2. сверловщик | 3 | 3 | 6 |

|

| 2 |

| 4 |

| 4 |

| 3. фрезеровщик | 3 | 3 | 6 |

|

|

| 3 |

| 3 | 5 |

| 4. токарь-шлифовальщик | 6 | 6 | 12 |

|

|

| 5 | 5 | 2 | 5 |

Итого

24

24

48

5

18

15

10

5

вспомагательные рабочие

1. слесари-ремонтники

3

2

5

5

5

2. инструментальщики

2

1

3

3

3

3. электрикик

1

1

2

2

2

4. транспортные рабочие

1

0

1

1

1

прочие

1

0

1

1

1

итого

8

4

12

1

1

2

3

5

5

Всего

32

28

60

1

6

20

18

15

5

Средние разряды основных рабочих:

· Токари

Р= (1*3 + 4*4 + 5*2 + 6*5)/12 = 5

· Сверловщики

Р= (3*5 ) / 3 = 5

· Фрезеровщик

Р= (3*6) / 6 = 5

· Токарь-шлифовальщик

Р= (3*4 + 3*5) / 6 = 5

Средний разряд основных рабочих по участку

Р= (1*3 + 7*4 + 8*5 + 8*6) / 24 = 5

Средний разряд вспомогательных рабочих по участку

Р= (1*2+1*3+1*4+1*5+2*6)/ 6 = 4

Средний разряд в целом по участку

Р=(1*2 + 2*3 + 8*4 + 9*5 + 10*6)/30 = 5

2.4 Расчет организационно-плановых нормативов в серийно-поточном производстве

Основными нормативами серийно-поточной линии являются рабочие такты, длительность цикла, график-регламент, заделы, стандартный месячный календарный план работы.

Рабочие (частные) такты были рассчитаны ранее в разделе 2.3.

Рассчитаем длительность цикла для деталей-представителей:

Тц В3 = 5,17*24 = 124,08 мин

Тц В1 = 5,17*24 = 124,08 мин

Тц В2 = 5,19*24 = 124,56 мин

Ритм определяем по формуле:

R = 5,17*3 = 15,51 мин

R = 5,17*3 = 15,51 мин

R = 5,19*3 = 15,57 мин

Для обеспечения непрерывности производственного процесса на прямоточной линии для нее определяют технологический, транспортный, страховой и оборотный заделы.

Технологический задел определяем по формуле:

,

,

где nод – количество одновременно обрабатываемых деталей.

Zтех В3 = 24*3 = 72 детали

Zтех В1 = 24*3 = 72 детали

Zтех В2 = 24*3 = 72 детали

Транспортный задел рассчитываем по формуле:

,

,

Zтр В3 = (24-1)*3 = 69 деталей

Zтр В1 = (24-1)*3 = 69 деталей

Zтр В2 = (24-1)*3 = 69 деталей

Страховой задел:

Qсм В3 = (8*60)/5,17 = 92,84=93 штуки

Qсм В1 = (8*60)/5,17 = 92,84=93 штуки

Qсм В2 = (8*60)/5,19 = 92,49=93 штуки

Zстр В3 = 93*0,05 = 4,65=5 штук

Zстр В1 = 93*0,05 = 4,65=5 штук

Zстр В2 = 93*0,05 = 4,65=5 штук

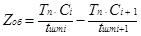

Расчет межоперационных оборотных заделов производится по графику-регламенту работы линии по формуле:

где  - период времени, в течение которого смежные операции находятся в неизменных условиях по производительности, мин.;

- период времени, в течение которого смежные операции находятся в неизменных условиях по производительности, мин.;

,

,  - количество единиц оборудования, работающих на смежных операциях в течение периода

- количество единиц оборудования, работающих на смежных операциях в течение периода  .

.

Таблица 2.8 - Данные для расчёта оборотных заделов

| № п/п | tшт | Ср | Спр | Кз | Рр | Рпр |

| 1. | 18,86 | 2,81 | 3 | 0,94 | 2,81 | 3 |

| 2. | 16,3 | 2,43 | 3 | 0,81 | 2,43 | 3 |

| 3. | 15,9 | 2,37 | 3 | 0,79 | 2,37 | 3 |

| 4. | 17,49 | 2,6 | 3 | 0,87 | 2,6 | 3 |

| 5 | 16,41 | 2,44 | 3 | 0,81 | 2,44 | 3 |

| 6. | 16,96 | 2,52 | 3 | 0,84 | 2,52 | 3 |

| 7. | 16,57 | 2,47 | 3 | 0,82 | 2,47 | 3 |

| 8. | 15,45 | 2,3 | 3 | 0,77 | 2,3 | 3 |

Расчет межоперационных оборотных заделов для детали-представителя В3:

Между 1 и 2 операциями

Zоб(1-2) 1 = (74,4*2)/18,86 – (74,4*2)/16,3 = 7,89 – 9,13 = - 1,24 = -2шт.

Zоб(1-2) 2 = (31,2*2)/18,86 – (31,2*1)/16,3 = 3,31-1,91 = 1,39 = 2шт.

Zоб(1-2) 3 = (14,4*1)18,86 – (14,4*1)/16,3 = 0,76 – 0,88 = -0,12 = -1шт.

Между 2 и 3 операциями

Zоб(2-3) 1 = (66,6*2)/16,3 – (66,6*2)/15,9 = 8,17-8,38 = -0,21 = -1шт.

Zоб(2-3) 2 = (88,8-66,6)*1/16,3 – (88,8-66,6)*2 /15,9 = 1,36 – 2,79 = -1,43 = -2шт.

Zоб(2-3) 3 = (120 – 88,8)*1 /16,3 – (120-88,8)*1/15,9 = 1,91 – 1,96 = -0,05 = -1шт

Между 3и 4 операциями

Zоб(3-4) 1 = (74,4*2)/15,9 – (74,4*2) / 17,49 = 9,36 – 8,51 = 0,85 = 1шт

Zоб(3-4) 2 = (14,4*2) / 15,9 – (14,4*1)/17,49 = 1,81 – 0,82 = 0,99 = 1 шт.

Zоб(3-4) 3 = (31,2*1)/15,9 – (31,2*1)/17,49 = 1,96 – 1,78 = 0,18 = 1шт.

Между 4 и 5 операциями

Zоб(4-5) 1 = (74,4*2)/17,49 – (74,4*2)/16,41 = 8,51 – 9,07 = -0,56 = -1 шт.

Zоб(4-5) 2 = (14,4*2)/17,49 - (14,4*1)/16,41 = 1,65 – 0,86 = 0,79 = 1 шт.

Zоб(4-5) 3 = (31,2*1)/17,49 – (31,2*1)/16,41 = 1,78 – 1,9 = -0,12 = -1шт.

Между 5 и 6 операциями

Zоб(5-6) 1 = (74,4*2)/16,41 – (74,4*2)/16,96 = 9,07-8,77 = 0,3 = 1шт.

Zоб(5-6) 2 = (7,2*1)/16,41 – (7,2*2)/16,96 = 0,44 – 0,85 = -0,41 = -1шт.

Zоб(5-6) 3 = (38,4*1)/16,41 – (38,4*1)/16,96 = 2,34 – 2,26 = 0,08 = 1шт.

Между 6 и 7 операциями

Zоб(6-7) 1 = (76,8*2)/16,96 – (76,8*2)/16,57 = 9,07 – 9,27 = -0,2 = -1шт.

Zоб(6-7) 2 = (4,8 * 2) /16,96 – (4,8*1) / 16,57 = 0,57-0,29 = 0,28 = 1шт.

Zоб(6-7) 3 = (38,4*1)/16,96 – (38,4*1)/16,57 = 2,26-2,3 = -0,04 = -1шт.

Между 7 и 8 операциями

Zоб(7-8) 1 = (76,8*2)/16,57 - (76,8*1)/15,45 = 9,27 – 4,97 = 4,3 = 4

Zоб(7-8) 2 = (31,2*1)/16,57 – (31,2*2)/15,45 = 1,88 – 4,04 = -2,16 = -2

Zоб(7-8) 3 = (12*1)/16,57 – (12*1)/15,45 = 0,72 – 0,78 = -0,06 = -1

Zобщий = -2+2-1-1-2-1+1+1+1-1+1-1+1-1-1-1+1-1+4-2-1 = 0

Таким образом, исходя из большой номенклатуры обрабатываемых деталей, их разбили на 3группы по 2 технологически подобных детали и для каждой группы выбрали деталь-представитель.

· такт детали-представителя В-3 = 7,74 мин., В-1 = 3,27 мин., В-6=9,28 мин., В-9 = 9,26 мин.,

В-10 = 9,31 мин.

· количество оборудования, необходимое для обработки деталей на участке, составляет 18 станков. Средний коэффициент загрузки равен 0,75.

· расчет необходимого количества рабочих произвели по детали-представителю В-6. Явочное число основных рабочих – 36 человек, вспомогательных – 9 человек. Списочное число основных рабочих составляет 42 человека, вспомогательных рабочих – 11 человек. Средний разряд рабочих – 5,13. Средний коэффициент загрузки рабочих – 0,75. На графике-регламенте отобразили распределение рабочих для достижения их максимальной загруженности. В результате интенсификации труда рабочий со второй операции может перейти на третью и четвертую. Следовательно, сокращается требуемое количество рабочих на 4 человека и составляет 32 человека (36-4).

· при расчете организационно-плановых нормативов в серийном производстве определили: длительность цикла деталей-представителей (для детали В-1= 167,04 мин., В-3= 167,22 мин., В-6= 167,04 мин., В-9= 166,68 мин., В-10= 167,58 мин.), ритм партии (В-1= 27,84 мин.;

· В-3= 27,84 мин.; В-6= 27,84 мин.; В-9= 27,78 мин.; В-10= 27,93 мин.), технологический задел (54 штуки для всех деталей), транспортный задел (51 штука для всех деталей), страховой задел (3 штуки для всех деталей). Также определи величину оборотных заделов для детали В-6.

Дата: 2019-05-29, просмотров: 335.