Поточный метод организации производства применяется при массовом, крупно и среднесерийном типах производства. Он характеризуется тем, что предмет труда в процессе обработки (сборки) следует по установленному маршруту с помощью специальных транспортных устройств.

Поточный метод базируется на принципах рациональной организации производства – прямоточности, непрерывности, ритмичности.

Основным организующим элементом поточного производства является поточная линия. Она представляет собой совокупность специализированных рабочих мест, расположенных в соответствии с технологическим процессом. Важным элементом организации работы поточных линий является синхронизация операций.

В условиях применения поточного метода организации применяют техническое обоснование норм времени (прогрессивная трудоёмкость).

| Средневзвешенный % выполнения норм | До 125 | 125-150 | 150-200 | Свыше 200 |

| Коэффициент приведения среднего % выполнения норм к прогрессивному | 1,1 | 1,12 | 1,14 | 1,16 |

Т шт. прогр. = т шт. / (К прив. * К вып.норм)

Т шт. 1 = 27,58 мин

Коэффициент выполнения норм принимаем равным 1,3

Коэффициент приведения среднего процента выполнения норм к прогрессивному принимаем 1,12.

Т шт пр. 1 = 27,58 / (1,3 * 1,14) = 18,94 мин

Дальнейшие расчеты приведены в таблице 2.1.

Таблица 2.1 - Расчет т штучного прогрессивного, мин

|

| Прогрессивная трудоемкость, Тшт. | ||||||||

| № п/п | Наименование операций |

| |||||||

| В-1 | В-2 | В-3 | В-4 | В-5 | В-6 | итого | |||

| 1 | Токарная с ЧПУ | 18,94 | 18,92 | 18,86 | 19,02 | 18,85 | 18,88 | 113,48 | |

| 2 | Токарная с ЧПУ предварительная | 16,27 | 16,49 | 16,3 | 16,29 | 16,315 | 16,23 | 97,88 | |

| 3 | Токарная с ЧПУ | 15,92 | 15,97 | 15,9 | 15,98 | 15,945 | 15,91 | 95,62 | |

| 4 | Токарная с ЧПУ окончательная | 17,54 | 17,58 | 17,49 | 17,6 | 17,46 | 17,56 | 105,232 | |

| 5 | вертикально-сверлильная | 16,48 | 16,62 | 16,41 | 16,46 | 16,57 | 16,60 | 99,132 | |

| 6 | Горизонтально-расточная | 17,09 | 17,2 | 16,96 | 16,98 | 17,25 | 17,14 | 102,632 | |

| 7 | Круглошлифовальная | 16,46 | 16,48 | 16,57 | 16,39 | 16,35 | 16,43 | 98,69 | |

| 8 | Круглошлифовальная | 15,47 | 15,5 | 15,45 | 15,42 | 15,51 | 15,45 | 92,81 | |

| Итого | 134,17 | 134,76 | 133,94 | 134,14 | 134,25 | 134,2 | 805,476 | ||

Поскольку закрепленные за линией детали имеют разную трудоемкость, то целесообразно обработку вести с различными (рабочими) для каждого изделия тактами.

Т.к. номенклатура обрабатываемых деталей велика, то целесообразно разбить все детали на три групп по две детали в каждой и для каждой группы выбрать деталь-представитель. В каждой группе детали подобраны так, что штучное время по операциям в каждой группе близко по значению.

1группа: В3, В4; деталь представитель – В3

2группа: В1, В5; деталь представитель – В1

3группа: В2, В6; деталь представитель – В2.

Таблица 2.2 - Трудоемкость по деталям-представителям

| № операции | Наименование операции | Трудоемкость по деталям-представителям, мин | ||||

| В3 | В1 | В2 | ||||

| 1 | Токарная с ЧПУ | 18,86 | 18,94 | 18,92 | ||

| 2 | Токарная с ЧПУ предварительная | 16,3 | 16,27 | 16,49 | ||

| 3 | Токарная с ЧПУ | 15,9 | 15,92 | 15,97 | ||

| 4 | Токарная с ЧПУ окончательная | 17,49 | 17,54 | 17,58 | ||

| 5 | Вертикально-сверлильная | 16,41 | 16,48 | 16,62 | ||

| 6 | Горизонтально-расточная | 16,96 | 17,09 | 17,2 | ||

| 7 | Круглошлифовальная | 16,57 | 16,46 | 16,48 | ||

| 8 | Круглошлифовальная | 15,45 | 15,47 | 15,5 | ||

| Итого | 133,94 | 134,17 | 134,76 |

| ||

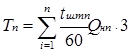

Поскольку закрепленные за линией детали имеют разную трудоемкость, то целесообразно обработку вести с различными (рабочими) для каждого изделия тактами. Расчет частных тактов выполняем в следующей последовательности: определяем общую трудоемкость изготовления деталей, закрепленных за линией (  ):

):

= Тв3 + Тв1 + Тв2

= Тв3 + Тв1 + Тв2

Где Тв3, Тв1, Тв2 – соответсвенно трудоемкость изготовления деталей В3, В1, В2, час.

, нормо-час;

, нормо-час;

где m – число операций по технологическому процессу;

tшт – штучное время по n-ной детали, мин;

Qнп – годовая программа n-ной детали, шт;

3– количество деталей в группе.

Тв3 = (133,94*4800*3)/60 = 1928736 / 60 = 32145,6 н-ч

Тв1 = (134,17*4800*3)/60 = 1932048 / 60 = 32200,8 н-ч

Тв2 = (134,76*4800*3)/60 = 1940544 / 60 = 32325,4 н-ч

= 32145,6 + 32200,8 + 32325,4 = 96688,8 н-ч

= 32145,6 + 32200,8 + 32325,4 = 96688,8 н-ч

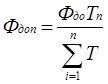

Действительный годовой фонд времени работы оборудования по группе деталей определяем по формуле:

, час

, час

Фдоп В3 = (3802*32145,6) / 96688,8 = 1265 часов

Фдоп В1 = (3802*32200,8) / 96688,8 = 1266 часов

Фдоп В2 = (3802*32325,4) / 96688,8 = 1271 часов

Проверим правильность расчетов: 1265 + 1266 + 1271 = 3802 часов

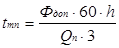

Рассчитаем частные (рабочие) такты переменно-поточной линии для каждой детали-представителя по формуле:

, мин

, мин

где  - действительный годовой фонд времени работы оборудования;

- действительный годовой фонд времени работы оборудования;

- коэффициент, учитывающий время регламентированных перерывов (0,98);

- коэффициент, учитывающий время регламентированных перерывов (0,98);

- годовая программа по детали-представителю;

- годовая программа по детали-представителю;

- количество деталей в группе.

- количество деталей в группе.

tтпВ3 = (1265 * 60 *0.98) / 4800*3 = 74382/ 14400 = 5,17 мин

tтпВ1 = (1266 * 60 * 0,98) / 4800*3 = 74440,8 / 14400 = 5,17 мин

tтпВ2 = (1271 * 60 * 0,98 ) / 4800*3 = 74734,8 / 14400 = 5,19 мин

Расчеты оформляем по форме таблицы приложения 12 (таблица 2.3).

Таблица 2.3 - Расчет рабочих тактов на переменно-поточной линии обработки деталей

| Наименование деталей-представителей | Годовая программа, штук | Сумма штучного времени, мин. | Трудоемкость годовой программы | Действительный годовой фонд времени работы оборудования, час | Такт, мин. | |

| Н-час | % | |||||

| В3 | 4800*3 | 133,94 | 32145,6 | 33,25 | 1265 | 5,17 |

| В1 | 4800*3 | 134,17 | 32200,8 | 33,31 | 1266 | 5,17 |

| В2 | 4800*3 | 134,76 | 32325,4 | 33,44 | 1271 | 5,19 |

| Итого | - | - | 96671,8 | 100 | 3802 | - |

Дата: 2019-05-29, просмотров: 297.