Вхідний контроль заготовки деталі “Корпус”.

зовнішній огляд заготовок для виявлення дефектів матеріалу і механічних пошкоджень (на поверхні “Ф” вм’ятини, шлакові включення і раковини не допускаються; на поверхнях “И”, “Т” величина уступів не більше 0,6 мм, а на поверхнях “Ж, З, И, Т” глибина вм’ятин і раковин не більше 0,2 мм) заготовок;

контроль твердості матеріалу виливок, яка згідно ТУ 234575-81 для алюмінієвого сплаву АК7М3Ц2МГ повинна становити 85-107 НВ;

контроль геометричних розмірів виливка: 80±0,35; 63,3±0,35; 68±0,35; 87±0,35; 16±0,25; 14±0,25;

Величина вибірки для вхідного контролю партії заготовок:

зовнішній огляд – 100% контроль заготовок;

контроль твердості матеріалу – 2-3 заготовки з партії;

контроль геометричних розмірів – 2-3 заготовки з партії.

Операційний контроль (приклад наведено для алмазно-розточувальної операції при викінчувальному обробленні отв. Ø38Н7).

а) кінцеві розміри і параметри поверхонь двох отворів Ø38Н7 та їх допуски:

діаметр – Ø38+0,025 мм;

глибина – 63,3+0,05 мм;

допуск перпендикулярності до поверхні Л –0,025/50;

допуск паралельності дна отворів до поверхні Л – 0,025/35;

шорсткість -  .

.

Гранично допустимі похибки вимірювання засобів для контролю параметрів поверхні 2 отворів Ø38Н7:

для Ø38+0,025 – [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм;

для розміру 63,3+0,05 - [Δ] = Aмет.Т = 0,25 .0,05 = 0,0125 мм;

для допусків розташування - [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм;

для шорсткості допуск не вказаний, приймаємо допустимі відхилення параметру Ra ± 20%.

Вибір засобів контролю параметрів поверхні 2-х отворів Ø38Н7:

для контролю діаметру отворів Ø38Н7 вибираємо калібр-пробку двохсторонню з вставками прохідною (ПР) і непрохідною (НЕ); конструкція калібру по ГОСТ 17.736-72; виконавчі розміри вставок визначаємо по ГОСТ 24.853-81 відповідно: прохідної - Ø38,005-0,004; непрохідної - Ø38,027-0,004 для яких допуски на виготовлення Т = 0,004  [Δ] = 0,0075;

[Δ] = 0,0075;

для контролю глибини отворів Ø38Н7 вибираємо мікрометричний глибиномір ГОСТ 7470-77 з діапазоном вимірювання 0-100 мм, найбільшою похибкою вимірювання ±3 мкм, що менше [Δ] = 0,0125 мм (калібри для контролю глибини застосовують для розмірів 10-14 квалітетів);

контроль перпендикулярності осі отворів до поверхні Л і паралельності дна отворів до поверхні Л в зв’язку з великою працемісткістю буде здійснюватись на окремій контрольній операції;

контроль шорсткості поверхні з параметром Ra = 2,5 ± 20% мкм здійснюється виконавцем шляхом порівняння шорсткості оброблених поверхонь з поверхнею стандартних зразків шорсткості, виготовлених по ГОСТ 9378-70.

Періодичність контролю параметрів поверхні 2-х отворів Ø38Н7:

контроль діаметру отворів – 100% контроль всіх деталей здійснює верстатник, час на контроль перекривається машинним часом;

контроль шорсткості поверхні вибірковий (5% деталей) здійснює верстатник, час контролю перекривається машинним.

Кінцевий (приймальний) контроль готових деталей здійснює контролер на контрольній операції. Контролю підлягають:

зовнішній вид (наявність всіх оброблених поверхонь, фасок, округлень, відсутність задирок, раковин, забоїн згідно пунктів Т.В. 6, 7, 8, 12);

шорсткість оброблених поверхонь шляхом порівняння із зразками шорсткості;

геометричні розміри: 63,3+0,05; 39+0,025; 72±0,2; 6+0,048; 8+0,029; 11±0,35; 24+1,3; 2+0,1; 86,4+0,87; 26,7+0,21; 65±0,06; 69±0,06; 75-0,74; 83±0,435;

допуски форми і відхилень взаємного розташування поверхонь: допуск овальності і конусовидності поверхонь Д і Е не більше 0,01 мм;

допуск паралельності твірних поверхонь Д і Е не більше 0,025 на довжині 60 мм;

допуск співвісності поверхонь Ж і З не більше 0,02 мм;

допуск паралельності поверхонь Ж і З до поверхні Л – 0,025/35 мм;

допуск перпендикулярності поверхонь Д і Е до Л – 0,025/35 мм;

допуск площинності поверхонь Л, Н, Н – 0,025/100 мм.

Заповнюється операційна карта технічного контролю (див. Взірець).

2. Встановлення транспортних операцій.

Маса заготовки корпусу – 1,08 кг, габаритні розміри – 112х87х78 мм, форма – овальний паралелепіпед. Обробка деталей ведеться партіями. На дільницю механообробки корпусу заготовки завозяться зі складу в піддонах в кількості 64 штуки і складаються на площадці для заготовок. Підвезення здійснюється заводським транспортом – автонавантажувачем.

Основний транспортний засіб на дільниці – підвісний конвеєр марки ЦПК-100 [*]. Заготовки між робочими місцями будуть переміщатися в спеціальній тарі, підвішеній до рухомих елементів конвеєра. Враховуючи габаритні розміри і масу заготовок, приймаємо величину партії запуску на конвеєр П1 = 12 штук.

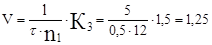

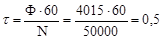

Швидкість руху конвеєра

м/хв.,

м/хв.,

де l = 5 м – середня віддаль між верстатами;

хв. – такт випуску; k = 1,5 – коефіцієнт запасу.

хв. – такт випуску; k = 1,5 – коефіцієнт запасу.

Необхідну довжину конвеєра визначимо при розробці плану дільниці.

В якості допоміжних транспортних засобів використаємо спеціальну тару – касети, в яких розміщаються деталі для переміщення конвеєром. Касети закріплюються до кареток конвеєра.

Вносимо в маршрутну карту технологічного процесу операції переміщення заготовок під номером 006. Назва операції – “Транспортна” з приміткою, що вона виконується після операцій 005, 010, ..., 075.

Після контрольної операції 080 деталі складаються в піддони на площадці для готових деталей, з якої електронавантажувачем мод. ЭП-201 переміщаються на дільницю складання, що відображено в маршрутній карті як операція 081.

Список літератури

1. Встановлення типу та організаційної форми виробництва. Методичні вказівки до практичної роботи з дисципліни

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Вышэйшая школа, 1983. – 256 с.

3. Долматовский Г.А. Справочник технолога по обработке металлов резанием. – Москва: Государственное научно-техническое издательство машиностроительной литературы, 1962. – 1239 с.

4. Обработка металлов резанием. Справочник технолога / Под ред.А.А. Панова. – Москва: Машиностроение, 2004. – 784 с.

5. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть II. Нормативы режимов резания. – Москва: Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам, 1990. – 473 с.

6. Расчеты экономической эффективности новой техники. Справочник / Под общ. ред. К.М. Великанова. – Ленинград: Машиностроение, 1990. – 448 с.

7. Режимы резания. Справочник / Под общ. ред. Ю.В. Барановского. – Москва: Машиностроение, 1973. – 407 с.

8. Руденко П.О. Проектування технологічних процесів у машинобудуванні. – Київ: Вища школа, 1993. – 414 с.

9. Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 912 с.

10. Справочник технолога машиностроителя. В 2-х т. Т.2 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 944 с.

11. Технология машиностроения (специальная часть) / C.А. Картавов. – Київ: Вища школа, 1984. – 272 с.

12. Токаренко В.М. Технологія автодорожного машинобудування і ремонт машин: Курсове проектування. – Київ: Вища школа, 1992. – 127 с.

13. Худобин Л.В., Гурьянихин В.Ф., Берзин В.Р. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Москва: Машиностроение, 1989. – 288 с.

Дата: 2019-05-29, просмотров: 391.