Розмірні ланцюги розраховують як методом повної взаємозамінності (максимума-мінімума), так і методами неповної взаємозамінності [9].

Методика розрахунку технологічних розмірних ланцюгів полягає в тому, що послідовно розв’язують складні рівняння спочатку для дволанкових, потім триланкових і т.д. ланцюгів, забезпечуючи наявність для кожного з рівнянь однієї невідомої величини.

Номінальні розміри заготовок отримують у залежності від обраного способу їх запису. При цьому граничні розміри повинні залишатись незмінними, тобто такими, які отримані у результаті розрахунків. Незначні заокруглення номінальних значень розмірів допускаються тільки за умови збільшення припусків на механічне оброблення [10].

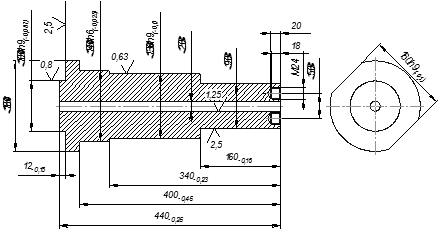

Рис. 2.__. Креслення деталі для проведення технологічного розмірного аналізу.

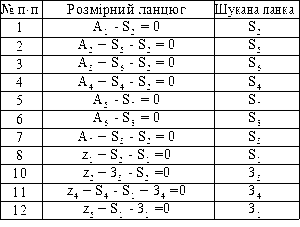

Рівняння для розрахунку технологічних ланцюгів зводять у таблицю за прикладом табл. 2.5.2.1

Таблиця 2.5.2.1.

Розмірний аналіз технологічного процесу.

| № з/п | Розрахункове рівняння | Вихідне рівняння | Розмір, що визначається |

| 1 | – А1 + S9 = 0 | А1 = S9 | S9 |

| ... | ... | ... | ... |

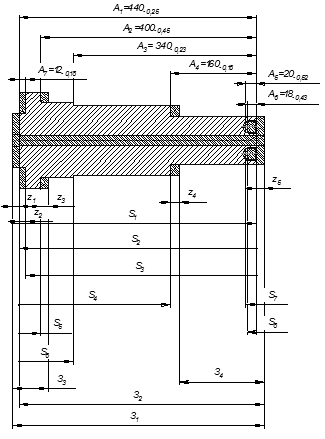

На рис. 2.5.2.12.5 показано суміщений ескіз деталі та заготовки, на якому вказуємо розміри деталі  з допусками, розміри заготовки

з допусками, розміри заготовки  , технологічні розміри

, технологічні розміри  і розміри припусків

і розміри припусків  (рис. 2.5.2.1). Через проміжні поверхні проводимо лінії, між якими вказуємо технологічні розміри

(рис. 2.5.2.1). Через проміжні поверхні проводимо лінії, між якими вказуємо технологічні розміри  , що отримують після виконання кожного переходу. Розрахунок проводимо користуючись розмірною схемою технологічного процесу [9].

, що отримують після виконання кожного переходу. Розрахунок проводимо користуючись розмірною схемою технологічного процесу [9].

Оскільки всі діаметральні розміри мають спільну технологічну базу – вісь обертання вала, що реалізована центровими отворами, розмірний аналіз проводимо лише для лінійних розмірів. Конструкторські ланки, відповідно до креслення деталі (рис. 2.__), є такими:

А1 = 440-0,25;

А2 = 400-0,45;

А3 = 340-0,23;

А4 = 160-0,16;

А5 = 20-0,52;

А6 = 18-0,43;

А7 = 12-0,18

Мінімальні значення припусків:

Z1 min= Z5 min= 3,0 мм; Z2 min= Z3 min= Z4 min= 2,2 мм;

Рис. 2.5.2.1Схема технологічного розмірного аналізу

Розмірні ланцюги подано в табл. 2.5.2.2

Таблиця 2.5.2.2

Рівняння технологічних розмірних ланцюгів

Якщо замикаючою ланкою буде конструкторський розмір, то розрахунок буде таким:

Ланцюг 2.

А2 + S5 – S2=0;

З дволанкового ланцюга 1 – S2 = 440-0,25;

S5= S2 –А2;

S2 = 440-0,25 ‑ 400-0,45=40+0,2 (мм).

Якщо замикаючою ланкою буде розмір припуску, то розрахунок буде наступний:

Ланцюг 14.

Z1=S1 – S2;

Z1min=S1min – S2max;

S1min = Z1min + S2max = 3,0 + 440 = 443 мм.

Допуск розміру S2 приймаємо по 14 квалітету рівним 1,8 мм.

Тоді:

S1mах = 443 + 1,8 = 444,8 мм.

S1 = 444  мм.

мм.

Звідси:

Z1 = 444  - 440-0,25 = 4±1,0 (мм).

- 440-0,25 = 4±1,0 (мм).

Визначення режимів різання

Розрахунок режимів різання проводимо за емпіричними формулами для одного ( чорнового ) переходу операції.

Модель верстату встановлюється після обчислення теоретичних значень режимів різання, точніше, необхідної потужності на приводі верстата. При цьому враховуються характеристики точності верстату, габаритні розміри, характер оброблення тощо. Після вибору моделі верстату коректуються режими різання за його паспортними даними .

Глибина різання : t := 2.0 мм Подача : S = 0.З мм/об

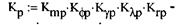

Швидкість різання обчислюємо за формулою :

(2.5.3.1)

(2.5.3.1)

де Т - стійкість інструменту ;

у - коефіцієнт швидкості різання

у - коефіцієнт швидкості різання

- коефіцієнт , що враховує вплив матеріалу ;

- коефіцієнт , що враховує вплив матеріалу ;

- коефіцієнт, що враховує стан поверхні;

- коефіцієнт, що враховує стан поверхні;

- коефіцієнт , що враховує матеріал інструменту ;

- коефіцієнт , що враховує матеріал інструменту ;

,m, x, y - коефіцієнт і показники степеня , значення яких

,m, x, y - коефіцієнт і показники степеня , значення яких

наведено в таблицях ; вони залежать від виду обробки , матеріалу деталі, матеріалу інструменту і характеристики подачі.

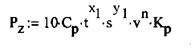

Силу різання обчислюємо за формулою :

(2.5.3.2)

(2.5.3.2)

де Ср, х, у, n – стала і показники степеня, що враховують конкретні умови різання (приймаються згідно таблиць) ;

-поправочний коефіцієнт, що враховує фактичні умови різання.

Потужність різання, кВт ,розраховуємо по такій формулі:

(2.5.3.3)

(2.5.3.3)

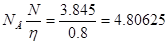

Тоді, потужність приводу верстату буде :

де  = 0,8 - коефіцієнт корисної дії . Згідно цих данних вибираємо токарний багатошпіндельний вертикальний напівавтомат 1283 з такими параметрами :

= 0,8 - коефіцієнт корисної дії . Згідно цих данних вибираємо токарний багатошпіндельний вертикальний напівавтомат 1283 з такими параметрами :

■ найбільший діаметр оброблюваної заготовки : 400 мм ;

■ потужність головного приводу , кВт : 20 ;

■ частота обертання шпінделя : 43—635 об/хв ;

■ подача : 0,064 – 4,002 мм/об .

Дата: 2019-05-29, просмотров: 409.