Вихідні дані: річна програма випуску деталі – N =50 000 шт.; режим роботи – двозмінний; маса деталі ‑  кг.

кг.

1. Орієнтовне визначення типу виробництва.

Орієнтовно встановлений тип виробництва – великосерійний для річної програми випуску N =50 000 шт. та маси деталі  кг.

кг.

2. Дійсний річний фонд часу Fд роботи устаткування.

Прийнятий дійсний річний фонд часу роботи устаткування – Fд = 4055 год при кількості робочих змін – 2 [9, c.18].

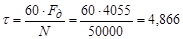

3. Такт випуску деталей:

хв.

хв.

4. Розроблення попереднього маршруту виготовлення деталі і його наближене нормування.

Технологічний маршрут оброблення деталі “Корпус ДПТМ 999.100.001”.

005. Вертикально-фрезерна.

Фрезерувати пов. 1 та 14 одноразово одночасно з перевстановленням.

Пристрій двомісний, різальний інструмент – фреза торцьова; одночасне оброблення двох площин у двох заготовках з перевстановленням. Контрольний інструмент – скоба.

010. Вертикально-свердлильна.

1. Свердлити 2 отв. 9 послідовно з поворотом заготовки.

2. Розвернути 2 отв. 9 послідовно з поворотом заготовки.

Пристрій – одномісний поворотний. Різальні інструменти – свердло, розвертка. Допоміжний інструмент – патрон швидкозмінний. Контрольний інструмент – калібр – пробка.

015. .........................................................

020. .........................................................

025. .........................................................

030. Горизонтально-розточувальна.

1. Розточити пов. 7 та 6 начисто послідовно.

2. Розточити пов. 3 та 2 начисто послідовно.

Пристрій – одномісний. Різальний інструмент – різці розточувальні (4 шт.). Допоміжний інструмент – борштанга розточувальна (2 шт.). Контрольний інструмент – калібр-пробки.

035 Алмазно-розточувальна.

Розточити пов. 2 та 6 тонко одночасно.

Пристрій – одномісний. Різальний інструмент – різці розточувальні (2 шт.). Допоміжний інструмент – борштанга розточувальна (2 шт.). Вимірювальний інструмент – калібр-пробки.

5.Розрахунок коефіцієнта закріплення операцій і встановлення типу виробництва.

Результати наближеного нормування технологічного маршруту оброблення деталі зведено в табл. 2.1.

Таблиця 2.1.

Наближене нормування технологічного процесу оброблення деталі.

| Номер, назва, зміст операції | Розрахункове значення ТО , хв | Φk | ТШТ, хв |

| 005. Вертикально-фрезерна Фрезерувати пов. 1 та 14 одноразово одночасно з перевстановленням | Т005 = 1,286; Т1 = 0,0059·L = 0,0059·218 = 1,286; | 1,51 | 1,942 |

| 010. Вертикально-свердлильна 1.Свердлити 2 отв. 9 послідовно з поворотом заготовки. 2.Розвернути 2 отв. 9 послідовно з поворотом заготовки. | Т010 = Т1 + Т2=0,107 + 0,084 = 0,191; Т1 = 2·0,00056·D·L = 2·0,00056·8·12 = 0,107; Т2 = 2·0,000436·D·L = 2·0,000436·8·12 = 0,084; | 1,41 | 0,269 |

| 015. | .................................................................... | ... | ... |

| 020. | .................................................................... | ... | ... |

| 025. | .................................................................... | ... | ... |

| 030. Горизонтально-розточувальна 1.Розточити пов. 7 та 6 начисто послідовно. 2.Розточити пов. 3 та 2 начисто послідовно. | Т030 = Т1 + Т2 = 0,406 + 0,729 = 1,135; Т1 = 0,00018·(D1·L1+ D2·L2) =0,00018·(40·27+ 47·25) = 0,406; Т2 = 0,00018·(D1·L1+ D2·L2) = 0,00018·(70·27+ 80·25) = 0,729; | 3,25 | 3,689 |

| 035. Алмазно-розточувальна Розточити пов. 2 та 6 тонко паралельно. | Т030 = Т1 = 0,360 ; Т1 = 0,00018·(D2·L2) = 0,00018·(80·25) = 0,360; | 3,25 | 1,170 |

Нормативний коефіцієнт завантаження устаткування для попередньо встановленого великосерійного типу виробництва приймаємо рівним hн = 0,85;

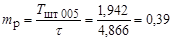

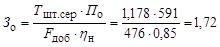

Розрахункова кількість робочих місць  на операції 005 “Вертикально-фрезерна”:

на операції 005 “Вертикально-фрезерна”:

.

.

Прийнята кількість робочих місць (верстатів) –  .

.

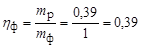

Фактичний коефіцієнт завантаження робочого місця (верстата)  :

:

.

.

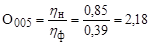

Загальна кількість можливих (для інших деталей) фрезерних операцій -  які можуть бути виконані на даному робочому місці (верстаті) при нормативному завантаженні

які можуть бути виконані на даному робочому місці (верстаті) при нормативному завантаженні  :

:

.

.

Результати розрахунків для решти операцій технологічного процесу обробки наведені в табл. 2.2.

Таблиця 2.2.

Кількість робочих місць (верстатів) та їх коефіцієнти завантаження

| № з/п | № операції | Назва операції |

|

|

|

| О | ||

| Поперед. знач. | Кінцеве знач. | Поперед. знач. | Кінцеве знач. | ||||||

| 1 | 005 | Вертикально-фрезерна | 1,942 | 0,39 | 1 | 1 | 0,39 | 0,39 | 3 |

| 2 | 020 | Горизонтально-розточувальна | 2,746 | 0,56 | 1 | 1 | 0,56 | 0,56 | 2 |

| 3 | 030 | Горизонтально-розточувальна | 3,689 | 0,76 | 1 | 2 | 0,76 | 0,38 | 3 |

| 4 | 035 | Алмазно-розточувальна. | 1,170 | 0,24 | 1 | 1 | 0,24 | 0,24 | 4 |

| 5 | 010 | Вертикально-свердлильна. | 0,269 | 0,06 | 1 | 1 | 0,06 | 0,12 | 8 |

| 6 | 015 | Вертикально-свердлильна. | 0,085 | 0,02 | 1 | 0,02 | |||

| 7 | 025 | Вертикально-свердлильна. | 0,188 | 0,04 | 1 | 0,04 | |||

| Разом по ТП: | 10,089 |

| 6 |

| 20 | ||||

Розрахунково встановлено, що технологічний процес оброблення деталі “Корпус ДПТМ 999.100.001” доцільно реалізувати на 6-ти робочих місцях (верстатах). Операція 030 „Горизонтально-розточувальна” виконується на двох робочих місцях (верстатах) – кінцевий коефіцієнт завантаження робочого місця – 0,38. Операції 010, 015 та 020 „Вертикально-свердлильна” здійснюються на одному робочому місці (верстаті) кінцевий коефіцієнт завантаження якого – 0,12. Для повнішого використання дійсного фонду часу роботи устаткування, робочі місця (верстати) можуть використовуватися для виконання відповідних операцій з виготовлення інших деталей.

Загальна кількість робочих місць необхідних для виконання маршруту обробки деталі –  .

.

Загальна кількість всіх можливих операцій які можуть бути виконані на встановлених верстатах –  .

.

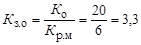

Коефіцієнт закріплення операцій:

.

.

Відповідно до ГОСТ 14.004-83 отримуємо – великосерійний тип виробництва (  ).

).

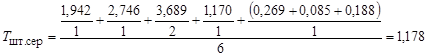

Середня норма штучного часу  :

:

хв

хв

6. Встановлення організаційної форми виробництва.

Середнє число робочих місць  які припадають на одну операцію.

які припадають на одну операцію.

.

.

Виконується умова  , тому доцільно застосувати групову форму організації виробництва.

, тому доцільно застосувати групову форму організації виробництва.

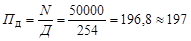

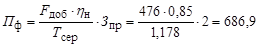

Орієнтовне добове завдання  :

:

деталей,

деталей,

де Д – кількість робочих днів у році (прийнято Д = 254 дні).

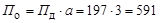

Попередня величина партії запуску  :

:

деталь,

деталь,

де а – періодичність запуску партії деталей (прийнято а = 3 дні).

Кількість змін  , які необхідні для оброблення партії деталей розміром

, які необхідні для оброблення партії деталей розміром  :

:

зміни,

зміни,

де  – добовий фонд часу роботи устаткування в одну зміну (прийнято

– добовий фонд часу роботи устаткування в одну зміну (прийнято  хв.).

хв.).

Прийняте число змін  зміни.

зміни.

Фактична кількість деталей у партії  :

:

деталей.

деталей.

Приймаємо  деталей.

деталей.

Технологічна частина

Дата: 2019-05-29, просмотров: 373.

, хв

, хв