4.4.2.1. – 4.4.2.2. Дробление и измельчение

Исходное сырье поступает в одновальцовую дробилку CEB 16/40, затем в молотковую мельницу CHM 23/20, где происходит измельчение сырья до нужного размера до 0,5 – 1,0 мм. .

4.4.2.3. Обогащение твердого сплава

После измельчения сырье направляется в магнитный сепаратор ПБС-63/50. Магнитная сепарация позваляет значительно отделить твердосплавный лом от стали, что благоприятно влияет на параметры процесса.

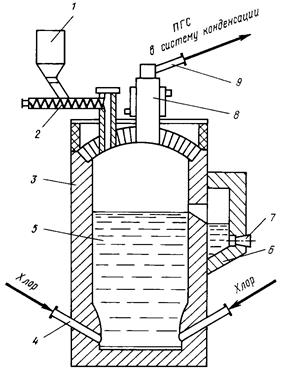

4.4.2.4. Хлорирование в расплаве

Далее обогащенный твердосплавный концентрат хлорируют в эвтектическом расплаве хлоридов натрия и калия (температура плавления меньше 600°C). Хлорирование в расплаве имеет ряд преемуществ перед другими методами хлорироания их числе: непрерывность процесса, позволяющая автоматизировать управление; более высокие скорость процесса и удельная производительность основного аппарата; более эффективные массо - и теплообмен; ненужно сырье брикетировать.

Твердосплавный концентрат шнековым питателем на зеркало расплава. В нижнюю зону хлоратора через фурмы подается хлор, который барботирует через расплав хлоридов. Проходя через слой расплавленных хлоридов, хлор нагревается и вступает во взаимодействие с диспергированным в расплаве концентратом.

Солевая ванна состоит из хлоридов, натрия, калия и образующихся при взаимодействии концентрата с хлором CoCl2, FeCl3, ZnCl2 и CuCl2

При барботировании хлора в хлораторе создается интенсивная циркуляция расплава, что обеспечивает эффективный массо-и теплообмен, высокие скорости процесса хлорирования и соответственно повышенную производительность аппаратуры.

Расплав, содержащий сумму хлоридов кобальта, железа периодически по мере накопления необходимо сливать из хлоратора и направляют на дальнейшую переработку.

Сливаемый из хлоратора расплав хлоридов содержит непрохлорированный остаток, улерод и др [3].

4.4.2.5. Очистка расплава хлоридов от нерастворимого остатка

Очистка расплава хлоридов от нерастворимого остатка осуществляется отстаиванием.

Отстаивание обеспечивает очистку от непрохлорированного остатка примерно на 80%. Метод отстаивания связан с необходимостью возврата осадка в хлоратор, что является трудоемкой операцией [3].

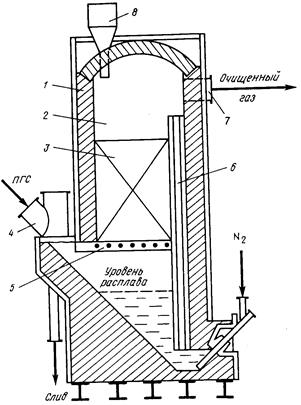

4.4.2.6. Очистка парогазовойсмеси от хлоридов железа

Метод "солевой" очистки основан на большей термической стабильности комплексов МFeС14 (М = Na, К) по сравнению с комплексами, образованными оксохлоридом вольфрама и титана с хлоридами натрия и калия. При контакте ПГС с хлоридами натрия и калия хлориды железа связываются в прочные комплексы. Термическая стабильность соединений TiC14 и WOCl4 с МС1 (М = Na, К) в сопоставимых условиях значительно ниже; W и Ti хлоридами щелочных металлов не удерживаются.

Оксохлорид вольфрама соединений не образует c МС1 (М = Na, К). Тетрахлорид титана с хлоридом натрия не взаимодействует, а с хлоридом калия образует термически непрочное соединение К2Т1С16.

В пар переходят хлориды щелочных металлов, что и объясняет их появление в системе конденсации после аппарата солевой очистки - солевого оросительного фильтра (СОФ).

Реализация процесса связана с использованием расплавов хлоридов натрия и калия: это делается для понижения температуры плавления расплава, уменьшения его вязкости. Кроме того, хлороферраты калия термически более устойчивы и, следовательно, степень очистки повышается. В промышленной практике для работы в СОФ используют отработанный электролит магниевого производства, содержащий хлориды калия и натрия.

Температурный режим процесса "солевой" очистки определяется двумя факторами. С понижением температуры расплава прочность комплексов хлоридов железа с хлоридами щелочных металлов возрастает и очистка парогазовойсмеси от этих элементов улучшается. В то же время снижение температуры приводит к увеличению потерь титана с расплавом за счет образования соединений с хлористым калием K2TiCl6. Повышение температуры > 600°С нежелательно, так как степень очистки от железа падает.

Солевая очистки ПГС смеси может быть осуществлена: в слое насадки из хлоридов натрия или калия, барботированием через расплав хлоридов щелочных металлов, орошением парогазовой смеси легкоплавким расплавом хлористых солей в скруббере. Скруббер, орошаемый легкоплавким расплавом хлоридов щелочных металлов, который органически вписывается в конденсационную систему и размещается на выходе их хлоратора перед конденсационной системой. В этом случае очистка парогазовой смеси совмещается с ее охлаждением, что стабилизирует температурный режим процесса конденсации очищенной ПГС. Очистка хлоропроизводных вольфрама и титана от хлоридов железа обеспечивается на ~ 95% [3].

4.4.2.7. Конденсация ПГС

После солевой очистки ПГС поступает систему конденсации. Устройства конденсации ПГС предназначаются для: удаления ПГС из аппарата хлорирования; отвода тепла от ПГС с целью достижения температур, при которых происходит совместная или селективная конденсация компонентов; сбора продуктов конденсации.

В зависимости от способа осуществления процессов конденсации ПГС их можно разделить на три типа система раздельной или селективной конденсации твердых и жидких хлоридов; система совместной конденсации; комбинированная система конденсации. В ПГС, образующегося при хлорировании твёрдого сплава, содержится большое количество “твердого” оксохлорида вольфрама и значительно меньшее количество хлорида титана, следовательно, необходимо выделяют часть "твердых" хлоридов на первых ступенях конденсации, осуществляемой в камерных конденсаторах. Для такого процесса используется комбинированная система конденсации.

Комбинированная система конденсации. Температура, при которой начинается образование твердых частиц (~ 200°С), не зависит от производительности хлоратора и определяется составом ПГС.

|

Число оросительных конденсаторов колеблется от трех до четырех, а температуры (на выходе) падают от ~ 70 до - 6°С.

Важным положительным моментом работы комбинированной системы является то, что значительная часть хлорида вольфрама извлекается в твердом состоянии и может быть непосредственно использована для дальнейшей переработки.

Сконденсированный тетрахлорид титана, скорее всего, будет содерхать твердй оксохлорид вольфрама. Тетрахлорид титана можно очистить: дистилляцией, фильтрацией, отстаиванием, центрифугированием или комбинацией этих способов.

Комбинированная система конденсации имеют онедостаток: невозможность эффективно поддерживать требуемый уровень теплосъема в зависимости от температуры окружающего воздуха, рабочего состояния оборудования и его производительности.

4.4.2.8. Фильтрация технического TiCl4

Очистка технического тетрахлорида титана. Технический TiCl4 содержит растворенные примеси и некоторое количество твердых примесей в виде тонкой взвеси (~ 10 г/л). Для очистки от тврдых частиц TiCl4 фильтруют через керамические, металлокерамические патроны, асбест и т.п.

4.4.2.9. Описание аппаратурной схемы

4.4.2.9. Описание аппаратурной схемы

1 – Бункер исходного сырья

2 – Одновальцовая дробилка CEB 16/40

3 – Бункер для хранения раздробленного сырья

4 – Молотковая мельница CHM 23/20

5 – Бункер для хранения размолотого сырья

6 – Магнитный сепаратор ПБС-63/50

7 – Бункер для хранения твердосплавного концентрата

8 – Бункер для хранения ферромагнитного концентрата

9 – Хлоратор

10 – Бункер и дозатор для хранения сухого NaCl

11 – Бункер и дозатор для хранения сухого KCl

12 – Газовый баллон для хранения сжиженного хлора

13 – Газовый баллон для хранения сжатого кислорода

14 – Реактор для приготовления хлорирующего газа

15 – Реактор для осаждения непрореагировавшего сырья

16 – Бункер для хранения отработавшего расплава хлоратора

17 – Система теплорегулирования хлоратора (электронагев, воздоохлаждение)

18 – Емкость с холодной водой

19 – Емкость с водой

20 – Солевой фильтр с аэролфтной циркуляцией расплава

21 – Бункер для хранения отработавшего расплава фильтра

22 – Комбинированная система конденсации ПГС

23 – Система теплорегулирования комбинированной системы конденсации ПГС (воздоохлаждение)

24 – Бункер для хранения WOCl4

25 – Фильтр

26 – Емкость для хранения TiCl4

Дата: 2019-05-29, просмотров: 387.