Свойства твердых сплавов и, следовательно, области их применения зависят от состава и зернистости карбидной фазы (WC, TiC, TaC), а также от соотношения карбидной и связывающей фаз. Регулированием этих факторов можно в определенных пределах менять свойства сплавов.

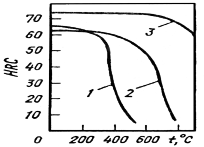

Рис.2.3.1. Зависимость твердости различных инструментальных материалов от температуры испытания:

1 - углеродистая сталь; 2 - быстрорежущая сталь; 3 - твердый сплав

|

В соответствии с ГОСТ 3882–74 в РФ выпускают три группы твердых сплавов: вольфрамовая (однокарбидная), титановольфрамовая (двухкарбидная), и титанотанталовольфрамовая (трехкарбидная). Их марки, состав и физико-механические свойства приведены в табл.2.4.1

Сплавы вольфрамовой группы (WC-Со) имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они теплостойки до 800 °С. Их применяют в режущем инструменте для обработки чугунов, сталей, цветных сплавов и неметаллических материалов. Повышенная износостойкость и сопротивляемость ударам сплавов группы ВК определяет их применение в горном инструменте и для изготовления штампов, пуасонов, матриц, фильер и т.п.

Сплавы второй группы (WC-TiC-Co) имеют более высокую теплостойкость (до 900–1000 °С) и твердость. Это связано с тем, что карбид вольфрама частично растворяется в карбиде титана при температуре спекания с образованием твердого раствора (Ti, W) С, имеющего более высокую твердость, чем WC. Структура карбидной фазы зависит от соотношения WC и TiC в шихте. В сплаве Т30К4 образуется одна карбидная фаза - твердый раствор (Ti, W) С, который придает сплаву максимальную твердость (HRA 92), но пониженную прочность. В остальных сплавах этой группы количество WC превышает растворимость в TiС, поэтому карбиды вольфрама в них присутствуют в виде избыточных частиц. Эти сплавы применяют в основном для высокоскоростной обработки сталей и чугунов.

Третью группу образуют сплавы системы (WC-TiC-TaC-Co). В этих сплавах структура карбидной основы представляет собой твердый раствор (Ti, Та, W) С, и избыток WC. Сплавы этой группы отличатся от предыдущей большей прочностью, лучшей сопротивляемостью вибрациям и выкрашиванию. Они применяются в наиболее тяжелых условиях резания - при черновой обработке стальных поковок, отливок, а также труднообрабатываемых сталей и сплавов.

Общим недостатком рассмотренных сплавов, помимо высокой хрупкости, является повышенная дефицитность исходного вольфрамового сырья - основного компонента, определяющего их повышенные физико-механические характеристики [7].

Таблица 2.3.1. Марки, химический состав и характеристики спеченных твердых сплавов (ГОСТ 3882–74) [7].

| Группы | Марки | Массовая доля основных компонентов в смеси порошков,% | Физико-механические свойства | |||||

| WC | TiC | TaC | Co | Предел прочности при изгибе, МПа (кгс/мм2), не менее | Плотность, (кг/м3) · 10–3 | Твердость по Роквеллу по шкале А, [HRA] не менее | ||

| Вольфрамовая | ВК3 | 97 | – | – | 3 | 1176 (120) | 15,0–15,3 | 89,5 |

| ВК3-М | 97 | – | – | 3 | 1176 (120) | 15,0–15,3 | 91,0 | |

| ВК4-В | 96 | – | – | 4 | 1470 (150) | 14,9–15,2 | 88,0 | |

| ВК6 | 94 | – | – | 6 | 1519 (155) | 14,6–15,0 | 88,5 | |

| ВК6-М | 94 | – | – | 6 | 1421 (145) | 14,8–15,1 | 90,0 | |

| ВК6-ОМ | 92 | – | 2 | 6 | 1274 (130) | 14,7–15,0 | 90,5 | |

| ВК6-В | 94 | – | – | 6 | 1666 (170) | 14,6–15,0 | 87,5 | |

| ВК8 | 92 | – | – | 8 | 1666 (170) | 14,4–14,8 | 88,0 | |

| ВК8-В | 92 | – | – | 8 | 1813 (185) | 14,4–14,8 | 86,5 | |

| ВК8-ВК | 92 | – | – | 8 | 1764 (180) | 14,5–14,8 | 87,5 | |

| ВК10 | 90 | – | – | 10 | 1764 (180) | 14,2–14,6 | 87,0 | |

| ВК10-КС | 90 | – | – | 10 | 1862 (190) | 14,2–14,6 | 85,0 | |

| ВК11-В | 89 | – | – | 11 | 1960 (200) | 14,1–14,4 | 86,0 | |

| ВК11-ВК | 89 | – | – | 11 | 1862 (190) | 14,1–14,4 | 87,0 | |

| ВК15 | 85 | – | – | 15 | 1862 (190) | 13,9–14,4 | 86,0 | |

| ВК20 | 80 | – | – | 20 | 2058 (210) | 13,4–13,7 | 84,0 | |

| ВК20-КС | 80 | – | – | 20 | 2107 (215) | 13,4–13,7 | 82,0 | |

| ВК10-ХОМ | 88 | – | 2 | 10 | 1470 (150) | 14,3–14,7 | 89,0 | |

| Титановольф- рамовая | Т30К4 | 66 | 30 | – | 4 | 980 (100) | 9,5–9,8 | 92,0 |

| Т15К6 | 79 | 15 | – | 6 | 1176 (120) | 11,1–11,6 | 90,0 | |

| Т14К8 | 78 | 14 | – | 8 | 1274 (130) | 11,2–11,6 | 89,5 | |

| Т5К10 | 85 | 6 | – | 9 | 1421 (145) | 12,4–13,1 | 88,5 | |

| Т8К7 | 85 | 8 | – | 7 | 1519 (155) | 12,8–13,1 | 90,5 | |

| Титанотантало-вольфрамовая | ТТ7К12 | 81 | 4 | 3 | 12 | 1666 (170) | 13,0–13,3 | 87,0 |

| ТТ8К6 | 84 | 8 | 2 | 6 | 1323 (135) | 12,8–13,3 | 90,5 | |

| ТТ10К8-Б | 82 | 3 | 7 | 8 | 1617 (165) | 13,5–13,8 | 89,0 | |

| ТТ20К9 | 71 | 8 | 12 | 9 | 1470 (150) | 12,0–12,5 | 91 | |

Таблица 2.3.2. Область применения твердых сплавов [7]

| Марки | Применение |

| Для обработки материалов резанием | |

| ВК3 | Чистового точения с малым сечением среза, окончательного нарезания резьбы, развертывания отверстий и других аналогичных видов обработки серого чугуна, цветных сплавов и неметаллических материалов (резины, фибры, пластмассы, стекла, стеклопластиков, и т.д.). Резки листового стекла |

| ВК3-М | Чистовой обработки (точения, растачивания, нарезания резьбы, развертывания) твердых, легированных и отбеленных чугунов, цементированных и закаленных сталей, а также высокоабразивных неметаллических материалов |

| ВК6-ОМ | Чистовой и получистовой обработки твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точения, растачивания, развертывания, нарезания резьбы, шабровки) |

| ВК6-М | Получистовой обработки жаропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, бумаги, стекла. Обработки закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания |

| ТТ8К6 | Чистового и получистового точения, растачивания, фрезерования и сверления серого и ковкого чугуна, а также отбеленного чугуна. Непрерывного точения с небольшими сечениями среза стального литья, высокопрочных, нержавеющих сталей, в том числе и закаленных. Обработки сплавов цветных металлов и некоторых марок титановых сплавов при резании с малым и средним сечением среза |

| ВК6 | Чернового и получернового точения, предварительного нарезания резьбы токарными резцами, получистового фрезерования сплошных поверхностей, рассверливания и растачивания отверстий, зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов |

| ВК8 | Чернового точения при неравномерном сечении среза и прерывистом резании, строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных сплавов и неметаллических материалов. Обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана |

| ВК10-ХОМ | Сверления, зенкерования, развертывания, фрезерования и зубофрезерования стали, чугуна, некоторых труднообрабатываемых материалов и неметаллов цельнотвердосплавным, мелкоразмерным инструментом |

| ВК15 | Режущего инструмента для обработки дерева |

| Т30К4 | Чистового точения с малым сечением среза (типа алмазной обработки); нарезания резьбы и развертывание отверстий незакаленных и закаленных углеродистых сталей |

| Т15К6 | Получернового точения при непрерывном резании, чистового точения при прерывистом резании, нарезания резьбы токарными резцами и вращающимися головками, получистового и чистового фрезерования сплошных поверхностей, рассверливания и растачивания предварительно обработанных отверстий, чистового зенкерования, развертывания и других подобных видов обработки углеродистых и легированных сталей |

| Т14К8 | Чернового точения при неравномерном сечения среза и непрерывном резании; чернового фрезерования сплошных поверхностей, рассверливания литых и кованных отверстий, чернового зенкерования и других подобных видов обработки углеродистых и легированных сталей |

| Т5К10 | Чернового точения при неравномерном сечении среза и прерывистом резании, фасонного точения, отрезки токарными резцами; чистового строгания; чернового фрезерования прерывистых поверхностей и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине |

| Т8К7 | Фрезерования труднообрабатываемых чугунов |

| ТТ7К12 | Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при равномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Тяжелого сверления отверстий в стали, чернового фрезерования углеродистых и легированных сталей |

| ТТ10К8-Б | Черновой и получистовой обработки некоторых марок труднообрабатываемых материалов, нержавеющих сталей аустенитного класса, маломагнитных сталей и жаропрочных сталей и сплавов в том числе титановых |

| ТТ20К9 | Фрезерования стали, особенно фрезерование глубоких пазов и других видов обработки, предъявляющих повышенные требования к сопротивлению сплава тепловым и механическим циклическими нагрузками |

| Для бесстружковой обработки металлов, быстроизнашивающихся деталей машин, приборов и приспособлений | |

| ВК3, ВК6, ВК3-М, ВК6-М | Сухого волочения проволоки из стали, цветных металлов и их сплавов при небольшой степени обжатия. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих без ударных нагрузок |

| ВК8 | Волочения, калибровки и прессования прутков и труб из стали цветных металлов и их сплавов. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках |

| ВК10 | Волочения и калибровки прутков и труб из стали, цветных металлов и их сплавов при средней степени обжатия Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при ударных нагрузках средней интенсивности |

| ВК15 | Волочения и прессования прутков и труб из стали при повышенной степени обжатия. Штамповки, высадки, обрезки, вытяжки углеродистых и качественных сталей при ударных нагрузках малой интенсивности |

| ВК10-КС | Штамповки, высадки, вытяжки легированных и специальных сталей при ударных нагрузках малой интенсивности |

| ВК20-КС | Штамповки, высадки, обрезки легированных и специальных сталей и сплавов при ударных нагрузках средней интенсивности |

| ВК20К | Объемной штамповки и высадки при обычной и повышенной температурах углеродистых легированных и специальных сталей при ударных нагрузках высокой интенсивности |

Дата: 2019-05-29, просмотров: 328.