Крышки подшипников изготавливают из чугуна марки СЧ15. Различают крышки накладные и закладные.

На рисунке 8.15, а-г показаны основные конструкции накладных крышек, на рисунке 8.15, а, б, г – так называемых глухих, а на рисунке 8.15, в – с отверстием для выходного конца вала.

Форма крышек зависит от конструкции опоры вала. Чаще всего торец вала не выступает за пределы подшипника. Поэтому наружная поверхность крышки – плоская (рисунок 8.15, а – в). Если торец вала выступает за пределы подшипника, то крышку выполняют по рисунку 8.15, г.

Положение крышки при сборе определяется ее фланцем. Поэтому поясок с центрирующей цилиндрической поверхностью делают небольшим, чтобы он не мешал установке крышки по торцу корпуса. Обычно принимают

,

,

8=12

8=12

где b – ширина канавки

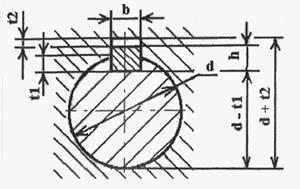

Расчет призматических шпонок.

Соединения в которых роль соединительной детали выполняют шпонки, установленные в пазах вала или втулки и служащие для передачи крутящего момента, как с вала на сопрягаемую с ним деталь, так и наоборот.

Рис. - Выбор шпонок осуществляем в зависимости от диаметра вала

Таблица 9.1. Выбор шпонок

| Диаметр вала | Сечение шпонки bxh | Глубина паза | Радиус закругления r или фаска s·45° | |

| t1 | t2 | |||

| Св. 10 до 12 >>12>>17 >>17>>22 >>22>>30 | 4x4 5x5 6x6 8x7 | 2.5 3 3.5 4.0 | 1.8 2.3 2.8 3.3 | 0.08-0.16 0.16-0.25 0.16-0.25 0.16-0.25 |

| Св. 30 до 38 >>38>>44 >>44>>50 >>50>>58 >>58>>65 | 10x8 12x8 14x9 16x10 18x11 | 5.0 5.0 5.5 6.0 7.0 | 3.3 3.3 3.8 4.3 4.4 | 0.25-0.4 |

| Св. 65 до 75 >>75>>85 >>85>>95 >>95>>110 >>110>>130 | 20x12 22x14 25x14 28x16 32x18 | 7.5 9.0 9.0 10.0 11.0 | 4.9 5.4 5.4 6.4 7.4 | 0.4-0.6 |

Длину шпонок выбирают из ряда: 6-8-10-12-14-16-18-20-25-28-32-36-40-45-50-56-63-70-80-90-100-110-125-160-180-200-250.

Материал шпонок – сталь чистотянутая для шпонок с sв=990 МПа.

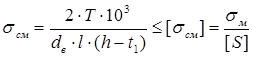

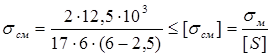

Проверка на смятие:

,

,

где Т – передаваемый момент, Н×м;

dв - диаметр вала;

l – рабочая длина шпонки;

h - высота шпонки

(h-t1)=0,4×h - при одинаковых материалах вала и втулки;

t1 - высота шпоночного паза вала;

[sсм] - допускаемое напряжение на смятие, Мпа;

Эскизный проект

Эскизный проект является наиболее ответственной частью курсового проекта, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

Эскизный проект редуктора выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге в масштабе 1:1.

На этапе выполнения эскизного проекта проводится проработка конструкций зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов (см. п. 8). После согласования эскизного проекта редуктора с руководителем студент может переходить к выполнению технического проекта.

На сборочном чертеже редуктора приводятся следующие данные:

Размеры:

- габаритные, необходимые для определения размеров места установки, изготовления тары, транспортировки;

- установочные и присоединительные, необходимые для установки изделия на месте монтажа, а также определения размеров и места положения элементов, которые присоединяются к данному изделию. К присоединительным размерам относятся размеры выступающих концов входного и выходного валов;

- исполнительные (сборочные) размеры. Например, размеры отверстий под штифты, если они обрабатываются в процессе сборки, размеры зазоров между подшипниками и упорными торцами крышек, если они контролируются при сборке;

- посадочные, определяющие характер сопряжении;

Техническую характеристику изделия:

- передаточное отношение;

- частоту вращения валов;

- вращающий момент на тихоходном валу.

Техническую характеристику размещают на сборочном поле чертежа над основной надписью. При этом над текстовой частью характеристики, выполненной в виде таблицы, помещают заголовок «Техническая характеристика».

Технические требования к изделию, где указывают:

- требования, предъявляемые к сборке, настройки и регулировке изделия (например, «Расточку отверстий корпуса проводить в сборе корпуса», «Плоскость разъема перед сборкой покрыть герметиком»);

- требования к отделке (например, «Необработанные поверхности внутри редуктора красить маслостойкой краской, снаружи – серой нитроэмалью»);

- требования к эксплуатации (например, по смазке редуктора «В редуктор залить 3,5 л масла И-50А»).

Общий вид редуктора должен содержать:

- необходимое число видов;

- разрез распределительного вала;

- виды, раскрывающие конструкции крепления шкивов и муфты на валы;

- техническую характеристику.

МУФТЫ

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента.

Классификация муфт

Из большого конструктивного разнообразия можно выделить следующие группы муфт:

Глухие – соединяют два вала так, что полученное соединение работает как одно целое. Наиболее распространены глухие муфты втулочные и фланцевые (поперечно-свертные). Продольно-свертные муфты применяли для соединения отдельных частей длинных трансмиссионных валов. В настоящее время они имеют ограниченное применение.

Компенсирующие – соединяют валы, имеющие незначительные смещения – осевые, радиальные и угловые. Компенсирующие муфты жесткие не смягчают толчков; компенсирующие муфты упругие смягчают толчки за счет деформации упругих элементов, передающих вращающий момент.

К жестким компенсирующим муфтам относятся кулачковые расширительные муфты, кулачково-дисковые, зубчатые, цепные, шарнирные и др.

К упругим компенсирующим муфтам относятся муфты со змеевидными пружинами, муфты с гильзовыми пружинами, втулочно-пальцевые с упругой оболочкой и др.

Управляемые или сцепные муфты – соединяют и разъединяют валы во время работы при помощи механизма управления. В этих муфтах используется кулачковое или зубчатое зацепление – кулачковые муфты, или трение – фрикционные муфты.

Самоуправляемые – автоматически действующие муфты предназначаются для предохранения привода от перегрузок, передачи момента лишь в одном направлении, ограничения скорости, осуществления плавного пуска привода и т. д.

К этой группе относятся муфты со срезным штифтом, фрикционные предохранительные, центробежные и др.

Расчет муфт

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому расчет муфт ведут не по номинальному моменту М, а по расчетному моменту Мр:

,

,

где kр – коэффициент режима работы (таблица 11.1);

- вращающий момент, Нм;

- вращающий момент, Нм;

=290/157=1,8

=290/157=1,8

N – мощность, Вт;

- угловая скорость, рад/с;

- угловая скорость, рад/с;

n – частота вращения, об/мин.

Муфты, имеющие распространение, стандартизованы. Основными характеристиками муфт являются величина момента, на передачу которого муфта рассчитана, и диаметры соединяемых валов.

Диаметр вала под муфту может быть определен расчетом на чистое кручение по пониженным допускаемым напряжениям [τ]=20-35 Н/мм²:

Таблица 11.1 – Коэффициент режима работы  для привода от электродвигателя

для привода от электродвигателя

| Наименование машин | Коэффициент режима

|

| Динамомашины | 1,0-2,0 |

| Вентиляторы центробежные и воздуходувки | 1,25-1,5 |

| Насосы центробежные | 1,5-2,0 |

| Насосы и компрессоры поршневые | 2,0-3,0 |

| Конвейеры ленточные | 1,25-1,5 |

| Конвейеры винтовые, скребковые и цепные | 1,5-2,0 |

| Станки металлообрабатывающие с непрерывным движением | 1,25-1,5 |

| Станки металлообрабатывающие с возвратно-поступательным движением | 1,5-2,5 |

| Станки деревообделочные | 1,5-2,0 |

| Мельницы шаровые, дробилки, ножницы, молоты | 2,0-3,0 |

| Элеваторы, подъемники, краны | 3,0-4,0 |

Примечание. Для привода от поршневых двигателей значения  следует увеличить на 50-70%.

следует увеличить на 50-70%.

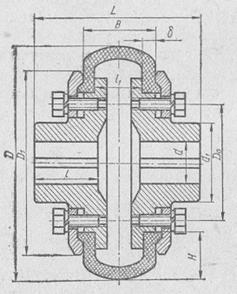

Муфта с упругой оболочкой (рисунок 11.10) характерна тем, что в качестве упругого элемента используется резиновая оболочка, напоминающая автомобильную шину. Для облегчения сборки иногда применяют разъемную, состоящую из двух половин оболочку или заменяют последнюю несколькими упругими хомутами, имеющими такую же форму сечения.

Рисунок11.10 – Муфта с упругой оболочкой

Резиновая оболочка обладает большой упругостью, что придает муфте высокие компенсирующие свойства: осевое смещение от 3 до 6 мм, радиальное – от 2 до 6 мм и угловое – от 2 до 6º. Кроме того, одна полумуфта может повернуться относительно другой на угол до 30º.

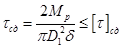

Условие прочности оболочки на сдвиг в сечении около зажима:

,

,

где Мр – расчетный момент, Нмм;

- окружная сила в сечении около зажима, Н;

- окружная сила в сечении около зажима, Н;

- диаметр окружности в сечении около зажима, мм;

- диаметр окружности в сечении около зажима, мм;

- длина окружности, мм;

- длина окружности, мм;

τ – толщина оболочки, мм;

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

В таблице 11.6 приведены основные размеры муфт с упругой оболочкой.

Таблица 11.6 - Основные размеры муфт с упругой оболочкой, мм

| Диаметр вала d | Допускаемый расчетный момент Мр, Нм |

| Размер,мм | |||||||||

| от | до | D | L | Dо | d 1 | l | l1 | B | H | δ | ||

| 10 | 18 | 15 | 400 | 84 | 62 | ---- | 32 | 26 | 16 | 23 | 14 | 5 |

| 12 | 22 | 30 | 4000 | 104 | 64 | 50 | 34 | 28 | 16 | 28 | 18 | 6 |

| 18 | 30 | 80 | 4000 | 136 | 88 | 65 | 45 | 35 | 18 | 38 | 24 | 6 |

| 25 | 35 | 150 | 3000 | 178 | 125 | 85 | 60 | 47 | 35 | 50 | 31 | 10 |

| 30 | 50 | 300 | 3000 | 210 | 150 | 110 | 80 | 59 | 38 | 60 | 37 | 12 |

Дата: 2019-05-29, просмотров: 301.

, об/мин

, об/мин