Расчёт и выбор электродвигателя

При выборе типа электродвигателя следует руководствоваться следующими критериями:

─ тип привода, для которого подбирается электродвигатель, и режим его работы;

─ тип источника питания;

─ характеристика нагрузки (максимальная величина нагрузки, уровень колебания нагрузки, максимальная угловая скорость);

─ эксплуатационные условия (температура, давление, влажность окружающего воздуха, воздействие вибрационных нагрузок, необходимый ресурс работы, максимально допускаемые габариты и масса).

В приводах измерительных приборов, роботизированных измерительных модулей, измерительных устройств, встроенных в ГПС в зависимости от характера решаемых задач применяются как синхронные, так и асинхронные электродвигатели длительного действия. В измерительных автоматах привод с помощью кулачковых, кулачково-рычажных, винтовых и других передаточных механизмов осуществляет установку деталей на измерительные позиции, арретирование измерительных наконечников, транспортирование деталей, их сортировку и ряд других операций. В приводах измерительных автоматов наиболее часто используются асинхронные электродвигатели общего назначения питаемые электрическим током напряжением 220 В,380 В, частотой 50 Гц. Отечественная промышленность выпускает электрические двигатели мощностью 0,06…400 кВт, с частотой вращения 750, 1500, 3000 мин-1. Чем ниже частота вращения вала электродвигателя, тем больше его габариты и масса, но с увеличением частоты вращения растет общее передаточное отношение привода, а, следовательно, и его стоимость. Чаще всего в приводах с непрерывным вращением применяют двигатели с угловой скоростью n эд = 1500 об/мин.

Примечание. Для волновой передачи целесообразно применять высокоскоростные электродвигатели n эд = 3000 … 9000 об/мин.

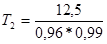

Определение общего передаточного отношения привода, i общ.

,

,

Где, wэд ─ угловая скорость вала электродвигателя, с-1;

wрв ─ угловая скорость кулачкового распределительного вала, с-1.

При известной скорости вращения вала электродвигателя, которая предварительно была принята равной, nэд = 1500 об/мин, wэд определяется по формуле:

wэд =(П nэд)/30,

wэд=(3,14*1500)/30

wэд=157,

Где, n – угловая скорость вала электродвигателя, мин-1. Угловая скорость распределительного вала или выходного вала редуктора (если она не задана) может быть рассчитана по формуле:

wрв = (2П )/tц

wрв = (6,28)/0,35;

wрв=17,94;

Где, tц ─ период цикла работы автомата, прибора, модуля, с.

Определение КПД привода

Общий КПД привода определяется как произведение КПД отдельных передач привода.

Например, для привода с двухступенчатым червячно-цилиндрическим редуктором общий КПД определяется по формуле

hобщ = hрп hзп hчп h4п hм

hобщ=0,96*0,96*(0,96)*0,96;

hобщ=0,8497;

где hрп = 0,96 ─ КПД ременной передачи;

hзп = 0,98 ─ КПД цилиндрической зубчатой передачи;

hчп = 0,8 ─ КПД червячной передачи;

hвп = 0,85 – КПД волновой передачи;

hк = 0,96 ─ КПД конической передачи;

hм = 0,96 ─ КПД муфты;

hп = 0,99 ─ КПД пары подшипников.

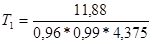

Определение требуемой мощности двигателя, P эд.

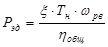

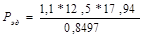

Требуемая мощность двигателя, Pэд определяется по формуле

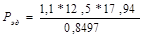

,

,

;

;

где, Тн ─ момент нагрузки на распределительном кулачковом валу или на выходном валу привода, Нм, задано в ТЗ;

Рэд ─ мощность электродвигателя, Вт.

x - коэффициент запаса, учитывающий динамические нагрузки в момент разгона.

x=1,05…1,1.

По расчетному значению Рэд производится выбор электродвигателя, по табл.2.1. Техническую характеристику выбранного электродвигателя занести в таблицу 2.2.

|

ТИП

| Мощность N, Вт | Число оборотов вала n, мин |

Габаритные размеры |

ВЕС, Кг | |||||||

| Диаметр вала на входе, d, | Длинна от корпуса до вала, l, | Наибольшая ширина корпуса, B | Наибольшая длинна корпуса, L | Наибольшая высота корпуса, H | Расстояние от оси вала до основания, h | ||||||

| АОЛ-011-4 | 50 | 1500 | 10 | 23 | 115 | 189 | 140 | 63 | 3 | ||

| АОЛ-012-4 | 80 | 1500 | 10 | 23 | 115 | ||||||

203

220

236

197

197

Таблица 2.1 – Типоразмеры и техническая характеристика электродвигателей типа АОЛ.

Таблица 2.2. – Техническая характеристика выбранного электродвигателя

|

Тип Электродвигателя |

Мощность, Вт |

Частота вращения, Мин-1 | |

| АОЛ-22-4 | 400 | 1500 |

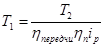

Силовой расчет привода

Величина крутящих моментов на валах привода находится, исходя из величин крутящего момента на кулачковом валу Тн (выходном валу привода) и КПД соответствующих передач.

, [Н·м];

, [Н·м];

, [Н·м];

, [Н·м];

, [Н·м].

, [Н·м].

Найденные значения w и Т заносятся в таблицу 3.1.

Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле

, [Н·м];

, [Н·м];

, [Н·м];

, [Н·м];

[Н·м];

[Н·м];

, [Н·м].

, [Н·м].

[Н·м].

[Н·м].

Определение сечения ремня

Сечение ремня выбирается в зависимости от передаваемой мощности и предполагаемой окружной скорости ремня по таблице 4.1.

Таблица 4.1. – Выбор сечения ремня

| Передаваемая мощность, кВт | Рекомендуемые сечения при скорости ремня, м/с | ||

| до 5 | 5-10 | св. 10 | |

| До 1 (вкл.) | 0, А | 0, А | 0, А |

| Св. 1 до 2 | 0, А, Б | 0, А | 0, А |

| > 2 > 4 | А, Б | 0, А, Б | 0, А |

| > 4 > 7,5 | Б, В | А, Б | А, Б |

| > 7,5 > 15 | В | Б, В | Б, В |

Рисунок 4.1. Сечение ремня 0, А

Материал

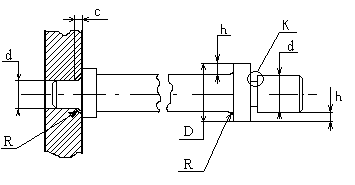

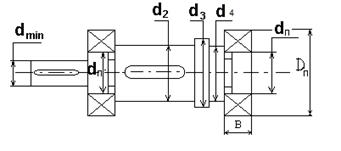

Расчет валов

Для обеспечения вращательного движения подвижные системы приборов располагаются на деталях, которые в зависимости от вида нагружения называются валами или осями. Валом называется деталь, которая служит для передачи вращательного момента и одновременно является базой подвижной вращающейся системы.

Оси и валы для оптимизации габаритных размеров, массы и прочности выполняются ступенчатой формы.

Участки осей и валов, соприкасающиеся с опорами, называют цапфами.

Для фиксации деталей на валах в осевом направлении служат буртики, высота заплечиков, h которых ориентировочно должна быть принята следующих размеров при диаметре вала:

до 20ммh = 0,5 … 3мм

20 … 40ммh = 2,5 … 5мм

40 … 60ммh = 4,5 … 8мм

|

Рисунок 6.1. Основные конструктивные элементы валов

Концы валов следует заканчивать фасками. Места перехода от меньшего диаметра вала к большему называется галтелью. Галтели могут быть как постоянного, так и переменного радиусов. Радиус галтели, для несопряженных поверхностей, следует принимать по следующей рекомендации:

При разности диаметров:

(D ─ d)>2,…,4 мм R»1,…,2 мм.

(D ─ d)>4,…,6 мм R»2,…,3 мм.

При неподвижном соединении вала и насаженной на него детали (например, колесо, шкив, червяк и т. д.) вал имеет галтель, радиус которой R, а насаженная деталь ─ фаску размером С. Причем, катет фаски должен быть больше радиуса галтели С > R, что обеспечивает плотное прилегание ступицы к буртику вала.

Рекомендации по выбору радиуса галтели и фаски:

При d = 10…15мм; R = 1мм С = 1,5мм

d = 15…40мм; R = 1,5мм С = 2мм

d = 40…80мм; R = 2мм С = 3мм

Для плотного прилегания торца подшипника качения фланцу вала делают проточки, размеры которой нормализуются в зависимости от применяемого инструмента, см. раздел 8.4.

Радиус закругления внутреннего кольца подшипника «r» должен быть также больше радиуса галтели вала R1 в местах посадки подшипников.

Валы изготавливают из углеродистых и легированных сталей. Обычно применяют сталь 35, 40, 45, 40Х с термообработкой ─ нормализация или улучшение. Для неответственных валов Ст5, Ст3. Расчет валов производят по следующим этапам:

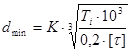

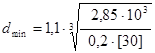

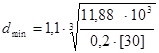

Проектный расчет валов

На ранней стадии проектирования при отсутствии данных об изгибающих моментах. Весьма приближенно диаметр выходного конца вала может быть найден по величине крутящего момента и по заниженным значениям допускаемого напряжения кручения [t] » 20…35Мпа по формуле:

, (6.1)

, (6.1)

Где К ─ коэффициент, учитывающий послабление вала шпоночным пазом. К = 1,1.

- крутящий момент на i – том валу.

- крутящий момент на i – том валу.

Полученное значение округляется до целого числа. Каждая последующая ступень определяется увеличиванием предыдущей на величину от 2 до 5мм - di = di – 1 + (2…5), (6.2)

|

Диаметр вала под подшипники округлить до стандартного значения диаметра внутреннего кольца подшипника.

Рисунок 6.2. Пример оформления эскиза вала.

Проектный расчёт валов проводить в следующей последовательности:

Разработка эскиза вала

Эскиз вала разработать в соответствии с базовой конструкцией редуктора.

Диаметральные размеры определять по формулам (6.1), (6.2).

Расчёт ступеней вала d1, d 2 , d 3 по формуле (6.2).

I. Предварительный проектный расчет и конструирование. В результате выполнения этого этапа определяют наименьший диаметр вала и разрабатывают его конструкцию. При конструировании учитывают для обеспечения сборки возможность свободного продвижения деталей вдоль вала до места их посадки, а также осевую фиксацию этих деталей на валу.

II. Проверочный расчёт вала. Этот этап проводится после эскизного проектирования всего узла, определения точек приложения нагрузки и реакции опор, построение эпюр изгибающих и крутящих моментов, определения опасного сечения вала .

III. Уточнённый проверочный расчет. Этот этап проводится после окончательной разработки конструкции и служит для определения коэффициента запаса прочности для опасного сечения вала или для нескольких предположительно опасных сечений.

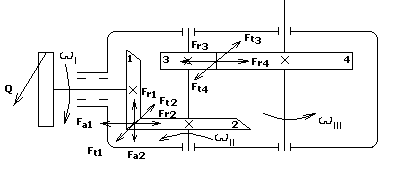

Проверочный расчет валов

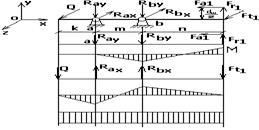

Примеры нагружения для различных схем редукторов.

Рисунок 6.5. Схема нагружения коническо-цилиндрического редуктора с прямозубыми колёсами.

Fr ─ радиальные силы.

Ft ─ окружные силы.

Fа ─ осевая сила.

|

Рисунок 6.6.Пример схемы нагружения и эпюры изгибающих и крутящих моментов входного вала коническо-цилендрического редуктора

Эскизный проект редуктора

Эскизный проект является наиболее ответственной частью курсовой работы, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

На этапе выполнения эскизного проекта проводится проработка конструкции зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов. Соотношения конструктивных элементов зубчатых колес, крышек подшипниковых узлов, корпусов редукторов.

Конструирование зубчатых, червячных колес, червяков.

По результатам расчета в эскизном проекте вычерчиваются контуры зубчатых, червячных колес и червяков. Следующим шагом является конструктивная отработка их формы.

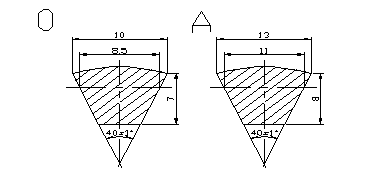

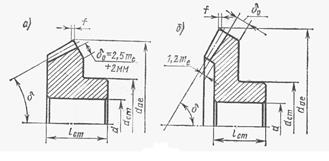

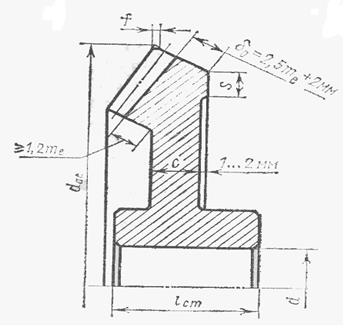

Конические зубчатые колеса

Конструктивные формы конических зубчатых колес с внешним диаметром вершин зубьев dae£120 мм показаны на рис. 8.3. При угле делительного конуса d³30° колеса выполняют по рис. 8.3, а, а при угле d³45° - рис. 8.3, б. Если угол делительного конуса находится между 30 и 45°, то допускаются обе формы конических колес. Размер ступицы определяют по формуле:

На рис.8.4 показана форма конического зубчатого колеса при внешнем диаметре зубьев dae>120 мм. При относительно небольших диаметрах колеса изготавливают из прутка, при больших диаметрах заготовки получают свободной ковкой с последующей токарной обработкой.

Рисунок 8.3.Конструктивные размеры конических колёс

Рисунок 8.4.Конструктивные размеры конических колёс.

При любой форме колес внешние углы зубьев притупляют фаской f, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия. Торец зубчатого венца используют для установки заготовки при нарезании зубьев. Для уменьшения объема точной механической обработки выполняют выточки глубиной 1…2 мм.

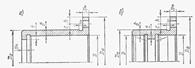

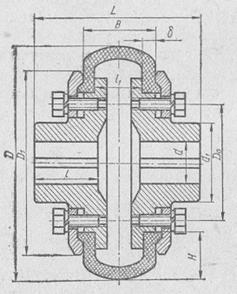

Конструирование стаканов

Конструкция стакана определяется схемой расположения подшипников. На рисунке 8.14., а –б показаны варианты, наиболее часто встречающиеся на практике. Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки δ принимают в зависимости от диаметра отверстия D под подшипник по таблице 8.14.

Рисунок 8.14.Конструктивные особенности стаканов

Таблица 8.14. Толщина стенки стакана .

| D | До 52 | Свыше 52 до 80 |

| δ | 4…5 | 6…8 |

Толщина упорного буртика δ1 толщина фланца δ2 (см. рисунок 8.14)

Высоту упорного буртика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником.

Диаметр d и число винтов для крепления стакана к корпусу берут по таблице 8.4.

Таблица 8.4. Размеры стаканов подшипника.

| D | 40…62 | 63…95 |

| d | 6 | 8 |

| Число винтов | 4 | |

Минимальный диаметр фланца стакана Dф получается, если принять:

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку. На рисунке 8.14, а показан профиль канавки на наружной поверхности стакана, а размеры ее элементов приведены в таблице 8.4.

Эскизный проект

Эскизный проект является наиболее ответственной частью курсового проекта, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

Эскизный проект редуктора выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге в масштабе 1:1.

На этапе выполнения эскизного проекта проводится проработка конструкций зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов (см. п. 8). После согласования эскизного проекта редуктора с руководителем студент может переходить к выполнению технического проекта.

На сборочном чертеже редуктора приводятся следующие данные:

Размеры:

- габаритные, необходимые для определения размеров места установки, изготовления тары, транспортировки;

- установочные и присоединительные, необходимые для установки изделия на месте монтажа, а также определения размеров и места положения элементов, которые присоединяются к данному изделию. К присоединительным размерам относятся размеры выступающих концов входного и выходного валов;

- исполнительные (сборочные) размеры. Например, размеры отверстий под штифты, если они обрабатываются в процессе сборки, размеры зазоров между подшипниками и упорными торцами крышек, если они контролируются при сборке;

- посадочные, определяющие характер сопряжении;

Техническую характеристику изделия:

- передаточное отношение;

- частоту вращения валов;

- вращающий момент на тихоходном валу.

Техническую характеристику размещают на сборочном поле чертежа над основной надписью. При этом над текстовой частью характеристики, выполненной в виде таблицы, помещают заголовок «Техническая характеристика».

Технические требования к изделию, где указывают:

- требования, предъявляемые к сборке, настройки и регулировке изделия (например, «Расточку отверстий корпуса проводить в сборе корпуса», «Плоскость разъема перед сборкой покрыть герметиком»);

- требования к отделке (например, «Необработанные поверхности внутри редуктора красить маслостойкой краской, снаружи – серой нитроэмалью»);

- требования к эксплуатации (например, по смазке редуктора «В редуктор залить 3,5 л масла И-50А»).

Общий вид редуктора должен содержать:

- необходимое число видов;

- разрез распределительного вала;

- виды, раскрывающие конструкции крепления шкивов и муфты на валы;

- техническую характеристику.

МУФТЫ

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента.

Классификация муфт

Из большого конструктивного разнообразия можно выделить следующие группы муфт:

Глухие – соединяют два вала так, что полученное соединение работает как одно целое. Наиболее распространены глухие муфты втулочные и фланцевые (поперечно-свертные). Продольно-свертные муфты применяли для соединения отдельных частей длинных трансмиссионных валов. В настоящее время они имеют ограниченное применение.

Компенсирующие – соединяют валы, имеющие незначительные смещения – осевые, радиальные и угловые. Компенсирующие муфты жесткие не смягчают толчков; компенсирующие муфты упругие смягчают толчки за счет деформации упругих элементов, передающих вращающий момент.

К жестким компенсирующим муфтам относятся кулачковые расширительные муфты, кулачково-дисковые, зубчатые, цепные, шарнирные и др.

К упругим компенсирующим муфтам относятся муфты со змеевидными пружинами, муфты с гильзовыми пружинами, втулочно-пальцевые с упругой оболочкой и др.

Управляемые или сцепные муфты – соединяют и разъединяют валы во время работы при помощи механизма управления. В этих муфтах используется кулачковое или зубчатое зацепление – кулачковые муфты, или трение – фрикционные муфты.

Самоуправляемые – автоматически действующие муфты предназначаются для предохранения привода от перегрузок, передачи момента лишь в одном направлении, ограничения скорости, осуществления плавного пуска привода и т. д.

К этой группе относятся муфты со срезным штифтом, фрикционные предохранительные, центробежные и др.

Расчет муфт

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому расчет муфт ведут не по номинальному моменту М, а по расчетному моменту Мр:

,

,

где kр – коэффициент режима работы (таблица 11.1);

- вращающий момент, Нм;

- вращающий момент, Нм;

=290/157=1,8

=290/157=1,8

N – мощность, Вт;

- угловая скорость, рад/с;

- угловая скорость, рад/с;

n – частота вращения, об/мин.

Муфты, имеющие распространение, стандартизованы. Основными характеристиками муфт являются величина момента, на передачу которого муфта рассчитана, и диаметры соединяемых валов.

Диаметр вала под муфту может быть определен расчетом на чистое кручение по пониженным допускаемым напряжениям [τ]=20-35 Н/мм²:

Таблица 11.1 – Коэффициент режима работы  для привода от электродвигателя

для привода от электродвигателя

| Наименование машин | Коэффициент режима

|

| Динамомашины | 1,0-2,0 |

| Вентиляторы центробежные и воздуходувки | 1,25-1,5 |

| Насосы центробежные | 1,5-2,0 |

| Насосы и компрессоры поршневые | 2,0-3,0 |

| Конвейеры ленточные | 1,25-1,5 |

| Конвейеры винтовые, скребковые и цепные | 1,5-2,0 |

| Станки металлообрабатывающие с непрерывным движением | 1,25-1,5 |

| Станки металлообрабатывающие с возвратно-поступательным движением | 1,5-2,5 |

| Станки деревообделочные | 1,5-2,0 |

| Мельницы шаровые, дробилки, ножницы, молоты | 2,0-3,0 |

| Элеваторы, подъемники, краны | 3,0-4,0 |

Примечание. Для привода от поршневых двигателей значения  следует увеличить на 50-70%.

следует увеличить на 50-70%.

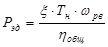

Муфта с упругой оболочкой (рисунок 11.10) характерна тем, что в качестве упругого элемента используется резиновая оболочка, напоминающая автомобильную шину. Для облегчения сборки иногда применяют разъемную, состоящую из двух половин оболочку или заменяют последнюю несколькими упругими хомутами, имеющими такую же форму сечения.

Рисунок11.10 – Муфта с упругой оболочкой

Резиновая оболочка обладает большой упругостью, что придает муфте высокие компенсирующие свойства: осевое смещение от 3 до 6 мм, радиальное – от 2 до 6 мм и угловое – от 2 до 6º. Кроме того, одна полумуфта может повернуться относительно другой на угол до 30º.

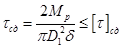

Условие прочности оболочки на сдвиг в сечении около зажима:

,

,

где Мр – расчетный момент, Нмм;

- окружная сила в сечении около зажима, Н;

- окружная сила в сечении около зажима, Н;

- диаметр окружности в сечении около зажима, мм;

- диаметр окружности в сечении около зажима, мм;

- длина окружности, мм;

- длина окружности, мм;

τ – толщина оболочки, мм;

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

В таблице 11.6 приведены основные размеры муфт с упругой оболочкой.

Таблица 11.6 - Основные размеры муфт с упругой оболочкой, мм

| Диаметр вала d | Допускаемый расчетный момент Мр, Нм |

| Размер,мм | |||||||||

| от | до | D | L | Dо | d 1 | l | l1 | B | H | δ | ||

| 10 | 18 | 15 | 400 | 84 | 62 | ---- | 32 | 26 | 16 | 23 | 14 | 5 |

| 12 | 22 | 30 | 4000 | 104 | 64 | 50 | 34 | 28 | 16 | 28 | 18 | 6 |

| 18 | 30 | 80 | 4000 | 136 | 88 | 65 | 45 | 35 | 18 | 38 | 24 | 6 |

| 25 | 35 | 150 | 3000 | 178 | 125 | 85 | 60 | 47 | 35 | 50 | 31 | 10 |

| 30 | 50 | 300 | 3000 | 210 | 150 | 110 | 80 | 59 | 38 | 60 | 37 | 12 |

Расчёт и выбор электродвигателя

При выборе типа электродвигателя следует руководствоваться следующими критериями:

─ тип привода, для которого подбирается электродвигатель, и режим его работы;

─ тип источника питания;

─ характеристика нагрузки (максимальная величина нагрузки, уровень колебания нагрузки, максимальная угловая скорость);

─ эксплуатационные условия (температура, давление, влажность окружающего воздуха, воздействие вибрационных нагрузок, необходимый ресурс работы, максимально допускаемые габариты и масса).

В приводах измерительных приборов, роботизированных измерительных модулей, измерительных устройств, встроенных в ГПС в зависимости от характера решаемых задач применяются как синхронные, так и асинхронные электродвигатели длительного действия. В измерительных автоматах привод с помощью кулачковых, кулачково-рычажных, винтовых и других передаточных механизмов осуществляет установку деталей на измерительные позиции, арретирование измерительных наконечников, транспортирование деталей, их сортировку и ряд других операций. В приводах измерительных автоматов наиболее часто используются асинхронные электродвигатели общего назначения питаемые электрическим током напряжением 220 В,380 В, частотой 50 Гц. Отечественная промышленность выпускает электрические двигатели мощностью 0,06…400 кВт, с частотой вращения 750, 1500, 3000 мин-1. Чем ниже частота вращения вала электродвигателя, тем больше его габариты и масса, но с увеличением частоты вращения растет общее передаточное отношение привода, а, следовательно, и его стоимость. Чаще всего в приводах с непрерывным вращением применяют двигатели с угловой скоростью n эд = 1500 об/мин.

Примечание. Для волновой передачи целесообразно применять высокоскоростные электродвигатели n эд = 3000 … 9000 об/мин.

Определение общего передаточного отношения привода, i общ.

,

,

Где, wэд ─ угловая скорость вала электродвигателя, с-1;

wрв ─ угловая скорость кулачкового распределительного вала, с-1.

При известной скорости вращения вала электродвигателя, которая предварительно была принята равной, nэд = 1500 об/мин, wэд определяется по формуле:

wэд =(П nэд)/30,

wэд=(3,14*1500)/30

wэд=157,

Где, n – угловая скорость вала электродвигателя, мин-1. Угловая скорость распределительного вала или выходного вала редуктора (если она не задана) может быть рассчитана по формуле:

wрв = (2П )/tц

wрв = (6,28)/0,35;

wрв=17,94;

Где, tц ─ период цикла работы автомата, прибора, модуля, с.

Определение КПД привода

Общий КПД привода определяется как произведение КПД отдельных передач привода.

Например, для привода с двухступенчатым червячно-цилиндрическим редуктором общий КПД определяется по формуле

hобщ = hрп hзп hчп h4п hм

hобщ=0,96*0,96*(0,96)*0,96;

hобщ=0,8497;

где hрп = 0,96 ─ КПД ременной передачи;

hзп = 0,98 ─ КПД цилиндрической зубчатой передачи;

hчп = 0,8 ─ КПД червячной передачи;

hвп = 0,85 – КПД волновой передачи;

hк = 0,96 ─ КПД конической передачи;

hм = 0,96 ─ КПД муфты;

hп = 0,99 ─ КПД пары подшипников.

Определение требуемой мощности двигателя, P эд.

Требуемая мощность двигателя, Pэд определяется по формуле

,

,

;

;

где, Тн ─ момент нагрузки на распределительном кулачковом валу или на выходном валу привода, Нм, задано в ТЗ;

Рэд ─ мощность электродвигателя, Вт.

x - коэффициент запаса, учитывающий динамические нагрузки в момент разгона.

x=1,05…1,1.

По расчетному значению Рэд производится выбор электродвигателя, по табл.2.1. Техническую характеристику выбранного электродвигателя занести в таблицу 2.2.

|

ТИП

| Мощность N, Вт | Число оборотов вала n, мин |

Габаритные размеры |

ВЕС, Кг | |||||||

| Диаметр вала на входе, d, | Длинна от корпуса до вала, l, | Наибольшая ширина корпуса, B | Наибольшая длинна корпуса, L | Наибольшая высота корпуса, H | Расстояние от оси вала до основания, h | ||||||

| АОЛ-011-4 | 50 | 1500 | 10 | 23 | 115 | 189 | 140 | 63 | 3 | ||

| АОЛ-012-4 | 80 | 1500 | 10 | 23 | 115 | ||||||

203

220

236

197

197

Таблица 2.1 – Типоразмеры и техническая характеристика электродвигателей типа АОЛ.

Таблица 2.2. – Техническая характеристика выбранного электродвигателя

|

Тип Электродвигателя |

Мощность, Вт |

Частота вращения, Мин-1 | |

| АОЛ-22-4 | 400 | 1500 |

Дата: 2019-05-29, просмотров: 323.

, об/мин

, об/мин