Принимаем момент, действующий против часовой стрелки со знаком «+», а по часовой стрелки - «─».

Расчет сил реакций опор в вертикальной плоскости.

Принимаем Σ Мау = 0

Q · K + Rby ·m (m + n) · Fr1·  /2 = 0;

/2 = 0;

. -0,000002272·(125)- 1- 0,00013· 18,5/2

. -0,000002272·(125)- 1- 0,00013· 18,5/2

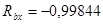

-0,999

-0,999

Для быстроходного вала:

Q · K + Rby ·m (m + n) · Fr1·  /2 = 0;

/2 = 0;

. -0,000002272·(125)- 1- 0,00013· 8,5/2

. -0,000002272·(125)- 1- 0,00013· 8,5/2

-0,997

-0,997

Принимаем Σ Мву = 0

Q (k+m)- Rby ·m- Fr1 ·n· Fa2·  /2 = 0;

/2 = 0;

.( 1(150)+ 0,000002274 ·25· 0,00013·37/2)/100

.( 1(150)+ 0,000002274 ·25· 0,00013·37/2)/100

6,4

6,4

Для быстроходного вала

Q (k+m)- Rby ·m- Fr1 ·n· Fa2·  /2 = 0;

/2 = 0;

( 1(150)+ 0,000002274 ·25· 0,00013·17/2)/40

( 1(150)+ 0,000002274 ·25· 0,00013·17/2)/40

1,49

1,49

Расчет и построение эпюр изгибающих моментов.

Расчет сил реакций опор в горизонтальной плоскости.

Принимаем Σ Мах = 0.

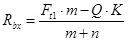

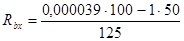

Q · K ─ Ft1 · m + Rbx · (m + n) = 0

Принимаем Σ Мвх = 0;

Q(k + m + n) ─ Rax · (m +n) + Ft1 · n = 0

Rax= Ft1 · n+ Q(k + m + n)/ (m +n)

Rax= 0,000039*175/125

Rax= 0,0000546

Для быстроходно вала:

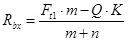

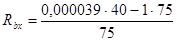

Q · K ─ Ft1 · m + Rbx · (m + n) = 0

Принимаем Σ Мвх = 0;

Q(k + m + n) ─ Rax · (m +n) + Ft1 · n = 0

Rax= Ft1 · n+ Q(k + m + n)/ (m +n)

Rax= 0,000039*100/75

Rax= 0,000052

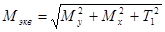

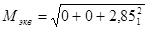

Определение эквивалентного момента опасного сечения вала

Наиболее часто опасным сечением является сечение вала, на котором устанавливают колесо. Т.к., обычно, в месте посадки вал имеет послабление сечения за счет шпоночного паза. В случае неопределённости выбора опасного сечения, просчитываются два наиболее

нагруженные сечения, и выбирается наибольший эквивалентный момент  , [Нмм].

, [Нмм].

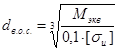

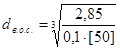

Определение диаметра участка вала под зубчатой шестерней,  ., [мм]

., [мм]

3,5

3,5

[su] ─ допускаемое напряжение изгиба. Для валов, выполненных из материала Сталь 45,

[du] = 45,…,50Мпа

Расчет подшипников на долговечность

Под долговечностью подшипника L, понимают такой срок службы в течение которого подшипники, проработавшие при данных условиях нагружения без объявления признаков усталости материала, составляют 90% общего числа.

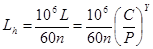

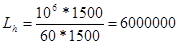

, где

, где  ;Lh ─ долговечность, час.

;Lh ─ долговечность, час.

L ─ долговечность, количество оборотов

n ─ угловая скорость, мин –1

С ─ динамическая грузоподъемность, Н

Р ─ наибольшая и двух опор вала эквивалентная нагрузка.

y – степенной коэффициент; для шариковых подшипников качения y=3; для роликовых подшипников качения y=3,3.

Долговечность подшипника не должна привышать 10tn, т. е. 350000 час.

3600 <Lh< 360000

В случае, если Lh< 36000 час, то необходимо увеличить грузоподъёмность подшипника, т. е. увеличить серию или выбрать подшипник следующим диаметром.

В случае, если Lh> 360000 час, то необходимо уменьшить грузоподъёмность или уменьшить диаметр вала под подшипник согласно условия в п. 6.2.2.7 по отношению и диаметру подшипника.

Эскизный проект редуктора

Эскизный проект является наиболее ответственной частью курсовой работы, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

На этапе выполнения эскизного проекта проводится проработка конструкции зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов. Соотношения конструктивных элементов зубчатых колес, крышек подшипниковых узлов, корпусов редукторов.

Конструирование зубчатых, червячных колес, червяков.

По результатам расчета в эскизном проекте вычерчиваются контуры зубчатых, червячных колес и червяков. Следующим шагом является конструктивная отработка их формы.

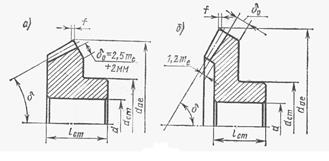

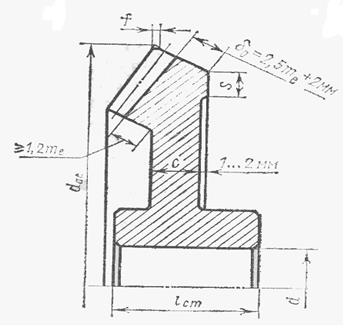

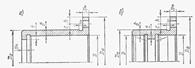

Конические зубчатые колеса

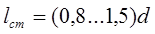

Конструктивные формы конических зубчатых колес с внешним диаметром вершин зубьев dae£120 мм показаны на рис. 8.3. При угле делительного конуса d³30° колеса выполняют по рис. 8.3, а, а при угле d³45° - рис. 8.3, б. Если угол делительного конуса находится между 30 и 45°, то допускаются обе формы конических колес. Размер ступицы определяют по формуле:

На рис.8.4 показана форма конического зубчатого колеса при внешнем диаметре зубьев dae>120 мм. При относительно небольших диаметрах колеса изготавливают из прутка, при больших диаметрах заготовки получают свободной ковкой с последующей токарной обработкой.

Рисунок 8.3.Конструктивные размеры конических колёс

Рисунок 8.4.Конструктивные размеры конических колёс.

При любой форме колес внешние углы зубьев притупляют фаской f, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия. Торец зубчатого венца используют для установки заготовки при нарезании зубьев. Для уменьшения объема точной механической обработки выполняют выточки глубиной 1…2 мм.

Конструирование стаканов

Конструкция стакана определяется схемой расположения подшипников. На рисунке 8.14., а –б показаны варианты, наиболее часто встречающиеся на практике. Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки δ принимают в зависимости от диаметра отверстия D под подшипник по таблице 8.14.

Рисунок 8.14.Конструктивные особенности стаканов

Таблица 8.14. Толщина стенки стакана .

| D | До 52 | Свыше 52 до 80 |

| δ | 4…5 | 6…8 |

Толщина упорного буртика δ1 толщина фланца δ2 (см. рисунок 8.14)

Высоту упорного буртика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником.

Диаметр d и число винтов для крепления стакана к корпусу берут по таблице 8.4.

Таблица 8.4. Размеры стаканов подшипника.

| D | 40…62 | 63…95 |

| d | 6 | 8 |

| Число винтов | 4 | |

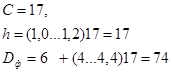

Минимальный диаметр фланца стакана Dф получается, если принять:

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку. На рисунке 8.14, а показан профиль канавки на наружной поверхности стакана, а размеры ее элементов приведены в таблице 8.4.

Дата: 2019-05-29, просмотров: 309.