Табл.2.2.

| Плазмообразующий газ | Эффективный КПД нагрева, % | Коэффициент сосредоточенности, см2 |

| Ar Ar + BF3 Ar + CCl4 Ar + WF6 | 60 68 66 70 | 11,6 14,5 13,8 15,2 |

Увеличение коэффициента сосредоточенности объясняется деионизирующим воздействием галогенов в периферийной области столба дуги, что приводит к уменьшению сечения области проводимости и к повышению температуры.

Известно положительное влияние галогенов на увеличение глубины проплавления при аргоно-дуговой сварке, что также связывается с эффектом контрагирования столба сварочной дуги. Проведенные автором эксперименты показали, что при плазменном поверхностном упрочнении в режиме дуги через слой галогенида, глубина уточненного слоя стали 45 увеличивается в 1,2-2,5 раза. Эффект увеличения глубины упрочнения тем выше, чем больше атомов галогена содержит флюсэ а также выше потенциал ионизации металла, входящего в соединение с галогеном, Галогены, увеличивающие глубину упрочненного слоя можно расположить в следующем порядке: фтор,->бром,->хлорэ->йод. Нанесение галогенов на поверхность металла связано с определенными трудностями, что ограничивает применение этого эффекта на практике.

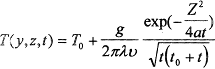

При использовании импульсной плазменной струи старость нагрева поверхности металла при длительности теплового импульса в пределах 100 мкс, достигает 107 ºС\с, а скорость охлаждения 106 º С\с. При сокращении длительности импульса до 10 мкс, скорость нагрева и охлаждения увеличивается на порядок. Распределение теплового потока импульсной струи описывается кривой нормального распределения , а коэффициент сосредоточенности имеет несколько большее значение [8]

(2.11)

По концентрации теплового потока в пятне нагрева импульсные плазменные струи приближаются к электронному лучу и намного превосходят стационарные плазменные струи. Тепловые процессы при плазменном поверхностном упрочнении наиболее просто можно вычислить по известным аналитическим выражениям [7], которые представляют собой решение дифференциальных уравнений теплопроводности в линейной постановке при линейных граничных условиях.

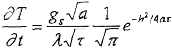

Уравнение процесса распространения тепла в массивном полубесконечном теле от мощного быстродвижущегося нормально-распределенного источника нагрева, каким является плазменная струя, имеет вид [7,9]

(2.12)

гдеТ - температура нагрева;

у,z - ширина и глубина пятна нагрева;

t - время;

То - температура тела;

g - эффективная мощность плазменной струи;

λ,α - коэффициенты теплопроводности,температуропроводности;

υ - скорость перемещения источников.

Мгновенная скорость охлаждения:

(2.13)

W = dT / dt

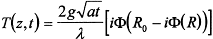

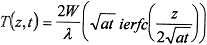

Уравнение распространения тепла для случая упрочнения плазменной дугой для точек, расположенных под центром анодного пятна, при скорости перемещения υ<3бм\ч имеет вид [10]

(2.14)

r - радиус анодного пятна;

ξ - координата (глубина).

Расчет по уравнению (2.12 – 2.14) показывает, что температура нагрева материала регулируется в интервале от начальной температуры до температуры плавления, скорость охлаждения от 104 до 106 º С\с.

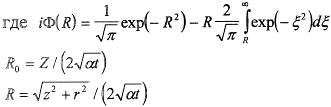

При действии на поверхность полубесконечного тела теплового источника движущегося вдоль оси X, следует различать медленнодвижущийея, быстродвижу-щийся и импульсный источники тепла. Первый случай имеет место тогда, когда теплонасыщение успевает произойти раньше, чем пятно нагрева пройдет расстояние, равное радиусу пятна нагрева. При этом максимальная температура нагрева материала находится в центре пятна нагрева. По мере увеличения скорости перемещения теплового источника максимум температуры сдвигается к краю нагрева, в сторону, противоположную направлению перемещения теплового источника. Если тепловой источник движется с постоянной скоростью, то через определенный промежуток времени температурное поле вокруг движущегося источника стабилизируется. При упрочнении импульсной плазменной струей, время распространения теплового потока соизмеримо со временем воздействия плазменной струи на материал. В реальных условиях после прекращения действия теплового источника происходит выравнивание температуры. При этом в начальный момент времени, после прекращения действия происходит продвижение изотермы с фиксированной температурой в глубь материала и после достижения определенной глубины Zmax имеет место, обратное перемещению данной изотермы [1,7]. Для одномерного случая температура любой точки материала на оси теплового источника, расположенного ниже плоскости Z = 0, определяется из выражения:

(2.15)

где Z -расстояние по оси;

ierfc - функция интеграла вероятности;

τим - длительность нагрева;

r - радиус пятна нагрева;

а, λ - коэффициенты температуропроводности и теплопроводности. При0 < 1 < τим в уравнении (2.5) приводится к упрощенному виду [1,7]

(2.16)

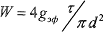

Плотность энергии в пятне нагрева W выражается по следующей зависимости:

гдеgэф - эффективная тепловая мощность плазменной струи(дуги),

τ- длительность нагрева,

d - диаметр пятна нагрева.

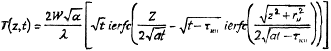

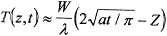

С целью последующего вычисления протяженности по глубине зоны нагрева до температуры Т удобно использовать выражение для расчета температур в неявном виде, полученное при допущении τ n ››√ at

(2.17)

где Z - глубина нагрева до температурыT ( z , t );

Из выражения (2.17) можно получить простую формулу определения протяженности по глубине зоны нагрева до заданной температуры за счет плазменного

нагрева.

(2.18)

Z ≈ 2√ aτим / π - Тλ /W

Для получения за один проход широкой упрочненной дорожки, при упрочнении применяют сканирование (магнитные или механические системы) плазменной струи (дуги) по поверхности в направление перпендикулярном поступательному перемещению. С целью упрощения модель для приближенной оценки парамет-ров сканирования можно представить в виде плоской задачи.

Известно, что в случае использования модели одновременного нагрева полу» бесконечного тела поверхностным тепловым источником с постоянной во времени интенсивностью, можно получить соотношении плотности мощностиgm , требуемой для достижения на поверхности максимальной температурыТтах

(2.19)

g т =Ттахаср√ π /4 at

где α -температуропроводность;

ср - объемная теплоемкость;

t - времся нагрева.

Для нагрева плазменной струей (дугой)

(2.20)

t = d / υ,g = gn / S

где d - диаметр пятна нагрева в направлении движения;

υ - скорость перемещения пятна, относительно детали;

gn - полная мощность, подводимая к плазмотрону;

S - площадь, обрабатываемая плазменной струей.

В случае упрочнения без оплавления поверхности, необходимо, чтобы Ттах а поверхности! материала не превышала температуру плавления

(2.21)

Ттах ≤Тпл

Тогда, согласно (2.19) и (2.21), должно выполняться условие

(2.22)

g т √ t ≤ Тпл аср√ π /4 a

где знак равенства соответствует максимальной глубине закалки, без оплавления поверхностности.

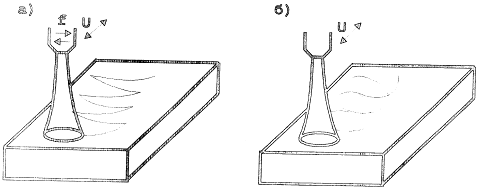

Рассмотрим пятно нагрева радиусом r, движущиеся по поверхности металла со скоростью υ и одновременно совершающее пилообразные колебания частотой f и амплитудой 2 d перпендикулярно направлению υ, рис. 2.2.

Рис.2.2. Схемы линейного (а) и кругового (б) сканирования.

Сканирующая плазменная струя создает на обрабатываемой поверхности усредненный источник тепла, размерами 2 r * 2 d , движущийся со скоростьюυ,

для которого время нагрева определяется соотношением:

t 1 =2 r /υ (2.23)

а плотность мощности: g т = g эф / 4 rd

где gэф - эффективная тепловая мощность.

Из (2.22) следует, что для максимальной глубины закалки необходимо, чтобы выполнялось условие:

(2.24)

g т √ t 1 = Тпл аср√π / 4а

Кроме того, сканирующая плазменная струя создает концентрированный источник тепла диаметром 2 r , скорость которого определяется из амплитуды и частоты колебаний, тогда время нагрева можно записать как:

(2.25)

t 2 = 2( 2 r / 4 df ) = r / df

Множитель 2 означает, что в крайних точках пятно нагрева находится вдвое дольше, чем в промежуточных. Тогда плотность мощности соответственно равна:

( 2.26)

g т2 = gn / π r 2

С целью исключения оплавления поверхности в крайних точках необходимо выполнение условия:

(2.27)

g 2 √ τ2 ‹ g 1 √τ1 ≤ Тпл аср√π / 4а

Амплитуда и частота сканирования должны соответствовать выражениям

(2,28)

√ d /f ‹ πr√8υ

или

Выражение (2.28) показывает, что частота сканирования должна увеличиваться с уменьшением пятна нагрева, с ростом скорости обработки и амплитуды сканирования. На тепловые процессы и размеры упрочненной зоны, помимо параметров режима работы плазмотрона (сила тока, расход газа и т.) оказывают влияние и параметры ведения технологического упрочнения, такие как скорость обработки, дистанция обработки, угол наклона плазменной струи (дуги) к обрабатываемому изделию и др.

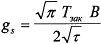

При разработке технологических процессов на практике необходимо иметь простые 9 удобные аналитические выражения для расчета основных параметров упрочнения. В работах по плазменному упрочнению [10, 12 - 14] используются различные аналитические выражения. Так в работе [12] скорость нагрева локальной зоны определяется из выражения:

где gs - плотность мощности плазменной дуги;

α, λ- коэффициенты температуропроводности и теплопроводности;

τ - время воздействия;

h- глубина упрочнения.

Значение плотности мощности плазменной дуги достаточной для фазовыхпревращений определяют:

где Тзак - температура закалки;

В - коэффициент аккумуляции теплоты.

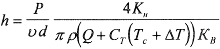

Глубина закаленного слоя определяется из выражения:

где Р - мощность плазменной дуги;

υ - скорость обработки;

d- диаметр пятна нагрева;

ρ - плотность материала;

Ст - удельная теплоемкость;

Q- теплота плавления;

Кв- коэффициент, учитывающий качество обрабатываемой поверхностности.

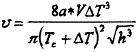

Скорость обработки определяется как:

В работе [13] используется зависимость глубины закалки от параметра

h = Р/ ( dc υ)0,4

где Р - тепловая мощность источника нагрева;

d - диаметр сопла;

υ - скорость обработки.

В работах Токмакова В.П., Гречневой М.В., Петухова А.В., Скрипкина А.А., Матханова В.Н. приводятся расчетные данные, позволяющие определить температуру нагрева и скорость охлаждения металла. Построены номограммы для выбора оптимальных режимов плазменного упрочнения. Экспериментальные исследования процесса плазменного упрочнения сталей 9ХФ, 40Х, У8, Х12М,проведенные этими авторами , показали, что максимальная поверхностная твердость после упрочнения пропорциональна величине углеродного эквивалента Сэкв , а глубина упрочнениязависит от коэффициента температуропроводности. Это позволило авторам установить зависимость вида:

HWmax=f ( g , υ, Сэкв); h = f 2 ( g , υ, а)

В явном виде уравнения этих зависимостей выглядят следующим образом:

HVmax = 10-3 ﴾- 0.308271 υ2+1.23441 g 2 +12.792 a 2 +1.71723 υ g - 1.54273 υ C экв – 1.7919 υ+ 0.36981 g -18.2439 C экв +11,223 )

h max = 262.506υ2 +50.3667g2 +1466.729а2 +107.754υg + 53.1505υα - 47.1105gа -

- 938.111υ + 199.495g – 5.6734а + 686.691

Полученные результаты, по мнению авторов, свидетельствуют о хорошем совпадении экспериментальных и расчетных данных, что позволяет, не проводя экспериментов, прогнозировать максимальную твердость и глубину упрочненных поверхностей, табл.2.3., 2.4.

Табл.2.3

Экспериментальные и расчетные значения поверхностной твердости HWmax , в зависимости от входных параметров ( g , υ , С экв)

| № | V, м/c | g, кВт/м2 | C,% | HVэксп, МПа | HVрас, МПа |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. | 5 5 5 1 1 1 2,5 2,5 2,5 2,5 | 10 15 25 10 15 25 10 15 20 25 | 0,05 1,05 0,9 0,9 0,45 0,6 0,45 0,75 0,6 0,9 | 6000 10500 9000 6700 5900 5300 3100 4200 4900 9800 | 6383 10156 8702 6359 6045 5852 2961 4369 5202 8000 |

Табл.2.4.

Дата: 2019-05-28, просмотров: 365.