Плазменному упрочнению подвергались стали 9ХФ, 9ХФМ, 9ХС, 9Х5ВФ, 6ХС, 55Х7ВСМФ, 7ХНМА, 8Н1А, ИХ, 13Х, ХВГ с оплавлением и без оплавления поверхности.

При упрочнении без оплавления поверхности в зоне оплавления возникает мелкодисперсная структура высокоуглеродистого мартенсита и остаточного аустенита. Вследствие высокой скорости плавления и кристаллизации, в зоне оплавления наблюдаются нерастворенные карбиды. Высокая легированность мартенсита в зоне оплавления обеспечивает большие значения микротвердости (12000-14000 Мпа). Однако, в большинстве случаев в зоне оплавления появляются микротрещины, что приводит к сколу и выкрашиванию упрочненного слоя.

Плазменное упрочнение без оплавления поверхности легированных инструментальных сталей приводит к формированию в упрочненной зоне сильно неоднородной структуры. Вследствие незавершенности процессов аустенизации в упрочненном слое образуются мартенсит + нерастворенный цементит + остаточный аустенит. (Так в стали 9ХФ и 9ХФМ количество остаточного аустенита достигает 35 %, а в стали 55Х7ВСМФ до 40 %. Количество остаточного аустенита по глубине упрочненной зоны уменьшается и уже на глубине 80-100 мкм не превышает его содержание в данной стали при обычной объемной закалке.

Табл. 2.8.

Твердость стали после обработки холодом /жидкий азот/

|

Марка стали | Микротвердость, МПа | ||

| Исходная | После плазменного упрочнения | Плазменное упрочнение + обработка холодом | |

| 9ХФ 9ХФМ ХВГ 55Х7ВСМФ 9ХС 8Н1А 13Х 9Х5ВФ | 2600-2800 2600-2800 2000-2500 2800-3000 2200-2800 2500-2800 9500-10100 9500-11000 | 10000-11000 10500-11200 13000-14000 11500-12000 12000-12500 11000-11800 12200-12800 12200-13800 | 12200-13100 11000-13000 14500-15400 12500-13800 12500-13800 12000-13800 13100-13500 14000-14800 |

Для устранения остаточного аустенита после плазменной закалки была проведена обработка холодом.Известно, что в легированных инструментальных сталях точка конца мартенситного превращения лежит ниже комнатной температуры. При дальнейшем охлаждении в жидком азоте этих сталей происходит мартенситное превращение, и количество остаточного аустенита заметно снижается, табл. 2.8.

|

Проведенные исследования показали, что обработка холодом приближает легированные инструментальные стали по твердости к твердым сплавам ( НRСЭ65- 80) и находится на одном уровне

с быстрорежущими инструментальными сталями(НRСэ65-69).

Однако использование этой

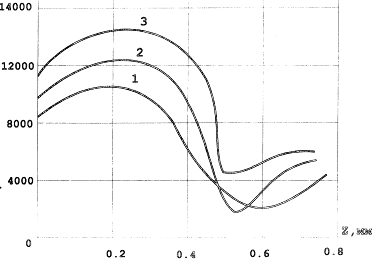

Рис. 2.22. Распределение микротвердости по глубине упрочненной зоны на стали после плазменного упрочнения (без оплавления)

операции в практических целях очень затруднительно и требует дальнейших исследований.

При упрочнении легированных инструментальных сталей отмечается «эффект» максимальной твердости на некоторой глубине от поверхности, рис. 2.22.Призакалкелегированных инструментальных сталей

Требуются меньшие скорости охлаждения, чем для углеродистых, т.к. аустенит в них более 13Х(1), стали 9ХС(2), стали 9ХФМ(3) устойчив против распада. Легирующие элементы способны образовывать с углеродом соединения (в виде карбидов, которые удерживают углерод в труднорастворимых соединениях), препятствующие насыщению аустенита. Однако влияние легирующих элементов на микротвердость упрочненного слоя уменьшается с увеличением содержания углерода. Стали, содержание хрома в которых превышает 2-3 %, упрочняются менее эффективно в связи с сильным влиянием легирующих примесей на процесс закалки.

Быстрорежущие инструментальные стали

Плазменному упрочнению с оплавлением и без оплавления поверхности подвергается уже готовый инструмент, прошедший окончательную термическую обработку, изготовленный из различных марок стали Р18, Р6М5, РУМ4К8.

При упрочнении с оплавлением поверхности стали Р18 в зоне оплавления происходит растворение карбидов, повышается степень легирования и устойчивость аустенита. Как следствие этого твердость оказывается ниже, чем твердость стали после обычной термической обработки.

Табл. 2.9.

Структура и фазовый состав сталей после плазменной закалки и печного отпуска

| Марка стали |

Способ обработки

Структура

Фазовые составляющие

Твердый раствор

Карбиды

Кол-во фаз,%

Состав по массе, %

Тип карбида и кол-во %

Суммарный состав по массе, %

Р6М5*

Р6М5**

Мартенсит + остаточный аустенит + карбид

* Мартенсит + аустенит (твердый раствор)

**Отпущенный мартенсит (твердый раствор), остаточный аустенит в пределах ошибки измерения

При упрочнении без оплавления поверхности, структура закаленного слоя состоит из мелкоиголъчатого мартенсита + остаточного аустенита + карбиды. Твердость стали (9500-12300 МПа) превосходит твердость после обычной термообработки, рис.2.23.

Для быстроорежущих сталей также возможно использовать обработку холодом после плазменного упрочнения, что повышает твердость упрочненной зоны на стали Р6М5 с 10000 до 12000 Мпа, на стали Р18 до 11500 Мпа, Р9М4К8Ф до 13800 Мпа.

Для повышения твердости закаленной быстрорежущей стали после плазменного упрочнения можно использовать отпуск, что благоприятно изменяет структуру и фазовый состав стали, табл. 2.9.

Рис. 2.23. Микротвердость стали Р18(1), Р6М5 (2) и Р9М4К8Ф (3) после плазменного упрочнения без плавления

При упрочнении быстрорежущих сталей наиболее эффективно упрочнение без оплавления поверхностности. Оптимальные значения плазменного упрочнения необходимо подбирать для каждого инструмента из той же стали. Кроме того, повышение твердости предварительно закаленной стали очень сильно зависит от длительности плазменного нагрева (зависимость для быстрорежущих сталей НV=f(t)) имеет экстремум), т.к. длительность нагрева определяет скорость фазовых и структурных превращений в упрочненном слое.

Дата: 2019-05-28, просмотров: 396.