Глава 2. Физико-химические процессы при воздействии плазменной струи (дуги)

При воздействии плазменной струи (дуги) на поверхности обрабатываемого материала протекают различные физико-химические процессы. Характер их протекания определяется температурой, скоростью и временем нагрева, скоростью охлаждения плазмотрона, свойств обрабатываемого материала и т.д.

В основе плазменного поверхностного упрочнения металлов лежит способность плазменной струи (дуги) создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления или испарения практически любого металла. Основной физической характеристикой плазменного упрочнения является температурное поле, значение которого дает возможность оценить температуру в разных точках зоны термического воздействия (в разные моменты времени), скорость нагрева и охлаждения, а в конечном итоге структурное состояние и фазовый состав поверхностного слоя материала.

Незначительно сжатая электрическая дуга; 3- сжатая электрическая дуга

Исследования, проведенные Новокрещеновым М.М., Рыбаковым Ю.В., Бадьяновым Б.Н., Давыдовым В.А. показали, что на коэффициент сосредоточенности аргоновой плазменной дуги оказывают влияние добавки WF6, SF6, SiCl4, CCl4 и других газов. Так небольшая добавка (0,02-0,5 %) ВР3 к аргону при одинаковых начальных условиях увеличивает эффективный КПД нагрева в среднем на 10-15 %, табл.2.2.

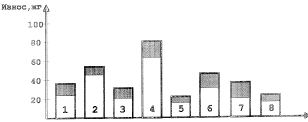

Экспериментальные и расчетные значения глубины упрочнения

от hmax входных параметров

| № | υ, м/c | g, кВт/м2 | а, см2/с | hэксп, МПа | hрас, МПа |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. | 0,5 0,5 0,5 0,5 0,5 1,5 1,5 1,5 1,5 2,5 2,5 2,5 2,5 2,5 | 10 15 20 25 30 10 15 20 25 10 15 20 25 30 | 0,1 0,15 0,12 0,06 0,08 0,15 0,08 0,06 0,1 0,06 0,1 0,08 0,12 0,15 | 600 890 920 930 1250 310 250 130 410 45 120 140 330 500 | 623 831 882 945 1167 335 162 173 390 53 196 150 343 529 |

Построение математических моделей плазменного поверхностного упрочнения, отражающих кинетику процесса, основано на решении не линейных краевых задач теории теплопроводности. Корректное описание теплофизических процессов взаимодействия плазменной струи (дуги) с поверхностью обрабатываемого материала, возможно лишь с учетом необратимых процессов, сопровождающих поверхностную закалку детали, полиморфных превращений, окислительных реакций на

поверхности, энергетических потерь на плавление и испарение материала, изменение теплофизических свойств материала при нагреве и охлаждении. В качестве основы такой модели можно использовать «задачу Стефана» со свободной границей σ, являющейся фронтом мартенситного образования. Математическая постановка такой задачи сводится к определению температурных полей в поверхностном слое детали и к расчету границ раздела при полиморфных превращениях. Аналитическое решение возможно только при ряде упрощений. В работе [24] представлена математическая модель плазменного поверхностного упрочнения азотирования из газовой фазы.

Нагрев.

Нагрев поверхности металла со скоростью порядка 103 -105 º С /с считается одной из наиболее важных особенностей плазменного упрочнения. Степень нагрева и размер нагреваемого объема материала зависит от интенсивности теплового ис= точника ^ и времени его воздействия t . Чем выше концентрация энергии источника, тем меньше размер нагреваемого объема и больше скорость его нагрева d Т/ dt .

При медленном нагреве со скоростью υ имеющиеся в металле внутреннее напряжение релаксируют в следствии процесса полигонизации. С увеличением скорости нагрева υ1 >υ в следствие инерционности процессов и перераспределении дислокационной структуры, полигонизация не успевает произойти и уменьшение внутренних напряжений осуществляется путем рекристаллизации что вызывает измельчание ферритных зерен. Это в дальнейшем (при α → γ превращении) приводит к образованию мелкозернистой структуры аустенита, которая после охлаждения дает мелкодисперсный мартенсит [1.15].

В работах по термической обработке ТВЧ [17-20] показано, что при определенном увеличении скорости нагрева рекристаллизационные процессы не успевают произойти и изменение зерна не наблюдается. Поэтому , для исходной ферритно-цементитной структуры рекомендуются оптимальные скорости нагрева в диапазоне υ1< υопт< υ2. Характерные значения для стали υ 1=200 ..... 600° С\с и υ 2 = 104-106 С\с [1,9,15,16,20].

При использовании плазменного нагрева в поверхностном слое образуется более высокодисперсный мартенсит по сравнению с нагревом ТВЧ, хотя средние скорости нагрева для обоих методов одинаковы. При нагреве ТВЧ сплавов железа существенное влияние на кинетику нагрева оказывает превращение феррита. При достижении точки Кюри переход в парамагнитное состояние приводит к резкому замедлению темпа нагрева. Плазменный нагрев позволяет поддерживать очень высокий темп роста температуры, вплоть до стадии интенсивногоα → γ превращения. Поэтому, при плазменном нагреве эффективные значения скорости нагрева выше, чем при нагреве ТВЧ. Сравнение эффективных значений скорости нагрева при плазменном, лазерном и электронно-лучевом упрочнении показывает, что в двух последних случаях температурный интервал аустенитного превращения сдвинут в область более высоких температур, по сравнению с плазменным. Это объясняется тем, что при лазерном и электронно-лучевом упрочнении обеспечивается наибольшая плотность потока энергии на поверхности, а, следовательно, и более высокие скорости нагрева. Исползование высоких скоростей приводит к наследованию дефектов исходной структуры. Показано [21], что повышение твердости связано с дроблением блоков мозаики и значительным увеличением плотности дефектов кристаллической решетки, превышающим величины для случаев традиционной закалки. Положительное влияние на результат плазменного упрочнения оказывают термоупругие напряжения, которые с одной стороны увеличивают плотность дефектов, с другой - способствуют развитию рекристаллизационных процессов измельчения зерна.

α → γ превращения при плазменном упрочнении.

При изменении фазового состояния возможны два типа превращения: диффузионное и без диффузионное. Принято считать, что при медленном нагреве железоуглеродистых сплавов α → γ превращение происходит по диффузионному механизму. В работе [20] показано, что смена диффузионного механизма при α → γ превращении на бездиффузионный происходит при скорости нагрева 70 000-80 000° С\с.

Табл.2.5.

Параметры тонкой кристаллической структуры сталей после упрочнения азотной плазменной струей [21]

| Сталь | Вид обработки | Размер блоков * 10 -7, м | Микроискажения Δа/α * 102 | Плотность дефектов * 1010, см-2 |

| ЗОХГСА | Исходное состояние Плазменное упрочнение + отпуск (200º С) Объемная закалка + отпуск (200º С) | 2,1 0,086 0,34 | 0,168 0,3 0,437 | 0,47 4,01 1,12 |

Анализ результатов исследования [1, 10, 15. 17-22] по скоростному нагреву сталей с помощью различных источников тепла позволяет сделать вывод возможного существования обоих механизмов α → γ превращения. При нагреве сталей с исходной перлитной структурой (скорость нагрева υ≤500° С\с) преобладающим механизмом аустенизации является диффузионный. Нагрев со скоростью выше 1000º С/с вызывает образование устойчивого и неустойчивого аустенита в силу действия одновременно двух различных процессов - диффузионного и бездиффузионного. При этом, та часть аустенита, которая образовалась по бездиффузионному механизму не может быть устойчивой в межкритическоминтервале температур, т.к. температура малоуглеродистого аустенита ниже равновесной. Неустойчивость аустенита в межкритическом интервале температур свидетельствует о том, что углерода в нем меньше, чем этого требуется при диффузионном механизме превращения [17], при котором углерода всегда достаточно для создания устойчивого аустенита.

С увеличением скорости нагрева количество мест для зарождения центров новой фазы быстро исчерпывается, а рост имеющихся центров (зависящий от диффузионных процессов) не обеспечивает достаточную скорость протекания α → γ превращения, что приводит к доминированию бездиффузионного механизмааустенизации. При превышении некоторой величины скорости нагрева V кр диффузионный механизма полностью вытесняется бездиффузионным [20]. По мнению [1,17- 20], увеличение роли бездиффузионного механизма с ростом скорости нагрева соответствует следующая особенность процесса аустенизации стали с исходной ферритно-цементитной структурой:

- в доэвтиктоидных сталях возможна ситуация, когда приV<Vкр перлит превращается в аустенит диффузионным механизмом, а свободный феррит – бездиффузионным. При этом аустенит, образующийся из перлитной колонии, имеет концентрацию углерода, близкую к 0,8 %, а приращение свободного феррита приводит к образованию малоуглеродистого аустенита. Поэтому количество углерода в аустените и степень его неоднородности можно регулировать скоростью нагрева.

Скорости нагрева V ≈ 106 ºС\с, по мнению [1,15,19,20],являются предельными, так как интервал α → γ превращений достигает температуру плавления. Бездиффузионный механизм α → γ превращения наблюдается и в случае с исходной мартенситной структурой. При нагреве со скоростьюV ≈ Vкр распада мартенсита не происходит, иα → γ превращение имеет характер обратного мартенситного превращения. По мнению [1,19,20] , температура превращения зависит от состава сплава и может быть как выше, так и ниже равновесной температуры. Образовавшийся аустенит при обратном мартенситном превращение наследует от мартенсита дефектную структуру, что при последующей закалке приводит к повышению плотности дислокации и повышению твердости.

Особенностиα → γ превращения легированных сталей связаны с замедлением в этих сталях диффузионных процессов, уменьшения температурного интервала γ - фазы и с понижением температуры мартенситного превращения аустенита. При нагреве легированных сталей роль бездиффузионного механизма α → γ превращения возрастает.

Однако уменьшение температурного интервала γ – фазы в условиях быстрого нагрева характеризуется большей вероятностью оплавления поверхности.

При оплавлении, карбиды, входящие в состав легированных сталей, растворяются и образовавшийся аустенит насыщается легирующими элементами, и при последующем охлаждении не претерпевает фазового превращения.

Гомогенизация

При традиционных методах упрочнения (использующих медленный нагрев) применяют изотермическую выдержку при достижении максимальной температуры закалки.

В результате такой выдержки происходит α → γ - превращение феррита, растворение карбидов с последующим распределением углерода и легирующих элементов [17].

Образующийся аустенит имеет постоянную по всему объему концентрацию атомов. Изменяя время выдержки можно в определенных пределах управлять степенью гомогенизации аустенита. При плазменном упрочнении аустенизация стали протекает в неизотермических условиях, поэтому процессы гомогенизации ограничены незначительным промежутком времени пребывания металла в аустенитном состоянии

Отсутствие выдержки при максимальной температуре нагрева приводит к неравномерному распределению углерода и других элементов в зерне аустенита.

Для сплавов с исходной ферритно-цементитной структурой вне зависимости от механизма α → γ - превращения, по мнению [15-22], частичное протекание процессов гомогенизации (для скоростных нагревов) является необходимым условием повышения твердости.

Согласно [17-19, 22] для диффузионного механизма образовании зародышей аустенита, общая скорость превращения зависит от диффузии углерода.

При α → γ - превращении по бездиффузионному механизму образования аустенита(без определенного насыщения его углеродом) возможно и он при быстром охлаждении возвращается к исходной ферритно-цементитной структуре (т.е. пересынщенного твердого раствора в железе не образуется) [28].

Поэтому, при описании фазовых переходов при плазменном упрочнении, важной задачей является установление количественной оценки диффузии углерода при неизотермических условиях.

При скоростном нагреве железоуглеродистых сплавов с мартенситной структурой происходит обратное мартенситное превращение без заметного распределения углерода [17-20].

По мнению [22], в этом случае необходимо оценить предельную скорость нагрева (для анализа диффузионных процессов), ниже которой происходит отпуск мартенсита.

Кроме того, необходима точная оценка критической скорости охлаждения аустенита для осуществления процессов закалки.

Влияние скорости нагрева на величину зерна аустенита

|

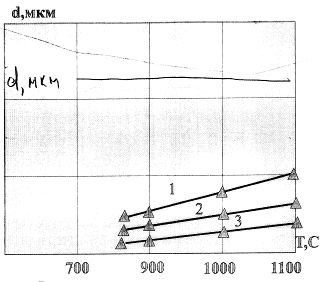

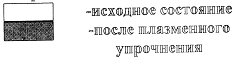

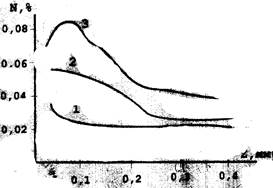

Принято считать, что размер зерна обратно пропорционален скорости нагрева после печной закалки аустенитное зерно имеет примерно 7-9 баллов после закалки ТВЧ (скорость нагрева 100-1000 ° С\с) зерно имеет балл 11-13. На рис. 2.4. показано изменение величины зерна с увеличениемскорости нагрева до температуры Тзак для стали 45при плазменном упрочнении.

При скоростинагрева

выше 500° С\с незначительный

рост зерна наблюдается только в случае превышения температуры нагрева над температурой, принятой при обычной печной закал ке. Нагрев со скоростью свыше 1000^ °С\с приводит к смещению процесса образования аустенита в область высоких температур, и, как следствие этого, уменьшается концентрация углерода, необходимая для устойчивости зародыша. Скорость зарождения при этом резко увеличивается, что ограничивает

рост зерен. Используя сверхбыстрый нагрев(плазменнойструей(дугой), можно Рис. 2.4. Влияние температуры и скорости регулировать величину зерна аустенита к нагрева на размер зерна аустенита d моменту начала стадии охлаждения. в стали 45.

1-500º С/с; 2-1000º С/с; 3-5000º С/с

Влияние скорости нагрева на ускорение диффузионных процессов насыщения

Почти во всех случаях применения скоростного нагрева (лазерного, электронно-лучевого, плазменного и т.д.) отмечается ускорение процессов насыщения поверхностных слоев легирующими элементами [1,9.15,19,21, 23-26].

Однако, причины ускорения процессов химико-термической обработки (ХТО) металлов не раскрываются.

Ускорение диффузионных явлений при плазменной ХТО обусловлено особенностью фазовых превращений в железоуглеродистых сплавах при скоростном нагреве. Если при медленном нагреве аустенит образуется только в результате диффузионных процессов, то при плазменном нагреве возможно образование аустенита по бездиффузионному механизму. В доэвтектоидных сталях бездиффузионный процесс протекает на неоднородностях в ферритнойфазе - по границам зерен и блоков. Смещение фазовых превращений в область высоких температур оказывает существенное влияние на размер зерен аустенита, в момент окончания фазовых переходов. Уменьшение объема зерен и увеличение их числа приводит к возрастанию общей протяженности границ. Известно [27], что интенсивность диффузии вдоль границ и внутри зерен существенно различается. Скорость пограничной диффузии в 5-7 раз превосходит скорость диффузии по зерну [27]. Следовательно, в более мелкозернистом аустените, образующимся при плазменном нагреве и обладающим большей протяженностью границ, насыщение происходит значительно быстрее, чем в крупнозернистом аустените, образующимся при печном нагреве.

Высокая диффузионная активность мелкозернистого и мелкоблочного аустенита, образующегося при плазменном нагреве, усиливается наличием многочисленных источников вакансии, благоприятной дислокационной структурой и повышенной плотностью дислокации [14]. Это связано с тем, что границы зерен являются основными источниками вакансий в металлах с плотноупакованной решеткой, а измельчение зерна приводит к увеличению концентрации вакансий [27]. Несовершенства структуры границ (дислокации, избыточная концентрация вакансии) является, по мнению [ 14, 18, 27,28], источником избыточной энергии, что облегчает перенос диффундирующих атомов.

Наряду с особенностями превращений в железоуглеродистых сплавах при плазменном нагреве на интенсификацию процессов ХТО оказывает сильное влияние сам источник нагрева - плазменная струя (дуга). При плазменном нагреве (струей или дугой) азот, углерод, водород поглощаются металлом в количестве,превышающем их растворимость при тех ж температурах и давлениях, но в отсутствии плазменного нагрева [28, 29] . Высокая температура плазменной струи (дуги), где газ частично диссоциирован и ионизирован, вызывает отставание релаксационных процессов от скорости снижения температуры газа у поверхности металла.

Следствием этого является взаимодействие с металлом газа (плазмы) в неравновесном, относительно его температуры состоянием. Сверхравновесное поглощение газа в некоторых случаях приводит к значительному перенасыщению металла газом и к стремлению выделиться из него, что приводит к пористости на поверхности металла [24].

Важной особенностью плазменного нагрева является, также неоднородность температурного поля нагрева, свойственная всем процессам, использующим концентрированные источники нагрева. Отсюда усиление термодиффузионных процессов на границе металл-активная среда. Кроме того, использование плазменной дуги позволяет ускорить диффузионные процессы за счет электронного тока (электротермический эффект).

Таким образом, причины интенсификации процессов насыщения легирующими элементами при плазменном нагреве заключаются в следующем:

- при плазменном нагреве образуется мелкозернистый и мелкоблочный аустенит (в который диффундирует тот или иной элемент), содержащий в себе большее количество дефектов структуры (границы зерен блоков, дислокации и т.д.), что значительно облегчает процесс диффузии на границе раздела металл-активная среда;

- использование плазменной струи (дуги) позволяет создать лучшие условия для протекания поверхностных реакций, заключающихся в сверхравновесномпоглощениигаза ивысокойактивностинасыщающейсреды (газовая, твердая, жидкая фаза );

- резко сокращается время нагрева поверхности металла до температуры насыщения (доли секунд).

Охлаждение

При охлаждении аустенитной структуры возможно два типа γ→α -превращения: диффузионное и бездиффузионное. Прискорости охлаждения W‹W1 реализуется первый тип, а при W>W2 только второй тип. (Характерные значения для доэвтектоидной стали W1 ≈50° С\с, эвтектоидных W ≈100º С\с.

Для получения мартенсита в железоуглеродистых сплавах необходимо обеспечить скорость охлаждения выше критической, которая для большинства сталей составляет 50-200 ° С\с [1. При плазменном упрочнении скорость охлаждения значительно превышает критическую и составляет 102-105 ° С\с [9]. Таким образом, распад аустенита происходит по бездиффузионному механизму с образованием мартенсита. Как уже отмечалось, при плазменном нагреве образуется неоднородный аустенит, и, как следствие этого, при охлаждении объемы с разной концентрацией углерода будут закаливаться по-разному. Диапазон температур, в которых происходит мартенситное превращение, существенно увеличивается. Превращение малоуглеродистого аустенита происходит при температуре 350-420° С с образованием мелкоигольчатого мартенсита [15, 19, 22]. С ростом концентрации углерода температура мартенситного превращения снижается до 100° С с образованием пластинчатого мартенсита. Для охлаждения неоднородного аустенита требуются большие скорости охлаждения [19, 20, 22], по сравнению с однородным аустенитом. Это связано с тем, что повышение градиента концентрации углерода приводит к ускорению диффузии и облегчению распада аустенита.

Однако, по мнению [9- 13], существуют оптимальные скорости охлаждения аустенита (102- 103 °С\с), которые при плазменном упрочнении увеличиваются, по сравнению с закалкой традиционными методами. При слишком больших скоростях охлаждения, свыше 105 ºС\с, повышается доля остаточного аустенита и возрастает вероятность образования трещин.

Таким образом, основными физическими особенностями плазменного поверхностного упрочнения являются: увеличение температурных интервалов α→ γ и γ→α - превращений, доминирование бездиффузионных механизмов фазовых переходов, наследование дефектов и карбидной фазы исходной структуры,влияние состояния исходной структуры; влияние термоупругих1 и остаточных напряжений.

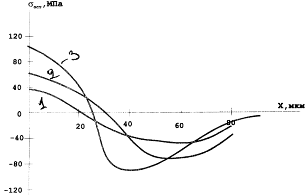

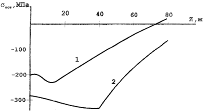

Рис.2.6. Схема распределения остаточных напряжений по глубине

Рис. 2.7. Распределение остаточных напряжений на стали 45 при различной глубине

закаленного слоя (плазменная закалка): 1 - 0,5 мм ; 2 – 1,0 мм ; 3 2 мм.

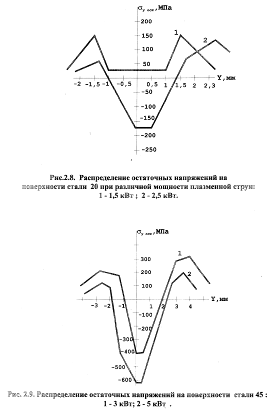

Эпюры остаточных напряжений на поверхности сталей показывают сильную неравномерность, рис.2.8. В центре упрочненной зоны (у=0) при мощности плазменной струи 1,5 кВт имеются незначительные напряжения растяжения. С увеличением мощности плазменной струи до 2,5 кВт, характер распределения и знак остаточных напряжений в центре упрочненной зоны (у— 0) изменяется. Это связано с тем, что с увеличением мощности плазменной струи, металл в зоне обработки нагревается до температуры выше фазовых превращений, на стадии охлаждения образуется мартенсит. Подобный характер изменений остаточных напряжений в зависимости от мощности получен при упрочнении плазменной струей на стали 45, рис. 2.9.

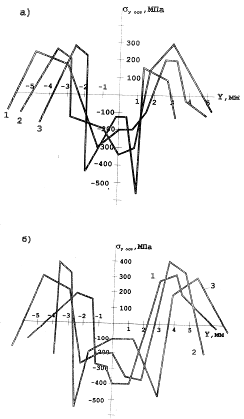

На углеродистых сталях максимальные напряжения сжатия зафиксированы при упрочнении с оплавлением поверхностно Однако, дальнейшее увеличение мощности приводит к снижению напряжения сжатия в центре упрочненной зоны, что связано с увеличением объема жидкой ванны и, как следствие этого, уменьшение скорости охлаждения. Увеличение мощности плазменной струи (дуги) приводит к существенному изменению тепловых процессов, фазовых и структурных превращений при упрочнении, вследствие чего изменяются не только остаточные напряжения в центре упрочненной зоны, но и характер их распределения поперек зоны в направлении оси y. На рис. 2.10. показано распределение на поверхности стали У10, 9ХМФ в зависимости от мощности.

Рис. 2.10. Распределение остаточных напряжений на поверхности

сталей У10 (а) и 9ХФМ (б) при различной мощности

плазменной струи. 1.Р = 2.5 кВт; 2. Р = 3,5 кВт; 3. Р = 5,5 кВт /оплавление/

В работах [1,16, 32, 35] отмечалось, что значительное влияние на распределение остаточных напряжений при поверхностном упрочнении оказывает скорость обработки.

На рис. 2.11. доказано влияние скорости обработки сталей 20, 45, 40Х, 9ХМФ.

При небольших скоростях обработки в центре упрочненной зоны (с оплавлением) сталях 20, 45,40Х формируются растягивающие напряжения, а краям зоны оплавления - напряжения сжатия.

С увеличением скорости обработки напряжения в центре зоны переходят из растягивающих в сжимающие.

На стали 9ХМФ с увеличением скорости обработки напряжения сжатиявцентре, зоны

(у – 0) переходят в растягивающиеся.

Рис.2.11. Изменение остаточных напряжений в

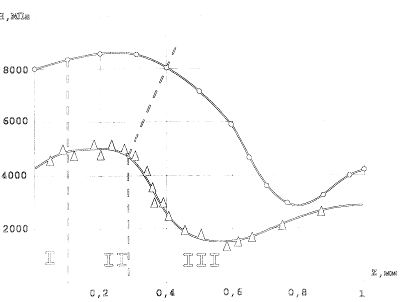

Рис. 2.17. Общий характер микротвердости по глубине /а/ и ширине /в/ зоны

термического воздействия ЗТВ при обработке без оплавления Z зз – глубина закаленного слоя;

Марка стали

Микротвердость Н, МПа

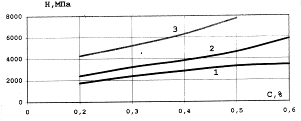

Рис. 2.18. Микротвердость доэвтектоидных сталей после

обычной и плазменной закалки.

1- исходная без закалки; 2-обычная закалка; 3 - плазменная закалка

При увеличении содержания углерода до 0,6° - 0,7 % в среднеуглеродистых сталях твердость мартенситной

|

структуры резко возрасает. Так в стали20микротвердостьмар-

тенсита составляет 6000 Мпа, а в

стали 45 - 8000 Мпа. Объясняется это тем, что твердость мартенсита растет с повышением содержания углерода и увеличением степени тетрагональности кристаллической решетки. При

закалке с оплавлением стали 45 в

зоне оплавления образуется мел-

кодисперсный реечный мартенсит

Зона закалки без оплавления состоит из верхней областис однородной структурой и нижней области с неоднородной структурой (мертенситотростит +мартенсит + троститная сетка).+ троститная сетка). В переходной зоне образуется троститоферритная структура, переходящая на границе с исходной структурой в ферритную. Микротвердость по глубине упрочненного слоя показана на рис.2.19.

При плазменном упрочнении без оплавления поверхности среднеуглеродистых сталей область более однородного мартенсита отсутствует и троститферритная сетка вокруг мартенсита может доходить до поверхности, что приводит к снижению твердости. Это связанно с частичной гомогенизацией аустенита.

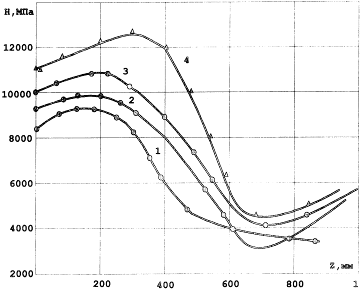

Инструментальные стали /эвтектоидные, заэвтектоидные/

|

По химическому составу инструментальная сталь разделяется на углеродистую, легированную и высоколегированную /быстрорежущую/. В особую группу можно выделить штамповые и валковые инструментальные стали.

Плазменному поверхностному

упрочнению подвергались

инструментальные углеродистые

сталиУ7, У8, У10, У12 с оплавлением и безоплавления

Рис. 2.20. Распределение микротвердости по глубине упрочнения

поверхностности. При закалке с оплавлением поверхности в зонезакалки из жидкой фазы, кроме мелкодисперсного мартенситазафиксировано большее количество остаточного аустенита /в стали У8 достигает 35%, в стали У12 – 50%.

В тоже время микротвердость Инструментальных сталей после плазменной закалки очень высокая, рис. 2.20.

|

В зоне закалки из твердой фазы закаленный слой имеет ярко выраженную неоднородность. Ближе к обрабатываемой поверхности твердый раствор насыщен углеродом, что способствует образованию повышенного количества аустенита. В нижней границе слоя остаточного Рис.2.21. Распределение микротвердости по глубине упрочненного слоя стали У10 после плазменного упрочнения с различным исходным состоянием.

аустенита значительно меньше, вследствие чего достигается максимальная твердость. Кроме того, в нижней границе слоя наблюдается большее количество нерастворенных карбидов.

Большое значение для получения высокой твердости оказывает исходное состояние стали. Так, в стали У8, У10 (предварительно объемно закаленной) становится возможным бездиффузионное обратное мартенситное превращение с наследованием аустенитной дефектной структуры мартенсита при полном торможении в процессе плазменного нагрева эффектов разупрочнения и рекристаллизации, рис. 2.21.

При упрочнении, без оплавления предварительно закаленной стали (У 10) с исходной структурой мартенсита в зоне нагрева появляется третий слой - слой отпуска (высокодисперсная структура тростита). Микротвердость слоя отпуска со структурой тростита составляет 4000-4300 Мпа. Формирование зоны отпуска на границе закаленного слоя с исходной структурой может играть роль «мягкой» прослойки, способной тормозить развитие трещин, распространяющихся от поверхности .

Способ обработки

Структура

Фазовые составляющие

Твердый раствор

Карбиды

Кол-во фаз,%

Состав по массе, %

Тип карбида и кол-во %

Суммарный состав по массе, %

Р6М5*

Р6М5**

Мартенсит + остаточный аустенит + карбид

* Мартенсит + аустенит (твердый раствор)

**Отпущенный мартенсит (твердый раствор), остаточный аустенит в пределах ошибки измерения

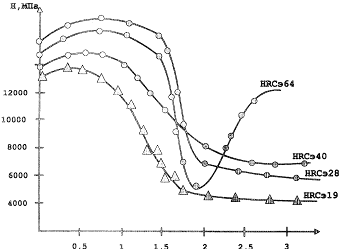

При упрочнении без оплавления поверхности, структура закаленного слоя состоит из мелкоиголъчатого мартенсита + остаточного аустенита + карбиды. Твердость стали (9500-12300 МПа) превосходит твердость после обычной термообработки, рис.2.23.

Для быстроорежущих сталей также возможно использовать обработку холодом после плазменного упрочнения, что повышает твердость упрочненной зоны на стали Р6М5 с 10000 до 12000 Мпа, на стали Р18 до 11500 Мпа, Р9М4К8Ф до 13800 Мпа.

Для повышения твердости закаленной быстрорежущей стали после плазменного упрочнения можно использовать отпуск, что благоприятно изменяет структуру и фазовый состав стали, табл. 2.9.

Рис. 2.23. Микротвердость стали Р18(1), Р6М5 (2) и Р9М4К8Ф (3) после плазменного упрочнения без плавления

При упрочнении быстрорежущих сталей наиболее эффективно упрочнение без оплавления поверхностности. Оптимальные значения плазменного упрочнения необходимо подбирать для каждого инструмента из той же стали. Кроме того, повышение твердости предварительно закаленной стали очень сильно зависит от длительности плазменного нагрева (зависимость для быстрорежущих сталей НV=f(t)) имеет экстремум), т.к. длительность нагрева определяет скорость фазовых и структурных превращений в упрочненном слое.

Печная закалка

Плазменная закалка

|

При плазменном упрочнении без оплавления максимальная твердость по глубине также находится на некотором расстоянии от поверхностности. В поверхностном слое фиксируется небольшое количество (5-10 %) остаточного аустенита.

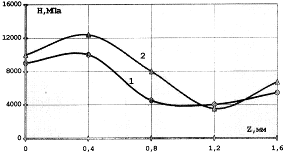

Обработка рессорно-пружинных сталей 65Г,80С2, 50ХФА с оплавлением и без оплавления поверхности не отличается от обработки углеродистых и легированных сталей, рис. 2.25.

Структура упрочненной зоны представляет собой высоко - дисперсный мартенсит + остаточный аустенит + карбиды.

Рис. 2.25. Распределение микротвердости по глубине

упрочненного слоя на стали 65Г при плазменном

упрочнении без оплавления (1) и с оплавлением (2).

Углеродистые литейные стали отличаются от деформируемой стали меньшей пластичностью и ударной вязкостью. По другим физико-химическим свойствам различий практически нет. Плазменное упрочнение проводилось как с оплавлением, так и без оплавления поверхностности. Микротвердость упрочненного слоя находится примерно на одинаковом уровне с деформируемыми углеродистыми сталями, табл. 2.12. При плазменном упрочнении этих сталей желательно проводить предварительную общую печную термообработку (нормализацию, закалку, высокий отпуск).

Табл.2.13

Микротвердость упрочненного слоя на углеродистых литейных сталях после плазменного упрочнения

|

Сталь | Микротвердость Н, Мпа | ||

| Исходная структура | После печной термообработки | После плазменного упрочнения | |

| 15Л 20Л 25Л 35Л 45Л 35ГЛ 30ГСЛ 45ФЛ 30ХГСФЛ | 1600-1800 1600-1800 1600-1900 2000 2100-2200 - - - - | 3900-4500 4000-4500 4100-4700 5100-5900 5000-6000 5100-5500 5500-6000 5900-6500 6100-6500 | 5000-6700* 5000-6700* 5200-6900* 6500-6800 7500-8200 6500-7300 7200-7800 8900-9500* 7500-8100 |

* Режим обработки с оплавлением поверхности

Твердые сплавы

Твердые сплавы не относятся к числу железоуглеродистых сплавов, однако они широко используются в инструментальном производстве. Сведений об упрочнении твердых сплавов при помощи плазменного нагрева в литературе (см. статью Самотугина С.С. в журнале 1997 №4, с45,-51)очень мало. Имеются данные по упрочнению твердых сплавов при помощи лазера [1, 15, 47-50]. Лазерное упрочнение твердых сплавов ВЗК (стеллит), ВК8, ВК6М, В15 повышает твердость

сплавов в зоне упрочнения на 30-50 %, глубина упрочнения составляет 100-150 мкм (разупрочненные области отсутствуют). Повышение твердости твердых сплавов по мнению [1,15, 47-50] связано со структурными и фазовыми превращениями: образованием карбидов WC гек, WC куб, W2С и насыщение кобальтовой связки вольфрамом, уменьшением карбидных частиц и т.д. Увеличение содержания кобальта в сплаве повышает степень упрочнения сплавов (с оплавлением и без оплавления поверхности), химический состав и исходная твердость которых представлены в табл. 2.14.

Табл. 2.14.

Марка сплава

Химический состав, %

HRC

При упрочнении твердых сплавов с оплавлением поверхности (стеллит, релит) в оплавленной зоне микротвердость повышается. Высокая скорость кристаллизации в оплавленной зоне приводит к образованию высокодисперсионной структуры, обладающей высокой твердостью, рис. 2.26.

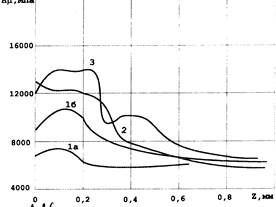

Рис. 2.26. Микротвердость оплавленной зоны

на сплавах релит (1а,б), стеллит (2), стеллит (3)

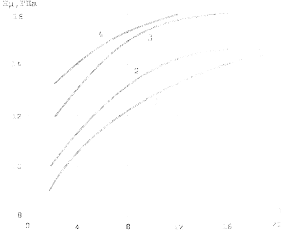

Рис. 2.27. Зависимость микротвердости твердых сплавов

от мощности плазменной струи

ВК3, 2 – ВК6, 3 – ВК8, 4 – ВК15

Микровердость релита с увеличением мощности плазменной струи снижается, т.к. увеличивается объем жидкой ванны и уменьшается скорость кристаллизации, рис. 2.26.

Установлено, что с увеличением мощности плазменной струи микротвердость твердых сплавов возрастает, рис. 2.27.

Степень упрочнения возрастает с увеличением содержанием кобальта в сплаве и размера зерен карбидной фазы. При нагреве происходит диффузионное растворение углерода и вольфрама в расплавленной кобальтовой связке, а при охлаждении образуются мелкодисперсные карбиды в пересыщенном твердом растворе углерода в кобальте (количество вольфрама в связке также возрастает). В связи с этим, увеличение микротвердости твердых сплавов после плазменного упрочнения зависит от степени упрочнения кобальтовой прослойки.

Упрочнение твердых сплавов сопровождается трещинообразованием, которое начинается при мощности плазменной струи, превышающей некоторую критическую величину, Р крит. Дальнейшее увеличение мощности приводит к сильному трещинообразованию. Для каждого твердого сплава существует оптимальная мощность плазменной струи, обеспечивающая бездефектное упрочнение, и критическая мощность, соответствующая появлению дефектов после упрочнения.

Рис. 2.28. Распределение остаточных напряжений по глубине упрочненной зоны твердого сплава Т30К(1), ВК8(2), ВК15(3)

Рис. 2.28. Распределение остаточных напряжений по глубине упрочненной зоны твердого сплава Т30К(1), ВК8(2), ВК15(3)

|

Остаточные напряжения после плазменного упрочнения твердых сплавов распределяются следующим образом, рис. 2.28: у поверхности – растягивающие напряжение, переходящие на глубине 20-30 мкм в сжимающие. Распределение остаточных напряжений по глубине и ширине упрочненной зоны зависит от скорости упрочнения, мощности плазменной струи, коэффициента перекрытия.

В проведенных исследованиях при различных режимах упрочнения твердых сплавов у поверхности возникало только растягивающие напряжение. Это связано с тем, что нагрев твердого сплава до высоких температур сопровождается увеличением объема и деформацией нагретого участка. Причем объемная деформация

осуществляется в сторону поверхности, т.к. в других направлениях она невозможна вследствие большой массы нагретого сплава. Последующее охлаждение не возвращает вытесненный над поверхностью материал в исходное состояние. Поэтому в зоне упрочнения возникают напряжения растяжения.

Чугуны

Наряду со сталями, чугуны с самого начала работ по поверхностному упрочнению металлов концентрированными источниками нагрева, оказались в центре внимания

[1, 9, 15, 16, 23, 38-41].

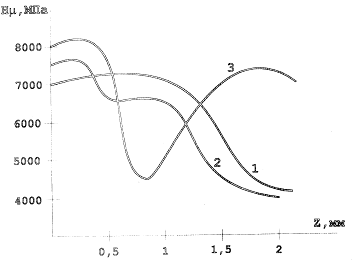

Применительно к плазменному поверхностному упрочнению, работ, посвященных обработке чугуна, также очень немного. В работе [23] плазменному упрочнению подвергался высокопрочный чугун ВЧ-60-2. Структура упрочненного слоя состояла из игольчатого мартенсита, цементита и остаточного аустенит. Рентено-структурный анализ показал, что доля остаточного аустенита составила 45 % с содержанием углерода ( ≈1,4 мас %). Структура оплавленного участка имела диндридное строение с размером диндридов ≈ 5 баллов. Максимальная микротвердость зоны оплавления 8000-9300 Мпа.

В работе [39] плазменное упрочнение с оплавлением проводили на высокопрочном чугуне ВЧ-42-12. Фазовый анализ зоны оплавления выявил структуру феррита, аустенита и цементита. Графит полностью или частично растворяется в зависимости от параметров упрочнения. При снижении скорости упрочнения и увеличения мощности плазменной дуги, количество растворенного в расплаве графита резко увеличивается. Глубина упрочненного слоя достигает 3 мм. А максимальная микротвердость достигает 10000 Мпа [39].

Исследование серых чугунов после плазменного упрочнения с оплавлением поверхности показало, что получение отбеленных слоев без трещин возможно только при предварительном подогреве свыше 350 ° С [38]. Оплавленная зона серых чугунов с пластинчатым и шаровидным графитом имеет твердость HV 580-600 и структуру, характеризующуюся сильной негамогенностью: квазиледебурит + цементит + карбиды + мартенсит + остаточный аустенит + бейнит + сорбит + графит. Количественные соотношения структур зависят от марки серого чугуна и режимов плазменного упрочнения [38].

При плазменном упрочнении с оплавлением поверхности валкового чугуна СП-62 упрочненный слой характеризуется высокой твердостью и износостойкостью [41]. Микротвердость в зоне оплавления составляет 6000 Мпа, в зоне закалки из твердой фазы достигает максимума 6500-7000 Мпа.

Важной особенностью упрочнения серых чугунов является небольшая глубина упрочненного слоя при обработке без оплавления поверхности, т.к. температурный интервал образования аустенита ограничен сверху температурой солидуса Тс сплава, а снизу - критической точкой Ас1, оказывается очень узким (в пределах 100-150° С). В связи с этим для получения максимальной глубины упрочнения необходимо проводить закалку с оплавлением поверхностности.

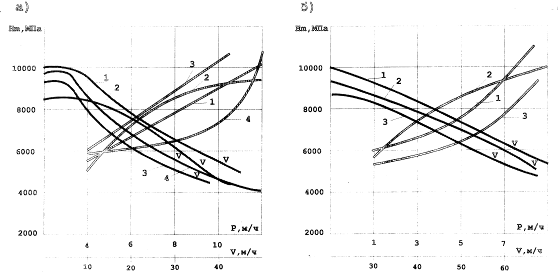

Автором были проведены исследования влияния скорости нагрева и мощности

Плазменной струи на степень упрочнения различных чугунов, рис. 2.29.

Рис. 2.29. Зависимость степени упрочнения чугунов от скорости упрочнения, мощности плазменной струи (а) и дуги (б) (упрочнение с оплавлением)

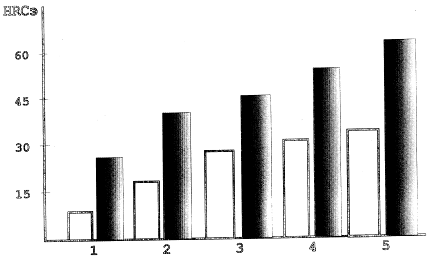

Различные марки серого чугуна по разному склонны к плазменному упрочнению без оплавления поверхности, рис. 2.30.

Легированные серые чугуны ХНМЧ и СЧХНМД из-за низкой теплопроводности требуют значительно меньших скоростей упрочнения и большей мощности с (целью получения гарантированного упрочненного слоя.

Рис. 2.30. Зависимость степени упрочнения серых чугунов после плазменного упрочнения без оплавления поверхности

| 1. СЧ-12-48 2. СЧ-15-32 3.СЧ-18-36 4.СЧ-21-40 5.СЧ-24-44 |

|

|

Из полученных данных следует, что плазменное упрочнение в режиме дуги наиболее эффективнее, по сравнению с режимом струи, в связи с высоким КПД нагрева. Скорость обработки оказывает существенное влияние на микротвердость чугунов, как при упрочнении в режиме струи, так и при упрочнении в режиме дуги. С увеличением скорости обработки (при постоянной мощности) снижается растворимость графита в оплавленной зоне, что вызывает уменьшение микротвердости. При увеличении мощности плазменной струи (дуги)растворимость графита увеличивается и микротвердость оплавленной зоны возрастает.Однако, дальнейшее повышение мощности вызываетувеличениеобъема жидкойванны иснижение скорости охлаждения. Упрочненный поверхностный слой на чугунах по глубине не однороден. Особенностью фазового упрочненного слоя является ис.содержание остаточного аустенита 30-

Рис. 2.31. Распределение микротвердости по глубине упрочненного слоя на чугуне СЧ-24-44 в зависимости от исходного состояния 1-отжиг, 2-обычная закалка+отпуск, 3-закалка ТВЧ.

60% и повышенное содержание в нем. углерода 1,4 – 1,58 %, а также 20-30 % мартенсита и 20-40 % цементита.

Предварительная обработка чугунов (закалка, отжиг и т.д.) оказывает сильное влияние на распределение твердости по глубин^упрочненного слоя, рис. 2.31.

При упрочнении без оплавления поверхности в упрочненном слое образуются, в основном, аустенитно-мартенситные структуры с преобладанием мартенсита.

Анализ результатов плазменного упрочнения чугунов показывает, что степень их упрочнения в зоне оплавления зависит от химического состава, параметров упрочнения, температуры предварительного подогрева, исходного состояния.

Величина микротвердости в оплавленной зоне определяется, в основном, количественным соотношением цементита и аустенита, которое зависит от химического состава чугуна, степени растворения графита и скорости охлаждения жидкой ванны.

Глубина упрочненного слоя зависит от параметров режима упрочнения, исходной структуры чугуна, типа матрицы, ее дисперсности. Тип матрицы и ее дисперсность определяют скорость и полноту α→γ -превращения в чугунах.

Чем выше дисперсность ферритно-карбидной смеси, тем меньше пути диффузии углерода при превращении.

2.3.1. Плазменное легирование поверхностных слоев металла.

Одной из разновидностей плазменного поверхностного упрочнения является легирование поверхностного слоя металла из твердой, жидкой и газовой фазы [24-26].

Рис. 2.34. Распределение углеродов в упрочненном слое стали 20 при обработке азотной плазменной струей (с оплавлением поверхности)

Рис. 2.35. Рентгенограмма зоны внутреннего азотирования на стали 20 при обработке азотной плазменной струей с оплавлением поверхности

Дальнейшее увеличение мощности плазменной азотосодержащей струи при упрочнении с оплавлением поверхности вызывает интенсивное порообразование. Происходит «азотное кипение» ванны расплавленного металла, что связано с увеличением скорости поглощения азота поверхностью из плазмы (предел растворимости азота в стали наступает почти мгновенно [24].

Распределение содержания азота по глубине диффузионных слоев снижается от поверхности к сердцевине основного металла, рис.2.36.

В работе [24] определены величины и знак остаточных напряжений после плазменного азотирования стали 20,9ХФ. Максимальные сжимающие напряжение зафиксированы в зоне нитридных фаз (на глубине 30 мкм).

Рис. 2.36. Распределение содержания азота по глубине азотированного слоя на стали 20

1. обработка без оплавления

2. обработка с оплавлением

3. обработка с парообразованием

Рис. 2.37. Распределение остаточных напряженийпо глубине азотированного слоя на стали 20

1. обработка без оплавления;

2. обработка с оплавлением.

Таким образом, использование активных плазмообразующих газов позволяет за доли секунды проводить химико-термическую обработку поверхностного слоя, как с оплавлением поверхности, так и без оплавления. Глубина легированного слоя в зависимости от режимов упрочнения может достигать 0,2-0,5 мм с микротвердостью на стали 20 6500-1300 Мпа, что значительно выше, чем при простой плазменной закалке.

Рис. 2.38 Распределение микротвердости по глубине

легированного слоя (а), рентгенограмма

легированного слоя на стали 20 (б)

Третья зона - переходная зона, образовавшаяся при нагреве ниже точки Ас3.

Рентгеноструктурным анализом, рис. 2.38. выявлены, наряду с линиями γ - фазы и цементита линии смеси α- фазы и цементита. Средняя концентрация углерода в легированном слое составляет ≈ 3,5 %, количество остаточного аустенита (10-12 %).

При плазменной цементации возможно получить слой не только с легированной аустенитно-мартенситной структурой., но и слой со структурой белого чугуна [26]. Структура белого чугуна была получена на стали 20. Нагрев и выдержка при температуре 500° С не выявил снижение микротвердости, которая осталась на уровне 6500-8000 Мпа.

В работах [26, 44, 45] установлены зависимости между параметрами плазменного упрочнения на глубину и ширину цементированного слоя, рис. 2.39., 2.40.

Рис. 2.39. Влияние скорости обработки

Рис. 2.40. Зависимость глубины цементированной зоны

Рис. 2.41. Влияние толщины углеродосодержащей пасты

Рис. 2.42. Влияние дополнительного тока,

Пропускаемого через деталь

При плазменной цементации.

1. Р=2кВ; 2. Р=3кВ; 3. Р=4кВ; 5. Р=6кВ; 6. Р=8кВ

Для увеличения глубины легированного слоя можно использовать электротермический эффект (через деталь пропускается электрический ток). Проведенные исследования на сталях 3, 20, 40, 20X13, ЗОХГСА показали, что глубина легированного слоя (углеродом) может достигать 0,6-1 мм и зависит от параметров режима упрочнения, параметров дополнительного тока (род тока, сила тока и т.д.), рис. 2.42.

Электротермический эффект можно использовать практически во всех способах плазменного легирования, использующих плазменную струю. Важной особенностью данного эффекта является возможность легирования без оплавления поверхности.

При использовании плазменной дуги, глубина легированного слоя в 1,5-2 раза больше по сравнению с плазменной струей, за счет электронного тока. Однако легирующие обмазки должны проводить электрический ток с целью обеспечения стабильности плазменного упрочнения в режиме дуги.

Азотирование.

В качестве паст, обмазок используют азотосодержащие соли. Насту со связующей связкой наносят на поверхность изделия слоем толщиной 0,5-1,5 мм и проводят плазменный нагрев с оплавлением поверхностности. В поверхностном слое на стали 20 образуется не только α→γ твердые растворы азота в железе, но и нитрид Fе2,N. Микротвердость легированного слоя достигает 8400-8800 Мпа.

При использовании электротермического эффекта (ЭТЭ) глубина азотированного слоя возрастает, табл. 2.15.

табл. 2.15.

Марка стали

Глубина, мм

Борирование

Плазменное борирование осуществлялось при помощи специальных активных паст на основе порошка карбида бора. Диффузионный слой на стали 20 состоит из вытянутых и ориентированных перпендикулярно поверхности боридных фаз (FеВ,Fе3В). Толщина слоя составляет 0,1-0,180 мкм. На поверхности образуется FеВ и Fе2В (под слоем). На стали 65Г и 45 борированные слои имеют меньшую глубину, т.к. углерод препятствует диффузии бора в железе и оттесняется вглубь, образуя карбобориды по границам зерен. Микротвердость борида FеВ 18000-20100 Мпа, а Fе2В- 15000-16500 Мпа. При борировании возможно образование наряду с фазами FеВ и Fе2В- β- модификации бора с микротвердостью 25000-30000 Мпа. Однако, в наших исследованиях на стали 5, 10, 20, 45, 65Г, У10 такой модификации не зафиксировано.

Нитроцементация. Одновременноенасыщениеповерхностныхслоев стальных изделий углеродом и азотом проводилось при помощи паст на основе (K4Fe(CN)6 +

| Рис. 2.43.Распределение остаточных напряжений по глубине нитроцементированного слоя стали. 1 – сталь 20 2 – сталь 45 |

графит + связующее вещество. На стали 20 глубина легированного слоя достигает 0,3-0,45 мм. Концентрация углерода в поверхностном слое может достигать 2-3%, а азота 1,5-2,1%. Количество остаточного аустенита находится в пределах (5-18%) и зависит от скорости нагрева и охлаждения. При обработке холодом остаточный аустенит почти полностью устраняется. Микротвердость на поверхности стали 20 достигает 9800-10800 МПа.

Нитроцементированный слой на стали 45 содержит мартенсит + остаточный Аустенит. Определение остаточного напряжения показало, что максимальные напряжения сжатия расположены на 50-110 мкм от поверхности. По всей видимости это связано с высокой концентрацией азота и углерода в поверхностном слое и как следствие этого - повышенным количеством остаточного аустенита.

Рис. 2.44. Влияние среды на степень упрочнения стали 45

Рис. 2.45. Влияние мощности плазменной струи на микротвердость стали 20.

I. закалка без оплавления

II. закалка с оплавлением

III.Плазменное легирование из жидкой фазы.

Азотированный слой на стали 20 представляет собой белую плохо травящуюся полоску карбонитридного состава, содержащую ≈ 4 % азота, ≈ 1,5 углерода, ≈ 10-15% остаточного аустенита. Содержание остаточного аустенита на стали 20 возрастает с увеличением длительности насыщения и концентрации азота в растворе.

Рис. 2.46. Влияние среды на степень упрочнения на стали 3.

Исходная твердость

Марка стали

Вариант легирования

Глубина слоя, мм

Микротвердость, Мпа

Общая

3

4

0,3-0,35

0,35-0,55

0,6-0,8

0,6-0,8

0,75-0,1

0,75-0,1

0,6-0,8

0,7

0,9

1,8

2

3

1,2

2

Эффект «азотного кипения»

Многокомпонентное насыщение (N,С,В,Сг,V,Тi,W,Ni и др.)

Плазмообразующий газ (60 % азота +10% пропана + 30 % аргона) + боросодержащая паста (режим с оплавлением поверхности). В оплавленной зоне на стали 45 ближе к поверхности расположен слой, содержащий бориды ( FеВ,Fе3В), глубиной 10-50 мкм, под ним располагается слой содержащий нитрид Fе2N, карбонитрид Fе2(СN), азотистый мартенсит, остаточный аустенит (10 %) глубина слоя 0,2-0,3 мм, рис. 2.48.

Рис. 2.48.Распределение микротвердости

Рис. 2.49. Схема расположения упрочненных

Рис. 2.49. Схема расположения упрочненных слоев

Отпущенные слои,

Основной металл

Несмотря на усложнение технологии упрочнения, комплексная обработка позволяет регулировать эксплуатационные характеристики в достаточно широких пределах, что позволяет добиться благоприятного соотношения параметров прочности, пластичности и трещиностойкости.

Более высокий комплекс механических свойств металлов и сплавов достигается совмещением различных средств воздействия на структуру (например, термическое и деформационное воздействие).

Аустенит, образующийся при плазменном нагреве, обладают более развитой субструктурой. Дальнейшее деформирование такого аустенита при высокой температуре приведет к значительным изменениям в субструктуре после закалки, Кроме того, микронеоднородность аустенита, образующегося при плазменном нагреве (вследствие частичной гомогенизации), при его дальнейшем деформировании приводит к образованию мелкой текстуры неоднородностей, что усложняет морфологию мартенсита после закалки.

Для оценки влияния предварительной деформации на степень измельчения зерна аустенита после плазменного упрочнения, была выбрана сталь 45. Образцы готовили волочением заготовок одинаковой исходной структуры и разных размеров, с целью получения требуемых деформаций от 0 до 90 %. Параллельно исследовались образцы после плазменного упрочнения без деформации.

В результате проведенных исследований построенные пространственные диаграммы, учитывающие влияние скорости нагрева, степени деформации на размер аустенитного зерна, рис.2.50

Рис. 2.50. Зависимость величины зерна аустенита в

стали 45 от степени предварительной пластической

Плазменном упрочнении

Из диаграммы видно, что по мере увеличения скорости нагрева и степени деформации, процесс измельчения зерна стабилизируется. Наиболее сильное измельчение зерна происходит в интервале скоростей нагрева 10-10, при степени деформации от 10 до 60%.

Эффект измельчения зерна при такой комплексной обработке заключается в том, что вследствие предварительной пластической деформации структура аустенита становится более однородной, в связи с уменьшением количества аномально больших зерен и их предварительного размера. По мере увеличения скорости нагрева, степень деформации оказывает сильное влияние на размеры зерна. Чем дисперснее структура к началу

α→γ -превращения, тем более мелкозернистым получается аустенит.

При распаде такого аустенита получается высокодисперсный мартенсит, отличающийся более высокими механическими свойствами.

Проведенные исследования показали, что с увеличением степени деформирования и скорости нагрева в упрочненном слое возрастает плотность дефектов кристаллической структуры. Кроме того, эффект измельчения зерна аустенита наиболее сильно проявляется при обработке сталей с грубодисперсной структурой (в закаленных сталях эффект измельчения проявляется незначительно.

На рис. 2.51. Приведены данные о влиянии предварительного деформирования

стлали 45 на микротвердость упрочненного слоя после плазменной закалки. Повышение микротвердости связано с наследованием аустенитом дислокационной структуры деформирования α - фазы. Электронно-микроскопичесикй анализ показал, что в упрочненном слое размеры игл мартенсита сильно уменьшены, по сравнению с простой плазменной закалкой. С увеличением степени деформации величина относительного измельчения возрастает.

Рис. 2.51. Влияние предварительной пластической деформации

на миктотвердость упрочненного слоя на стали 45 (плазменное упрочнение без оплавления) 1- 20% деформации; 2- 50% деформации; 3- 85% деформации

Многообразие возможных вариантов комбинированного воздействия (термического и деформационного) на структуру, позволяет формировать в широких пределах окончательные свойства детали. При разработке технологических вариантов основные параметры (температура нагрева, скорость нагрева, степень де формации) должны выбираться из расчета достижения максимального эффекта измельчения зерна аустенита. Усложнение технологии упрочнения компенсируется высоким механическими свойствами обработанных деталей. На практике возможно осуществить следующие варианты:

- холодная пластическая деформация + отжиг + плазменная закалка + отпуск:

- плазменная закалка + деформация (в интервале температур Аr3 и Аr1) +отпуск,

- плазменная закалка + отпуск + деформация;

- объемная обработка + отпуск + холодная пластическая деформация + отжиг + плазменное упрочнение.

Эффективность применения плазменного поверхностного упрочнения с целью повышения износостойкости изделий во многом зависит от соотношения глубины упрочненной зоны Z к допустимой величине износа h. Для большинства изделий глубина упрочнения во много раз меньше, чем износ. Поэтому плазменное поверхностное упрочнение целесообразно использовать в комплексе с операцией наплавки. Применение комплексной технологии упрочнения ( наплавка + плазменное упрочнение) позволяет в очень больших пределах регулировать не только глубину, но и структуру наплавленного металла. Основные подходы к выбору наплавленного металла сформулированы в работе [9].

Первый подход состоит в использовании низко- или среднеуглеродистых низколегированных сталей (применяемых для восстановления геометрических размеров детали) типа 18ХГС, З0ХГСА и т.д.

Второй подход - использование низко- или среднеуглеродистых среднелегированных сталей мартенситного или мартенситно-карбидного класса типа 10Х5МТ, ЗОХ2М2ЕФ и т.д.

Выбор этих сталей определяется экономным легированием, обеспечивающим износостойкость при нормальной и повышенной температуре, теплостойкость, ударную вязкость и т.д. [9].

Металл, наплавленный проволокой Св-З0ХГСА под флюсами АН-60, АН-348А, ОСЦ45, АН-26 и др. в исходном состоянии имеет невысокую микротвердость – 1950-2800 Мпа. Последующая операция упрочнения повышает значение микротвердости до 5000-7100 МПа, Наплавка стали 3 проволокой Св-08Г2С,

Св-10ГА, Св- 18ХГСА, Св-18ХМА в среде углекислого газа не позволяет получить высокую твердость наплавленного слоя. Последующая операция плазменного упрочнения увеличивает микротвердость до 5000-8000 МПа. При наплавке порошковой проволокой ПП-АН-124, наплавленный металл имеет микротвердость порядка 6000-7500 МПа, после плазменного упрочнения микротвердость наплавленного металла возрастает до 7700-8900 Мпа.

Использование плазменного поверхностного легирования (азот, углерод, бор и т.д.) позволяет повысить микротвердость наплавленного слоя в 2-5 раза, по сравнению с исходным состоянием. Так, сталь 20, наплавленной проволоки Св-08А под флюсом

АН-60 после плазменной нитроцементации из газовой фазы имеет микротвердость 7000-9000 МПа.

Часто, на практике, при восстановлении геометрических размеров изделий требуется, чтобы наплавленный металл механически хорошо обрабатывался и в то же время имел высокую износостойкость. Например, при наплавке колесных пар железнодорожного транспорта используется проволока Св-08А, Св-08ХМ, Св-10Г2,

Св-18ХГСА и флюсы АН-60, АНЦ-1, АН-348 А, АНК-18, смеси этих флюсовэ а также смеси флюса АНК-18 с кварцевым песком. В зависимости от режимов наплавки и материалов, содержание химических элементов в наплавленном металле изменяется в очень широких пределах: С 0,04-0,7 %, Si 0,1-0,5 %, Мn 0,7-1,6 %, Сr 0,07-2,8 %. Это позволяет получать в наплавленном слое различные структурные составляющие (феррит - перлит - сорбит - тростит - бейнит - мартенсит) с различной твердостью от 190 до 600 НВ.

Оптимальная твердость наплавленного металла, обеспечивающая хорошую обрабатываемость и незначительное повышение износостойкости в процессе эксплуатации, находится в пределах НВ 240-280. Дальнейшее повышение твердости можно обеспечить при помощи плазменного упрочнения на глубину 3-4 мм с твердостью закаленного слоя HRС 45-62 в зависимости от условий эксплуатации.

Выбирая состав наплавленного металла для последующего плазменного упрочнения, необходимо учитывать условия эксплуатации изделия. Повышение содержания углерода до 0,4-1 % приводит к росту твердости и износостойкости, однако трещиностойкость наплавленного и упрочненного металла резко падает, Повысить трещиностойкость удается, наплавляя на изделие материалы, подвергающиеся закалке имеющие вязкость разрушения большую, чем материалы изделия (30ХГСА, 15Х3МФ, 25Х5ФМС и др.). [9]

По мнению [9], применение технологии наплавки к упрочнения позволяет чередовать прочные и мягкие слои, что создает возможность затормозить распространение трещины в результате изменения напряженно- деформированного состояния в ее вершине. Остановка трещины по механизму образования микрорасслоения на границе слоев с различными физико-химическими свойствами происходит из-за разного увеличения радиуса ее вершины [9].

Таким образом, использование при восстановлении изделий комплексной технологии наплавки и плазменного упрочнения позволяет повысить износостойкость и трещиностойкость восстановленных деталей машин и инструментов. Плазменное поверхностное упрочнение позволяет повысить эксплуатационные свойства напыленных покрытий (прочность сцепления, микротвердость, износостойкость) [9]. При напылении, покрытие и основной металл практически всегда являются разнородными по составу и свойствам. Высокий градиент свойств на границе покрытие - основной металл существенно снижает прочность сцепления. После плазменного упрочнения (без оплавления) покрытия, его микроструктура становится мелкодисперсной с равномерно распределенными карбидами легирующих элементов. На границе покрытие - основной металл происходит выравнивание свойств. Устраняется характерный для такого типа соединений скачок миквотвердости, способствующий отслоению покрытий.

Проведенные эксперименты с металлизационными покрытиями (30ХГСА, 65Г) показали, что после плазменного упрочнения без оплавления покрытия, прочность сцепления (штифтовая проба) напыленного слоя с подложкой повысилась на 15-30%.При использовании комплексной технологии (металлизация + плазменное упрочнение + холодное прессование) удается значительно повысить прочность сцепления (на 30-50 %) напыленного слоя с основным металлом. Покрытие приобретает однородную мелкодисперсную структуру без пор и пустот. Износостойкость таких покрытий повысилась в 1,5-2 раза, что показывает перспективность использования плазменного упрочнения при обработке напыленных покрытий.

2.4. Свойства сталей после плазменного упрочнения

Основная цель поверхностного упрочнения концентрированными потоками энергии сталей, чугунов, цветных сплавов, является повышение износостойкости. Однако, высоко дисперсный структура упрочненного поверхностного слоя металла, характеризующуюся высокой твердостью, оказывает определенное влияние на изменение не только износостойкости, но и других механических свойств (прочность, пластичность, выносливость, трещиностойкость) тепло- и коррозиностойкость. Кроме того, работоспособность многих деталей часто зависит не только от механических свойств, сколько от физических. Так, например, стойкость режущего инструмента тем выше , чем меньше тепло- и температуропроводность инструментальной стали.

В случае низкой теплопроводности разогрев режущей кромки инструмента меньше, так как теплоотвод осуществляется больше стружкой, чем инструментом.

Влияние поверхностного упрочнения на механические и физические свойства металлов и сплавов наиболее широко исследовано для случая лазерного термоупрочнения [1, 15, 16. 32, 35, 48-50], в меньшей степени для электронно-лучевого упрочнения 52-56. Применительно к плазменному упрочнению, таких работ очень мало [9, 24, 25, 51].

Анализ многочисленных работ по поверхностному упрочнению концентрированными источниками нагрева сталей 09Г2С, 3, 26, 30, 45, 60, 4СХ, 65Г, ЗОХГСА, 9ХФМ, У8, У10, У12, 65ХЗМФ, ШХ15, 38ХС, ХВГ показывает, что упрочнение в большинстве случаев снижает прочные характеристики ( σв, σ02 ) на 5-40 %, характеристики пластичности на 150-300 % 3. Установлено, что ударная вязкость стали 09Г2С снижается на 10-15 %, стали 20 на 15=20 %, стали 45, 60, 40Х, 65Г

на 40-70 %, стали У8,У10, 9ХФ на 50-70 %. Снижение ударной вязкости обусловлено высокой хрупкостью закаленного слоя и, как следствие этого, очень низким значением работы зарождения трещины в этом слое.

Табл. 2.17

| Материал | Кн | КС Мдж/м2 | КС3 Мдж/м2 | КСр Мдж/м2 | υ м/с | Р max , кН | РсД кН | К1сД Мпа/м1/2 |

| 30ХГСА (наплавка) 45 50ХН 65Х3ФМ 9ХФ | 1,0 2,0 3,5 1,0 2,0 4,7 1,0 1,8 4,5 1,0 1,7 4,7 1,0 1,7 3,8 | 0,18 0,13 0,11 0,36 0,18 0,13 0,51 0,19 0,19 0,24 0,10 0,08 0,11 0,08 0,07 | 0,14 0,10 0,07 0,33 0,15 0,10 0,37 0,12 0,10 0,20 0,07 0,06 0,09 0,06 0,02 | 0,04 0,03 0,04 0,03 0,03 0,03 0,14 0,07 0,09 0,04 0,03 0,02 0,02 0,02 0,02 | 250 240 240 200 190 200 70 77 66 230 240 230 270 300 300 | 10,20 9,39 8,75 7,80 7,00 7,50 7,60 6,30 5,50 7,20 6,00 5,60 6,60 6,56 5,10 | 9,15 8,11 7,43 7,15 5,70 5,35 6,45 5,20 4,40 6,35 5,10 4,75 5,35 5,75 4,20 | 23,3 20,6 18,9 18,2 14,5 13,6 15,4 13,2 11,2 16,1 12,9 12,1 13,6 14,6 10,7 |

| Степень повышения твердости Кн = Нупр/ Нисх, КС – ударная вязкость, КС3 – работа зарождения трещины, КСр – работа распространения трещины, Рmax – максимальное усилие разрушения, РсД – расчетное разрушающее усилие, υ – скорость распространения трещины, К1сД – критический коэффициент интенсивности напряжений. | ||||||||

Испытания на трещиностойкость табл. 2.17. упрочненных сталей 45, ЗОХГСА, 5ЭХР1, 9ХФ, 65ХЗМФ показали [9], что процесс разрушения этих сталей происходит в несколько этапов. Субмикроскопическая трещина зарождается, растет в закаленной зоне и останавливается в переходной зоне (более пластичной) упрочненного слоя. Для дальнейшего ее распространения необходимы существенно большие усилия, чем усилим зарождения в закаленном слое. Качественный анализ диаграмм разрушения и фрактографический анализ изломов показал, что разрушение упрочненных сталей с содержанием углерода до 0,9 %, происходит по механизму «множественного» разрушения с торможением трещины в переходной зоне по механизму искривления траектории. Эффект торможения трещины не приводит к повышению трещиностойкости, из-за недостаточно высокой вязкости разрушения слоя основного металла, распространенного под упрочненным слоем.

Исследование заэвтектоидных сталей [9], упрочненных плазменным нагревом, не выявило эффекта торможения трещины в переходной зоне. Кроме того, плазменное упрочнение этих сталей не приводит к снижению трещиностойкости из-за их высокой хрупкости в исходном состоянии.

Плазменное упрочнение с оплавлением поверхности приводит к повышению трещиностойкости на сталях содержащих менее 0,37 % углерода. На сталях с большим содержанием углерода трещиностойкость снижается, что проявляется в межзерновом характере разрушения оплавленного слоя.

Плазменное упрочнение с перекрытием дорожек упрочнения на 30, 50, 75 % существенно повышает трещиностойкость, но несколько снижает износостойкость.

Повышение трещиностойкости и снижение износостойкости обусловлено образованием: зоны отпуска ( с троститно-сорбитной структурой) в месте перекрытия дорожек упрочнения. Регулируя степень перекрытия и режимы упрочнения, можно получить на рабочей поверхности чередующиеся по определенному закону твердые (хрупкие) и мягкие (пластичные) участки.

Табл. 2.18.

Результаты испытаний образцов после комплексного поверхностного упрочнения (температура + 20º С)

| Технология упрочнения, марка стали | σ02 МПа | σв МПа | δ % | φ % | КС МДж/м2 | К1сД Мпа/м1/2 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Закалка ТВЧ + плазменная обработка стали У8 75Х2МФ Закалка ТВЧ + отпуск+плазменная обработка при температуре отпуска, º С У8200º С 300º С 400º С 75Х2МФ200º С 300º С 400º С | 920 1180 900 1020 705 1120 1300 980 | 1240 1310 1190 1360 880 1310 1480 1060 | 5 4 2 7 5 2 7 4 | 28 24 16 31 27 14 28 24 | 0,048 0,053 0,030 0,058 0,046 0,027 0,070 0,050 | 5,32 7,47 3,18 8,07 5 14 4,83 9,84 7,34 |

Оценка трещиностойкости материалов после плазменного упрочнения, установление характера разрушения для различных вариантов упрочнения позволило авторам [9] разработать комплексную технологию упрочнения сталей 45, ЗОХГСА, 9ХФ, У8, 75Х2МФ, 150ХНМ, обеспечивающую получение высоких механических свойств, износостойкости и трещикостойкости, табл.2.18

Высокий комплекс механических свойств, а также повышение трещиностойкости и износостойкости получается при использовании комплексного упрочнения

| Рис. 2.52. Влияние предварительной пластической деформации на механические свойства стали 45 после плазменной закалки |

(деформация + плазменная

закалка), рис.2.52.

Повышение механических свойств после плазменного упрочнения обусловлено образованием

высокодисногоогомартенсита в упрочненном слое.

Увеличение степени дисперсностимартенсита и микротвердости является одной из главных причин повышения трещиностойкости и износостойкостипосле такой комплексной обработки.

Комплексная обработка, включающая в себя закалку ТВЧ + плазменную

закалку + лазерную закалку,

позволяет регулировать эксплуатационные свойства упрочненных деталей, табл.2.19.

Табл.2.19.

Рис. 2.54. Диаграмма выносливости стали 20 после различных способов плазменного упрочнения

Плазменная закалка

Плазменная нитроцементация

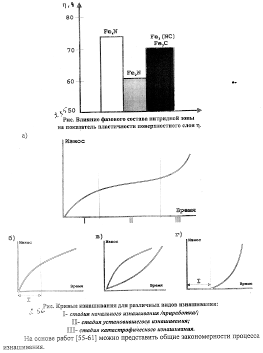

В общем виде стадии изнашивания поверхности трения выглядят следующим образом, рис. 2.56.

Стадия начального изнашивания (приработка) характеризуется приобретением стабильной шероховатостью поверхностей трения. Стадия установившегося изнашивания характеризуется изменением микро- и макрогеометрия трения и постепенным увеличением интенсивности изнашивания. Процесс установившегося изнашивания заключается в деформировании, разрушении и непрерывном воссоздании

на отдельных участках поверхности слоя со стабильными свойствами. По мере истирания поверхностного слоя с повышенной износостойкостью открываются поверхности с нестабильными свойствами, что вызывает катастрофический износ. Рис. 2.56а соответствует случаю, когда во время этапа приработки накапливаются факторы, которые после окончания приработки ускоряют процесс изнашивания.

Рис. 2.56б соответствует случаю, когда отсутствует этап приработки, апериод установившегося изнашивания наступает сразу после начала работы (металлообрабатывающий, деревообрабатывающий, медицинский инструмент, рабочие органы машин и т. д.). Рис. Рис. 2.56в соответствует случаю, когда детали находятся под действием контактных напряжений и длительное время работают практически без истирания. Основной механизм износа - усталостное выкрашивание поверхностных слоев.

Проведенные испытания на износостойкость сталей после различных видов термообработки при различных видах трения, показали существенные преимущества плазменного поверхностного упрочнения перед традиционными способами. Результаты испытания в условиях сухого трения на воздухе по пальчиковой схеме [7-60] образцов стали 20, 45, 40Х, ЗОХГСА, прошедших плазменную закалку (без оплавления) представлены в табл. 2.20.

Табл. 2.20.

Рис. 2.58. Влияние режима плазменного легирования

Исходное состояние

2- объемная ХТО /нитроцементирование/

3- плазменная нитроцементация из газовой фазы

4- плазменная нитроцементация из твердойй фазы

5 - плазменная нитроцементация из твердой фазы + обработка холодом.

Из всех видов изнашивания, встречающегося в промышленности, наиболее часто проявляется абразивный износ. Согласно [55-61] детали машин и инструменты, эксплуатирующиеся в различных условиях работы, наиболее часто испытывают абразивный износ (до 60-70 %). Абразивное изнашивание наиболее часто вызывает разрушение поверхности детали в результате ее взаимодействия с твердыми частицам. К твердым частицам! относятся: [60]

- неподвижно закрепленные твердые зерна, входящие в контакт по касательной,

либо под небольшим углом атаки к поверхности детали;

- незакрепленные частицы, входящие в контакт с поверхностью детали;

- свободные частицы в зазоре сопряжения детали;

- свободные частицы, вовлекаемые в поток жидкостью или газом.

Испытание на абразивное изнашивание проводят по двум схемам взаимодействия поверхности материала с абразивом: при трении и при ударе об абразивную поверхность [58-60]. Методики испытаний, оборудование подробно изложены в работах [55-60], поэтому нет необходимости их описания, остановимся на результатах испытаний. В качестве критерия оценки износостойкости упрочненных материалов использовалась относительная износостойкость, которая выражается отношением износа эталона к износу (линейному, весовому или объемному) исследуемого образца.

Самый простой способ оценки относительной износостойкости материалов – взвешивание образцов до и после испытания на абразивное изнашивание.

Табл.2.21.

Сравнительные испытания на износостойкость пар трения шарик-цилиндрический образец

Износ

Линейный, мкм

По массе, мг

Суммарный

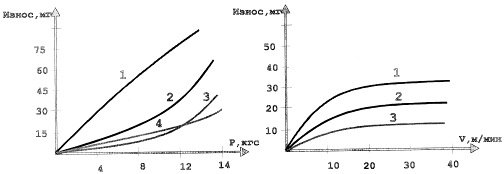

Результаты испытания о неподвижно закрепленный абразив сталей 40Х, 45 после плазменного упрочнения на рис. 2.59. Видно, что результаты испытаний сильно зависят от режимов испытаний на абразивный износ.

Рис. 2.59. Зависимость износа разных материалов от удельной нагрузки/а/ и скорости скольжения/б/ при трении на абразивной поверхности:

1. объемная закалка /сталь 45/; 2. плазменная закалка без оплавления/45/;

Рис. 2.60. Влияние количества/а/ и энергии удара/б/

Рис. 2.61. Зависимость относительной износостойкости

Рис. 2.62. Влияние способа плазменного упрочнения

Плазменная цементация

3. плазменная нитроцементация

4. плазменное борирование

С увеличением содержания углерода в мартенсите (0,4-0,9 %) износостойкость при трении по абразиву будет увеличиваться. При ударно-абразивном изнашивании повышение износостойкости происходит до определенного содержания углерода в мартенсите (0,5-0,7 %), после чего наблюдается снижение.

Значительный интерес представляет оценка износостойкости сталей после плазменного упрочнения при других схемах взаимодействия с абразивом, а также от вида частиц и их твердости, рис. 2.63.

Видно, что схема взаимодействия и вид абразива оказывают заметное влияние на износостойкость упрочненных образцов. Согласно(63) твердость абразивных частиц значительно превышает твердость металла, то износ не зависит от разности твердости. При твердости металлической поверхности превыщающей 60 % твердость абразива, износостойкость резко возрастает. Для противодействия основным видам абразивных частиц необходимо осуществлять легирование поверхности трения. Чем выше твердость карбидов, тем силънее они противодействуют внедрению абразивных частиц в поверхность. Твердость основных карбидов, боридов, нитридов приведена в таблице 2.22., откуда видно, что их твердость во много раз превышает твердость абразивов. Особенно эффективными являются карбиды, легированные вольфрамом, титаном, бором, ванадием, а также нитриды.

Рис. 2.63. Износостойкость стали 45

Рис. 2.64. Износостойкость стали 40Х13

Крупнокусковой уголь

3. окатыши

4. мраморная крошка

Гранитная крошка

Кварцевый песок

Электрокорунд

Табл. 2.22.

Соединение

Твердость, МПа

W2C

30000

Соединение

Твердость, МПа

Соединение

Твердость, МПа

TiB2

33700

Соединение

Твердость, МПа

Fe3B

30000

Использование карбида, титана (ТiС) при плазменной цементации стали 30 позволяет получить поверхностный слой высокой твердости (20000-23000 МПа), что увеличивает износостойкость при абразивном изнашивании в 2-3 раза, по сравнению с простой цементацией.

Комплексное легирование карбидами W и Тi повышает износостойкость упрочненного металла (сталь 45) при ударно-абразивном изнашивании, по сравнению с плазменной закалкой в 1,5-2 раза.

При абразивном изнашивании величина износа может достигать 2-15 мм, что в некоторых случаях делает не эффективным использование поверхностного упрочнения изделия. Поэтому на изделиях, испытывающих сильный абразивный износ, необходимо использовать комплексные технологий упрочнения, описанные выше. Проведенные исследования показали, что минимальная глубина упрочненного слоя металла удовлетворительно работающего при ударно-абразивном изнашивании составляет 2 мм. Уменьшение глубины упрочненного слоя металла вызывает интенсивный износ и выкрашивание: при ударно- абразивном изнашивании.

Повышение стойкости против ударно-абразивного изнашивания в случае применения комплексных технологий обусловлено строением упрочненного слоя, сочетающего в себе высокую прочность и вязкость.

Приведенные результаты исследований показывают, что плазменное поверхностное упрочнение является эффективным способом увеличения износостойкости деталей машин и инструмента, испытывающих различные виды износа.

Глава 2. Физико-химические процессы при воздействии плазменной струи (дуги)

При воздействии плазменной струи (дуги) на поверхности обрабатываемого материала протекают различные физико-химические процессы. Характер их протекания определяется температурой, скоростью и временем нагрева, скоростью охлаждения плазмотрона, свойств обрабатываемого материала и т.д.

В основе плазменного поверхностного упрочнения металлов лежит способность плазменной струи (дуги) создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления или испарения практически любого металла. Основной физической характеристикой плазменного упрочнения является температурное поле, значение которого дает возможность оценить температуру в разных точках зоны термического воздействия (в разные моменты времени), скорость нагрева и охлаждения, а в конечном итоге структурное состояние и фазовый состав поверхностного слоя материала.

Дата: 2019-05-28, просмотров: 421.