Впз – ширина переходного слоя; Взтв – общаа ширина ЗТВ

Многочисленные металлографические исследования структур, полученных в результате плазменного, лазерного и электронно-лучевого упрочнения, приведенные

в работах [1, 9, 10, 15, 16, 23-26] позволяют изложить общие закономерности их образования в различных железоуглеродистых сплавах.

Конструкционные углеродистые стали (доэвтектоидные)

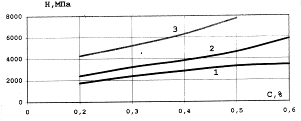

В зоне оплавления низкоуглеродистых сталей с содержанием С<0,3 % образуется мелкоигольчатый малоуглеродистый мартенсит. Микротвердость в этой зоне составляет (5000 - 6500 Мпа) и зависит от содержания углерода в стали. Зона закалки из твердой фазы характеризуется большей структурной неоднородностью. Сохранение в структуре зоны плазменного нагрева исходного феррита создает значительную неоднородность микротвердости. С увеличением содержания углерода в стали увеличивается доля перлитной составляющей и, как следствие этого, микротвердость возрастает и ее распределение более однородно, см.табл. 2.6., 2.7.

В переходной зоне ферритная составляющая, в основном, полностью сохраняется. Присутствие феррита может отрицательно влиять на некоторые эксплутационные характеристики стали (износостойкость, усталостную прочность), В связи с этим, плазменное упрочнение целесообразно использовать для сталей, где влияние ферритной фазы незначительно.

Однако обращает на себя внимание достаточно высокая твердость закаленного слоя на низкоуглеродистых сталях (5000 - 6000 МПа), что в обычных условиях стандартной термической обработки не достигается (закалка либо вообще не про-мсходит, либо не дает такой высокой твердости), рис. 2.18. По мнению [1, 15, 16], о6ъясняется значительным изменением зерен феррита и аустенита, а также реек, пластин и пакетов мартенсита.

Табл. 2.6.

Результаты плазменного упрочнения сталей (без оплавления поверхности)

| Марка стали | Глубина закалки, мкм | Исходная микротвердость Н, МПа | Микротвердость после закалки, Н, МПа | ||

| Феррит | Перлит | Бывшие перлитные зерна | Феррит | ||

| 0,8 10 20 35 40 45 60 У8 30ХГСА 40Х | 80 85 100 110 110 120 140 200 200 200 | 1200-1300 1300-1400 1200-1300 1800 1800 1900 2000 - - - | 2000 2000-2200 2200 2300-2400 2300-2400 2400-2500 2500 6200 3400 2300-2500 | 2800-3000 5800-6000 4800-5300 5000-5600 6000-7100 7800-8600 9000-10500 10900-11300 6000-7500 10500-11200 | 1600 1500-1600 1600 2500-2700 2500 2600 - - - - |

Табл. 2.7.

Результаты плазменного упрочнения стали

(с оплавлением поверхности)

|

Марка стали |

Микротвердость Н, МПа | |

| Зона закалки из жидкой фазы | Зона закалки из твердой фазы | |

| 10 35 4510 40Х 30ХГСА У8 | 4000-4400 5000-5700 7000-8000 8500-9000 6200-7900 8800-9000 | 5800-6500 7100-7500 7800-8600 9600-10500 7100-8200 10200-11200 |

Рис. 2.18. Микротвердость доэвтектоидных сталей после

обычной и плазменной закалки.

1- исходная без закалки; 2-обычная закалка; 3 - плазменная закалка

При увеличении содержания углерода до 0,6° - 0,7 % в среднеуглеродистых сталях твердость мартенситной

|

структуры резко возрасает. Так в стали20микротвердостьмар-

тенсита составляет 6000 Мпа, а в

стали 45 - 8000 Мпа. Объясняется это тем, что твердость мартенсита растет с повышением содержания углерода и увеличением степени тетрагональности кристаллической решетки. При

закалке с оплавлением стали 45 в

зоне оплавления образуется мел-

кодисперсный реечный мартенсит

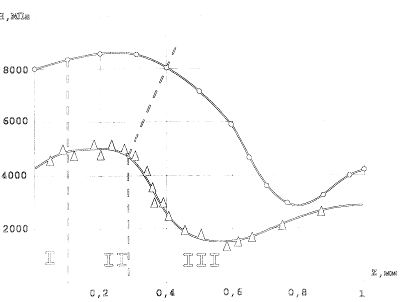

Зона закалки без оплавления состоит из верхней областис однородной структурой и нижней области с неоднородной структурой (мертенситотростит +мартенсит + троститная сетка).+ троститная сетка). В переходной зоне образуется троститоферритная структура, переходящая на границе с исходной структурой в ферритную. Микротвердость по глубине упрочненного слоя показана на рис.2.19.

При плазменном упрочнении без оплавления поверхности среднеуглеродистых сталей область более однородного мартенсита отсутствует и троститферритная сетка вокруг мартенсита может доходить до поверхности, что приводит к снижению твердости. Это связанно с частичной гомогенизацией аустенита.

Инструментальные стали /эвтектоидные, заэвтектоидные/

|

По химическому составу инструментальная сталь разделяется на углеродистую, легированную и высоколегированную /быстрорежущую/. В особую группу можно выделить штамповые и валковые инструментальные стали.

Плазменному поверхностному

упрочнению подвергались

инструментальные углеродистые

сталиУ7, У8, У10, У12 с оплавлением и безоплавления

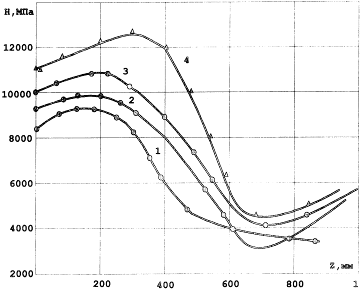

Рис. 2.20. Распределение микротвердости по глубине упрочнения

поверхностности. При закалке с оплавлением поверхности в зонезакалки из жидкой фазы, кроме мелкодисперсного мартенситазафиксировано большее количество остаточного аустенита /в стали У8 достигает 35%, в стали У12 – 50%.

В тоже время микротвердость Инструментальных сталей после плазменной закалки очень высокая, рис. 2.20.

|

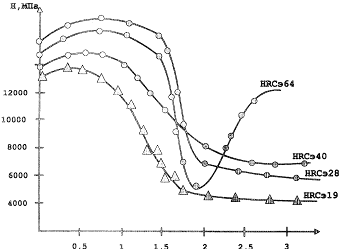

В зоне закалки из твердой фазы закаленный слой имеет ярко выраженную неоднородность. Ближе к обрабатываемой поверхности твердый раствор насыщен углеродом, что способствует образованию повышенного количества аустенита. В нижней границе слоя остаточного Рис.2.21. Распределение микротвердости по глубине упрочненного слоя стали У10 после плазменного упрочнения с различным исходным состоянием.

аустенита значительно меньше, вследствие чего достигается максимальная твердость. Кроме того, в нижней границе слоя наблюдается большее количество нерастворенных карбидов.

Большое значение для получения высокой твердости оказывает исходное состояние стали. Так, в стали У8, У10 (предварительно объемно закаленной) становится возможным бездиффузионное обратное мартенситное превращение с наследованием аустенитной дефектной структуры мартенсита при полном торможении в процессе плазменного нагрева эффектов разупрочнения и рекристаллизации, рис. 2.21.

При упрочнении, без оплавления предварительно закаленной стали (У 10) с исходной структурой мартенсита в зоне нагрева появляется третий слой - слой отпуска (высокодисперсная структура тростита). Микротвердость слоя отпуска со структурой тростита составляет 4000-4300 Мпа. Формирование зоны отпуска на границе закаленного слоя с исходной структурой может играть роль «мягкой» прослойки, способной тормозить развитие трещин, распространяющихся от поверхности .

Дата: 2019-05-28, просмотров: 321.