ДИПЛОМ

Разработка конструкции и технологии производства упаковки из картона для пельменей

Реферат

В дипломном проекте разработана конструкция и оптимальная технология производства упаковки из картона. Проведено маркетинговое исследование упаковки для пельменей. Осуществлен выбор специализированного программного обеспечения, способа печати, способа отделки для используемого картона и полимерной пленки.

Данный дипломный проект состоит из 107 страниц. В дипломной работе содержится 8 таблиц, 1 схема и презентация. Для разработки дипломной работы использовано 18 литературных источников.

Ключевые слова: картон, упаковка, штанцевание, штанцформа, проектирование, технология, полимер, биговка, эжекторный материал, контрматрица, офсетный способ печати.

Содержание

Реферат

Содержание

Введение

1 Современное состояние упаковочной отрасли

1.1 Современное состояние упаковочного производства

1.2 Современные проблемы отрасли

2 Особенности разработки упаковки

2.1 Комплексный анализ

2.2 Маркетинговые исследования упаковок, представленных на рынке

2.3 Анализ упаковываемого продукта

2.4 Этапы разработки упаковки

3 Выбор материала для упаковки

3.1 Выбор картона для упаковки пельменей

3.2 Выбор полимера для вклейки окошек

4 Обзор программных продуктов САПР

4.1 Impact

4.2 ArtiosCad

4.3 MarbaCad

5 Взаимосвязь автоматизированного проектирования и производства упаковки из картона

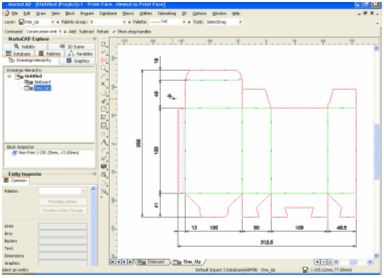

5.1 Конструирование упаковки для пельменей

5.2 Автоматизированное проектирование и производство штанцевальных форм

6 Разработка технологии производства упаковки для пельменей

6.1 Допечатные процессы

6.2 Печатные процессы

6.3 Отделочные процессы

6.4 Упаковочные процессы

7 Расчет себестоимости полиграфической продукции

Заключение

Список литературы

Введение

Упаковка стала неотъемлемой частью нашей жизни. Сейчас трудно представить, что еще 10-15 лет назад нам в магазинах предлагали купить товар без фирменной упаковки. В повседневной жизни мы не задумываемся над тем, какие задачи выполняет упаковка. А между тем она играет главную роль в связи между производителями продукции и потребителями.

За последнее десятилетие ситуация резко изменилась. На рынке появились высокотехнологичные и производительные штанцевальные автоматы, автоматические линии многоточечной склейки, инлайн линии. А повышение степени автоматизации производства неизбежно ведет за собой выработку определенных стандартов и требований как к производимой продукции, так и к используемым инструментам и расходным материалам. Не в последнюю очередь это относится и собственно к конструкции упаковки, и в свою очередь приводит к необходимости использования специализированных инструментов для ее разработки. Такие инструменты представлены на западном рынке в достаточном количестве (это пакеты программ Marbacad, Impact, Artios CAD, Score и другие). На российском рынке эти программы в настоящее время не получили широкого распространения из-за своей высокой стоимости. Поэтому наиболее актуальным является использование для проекирования и изготовления упаковки специализированного программного обеспечения и высокотехнологичной штанцевальной оснастки.

Современное состояние упаковочной отрасли

Особенности разработки упаковки

Комплексный анализ

Для создания упаковки удовлетворяющей многочисленным и разнообразным требованиям, еще на стадии разработки конструкции следует проводить комплексный анализ, позволяющий сделать оптимальный выбор во взаимосвязанной цепочке важнейших элементов упаковки:

· материал;

· конструкция;

· дизайн;

· метод изготовления;

· метод упаковывания;

· сеть и условия распространения;

· особенности использования;

· утилизация использованной упаковки.

Комплексный анализ и выбор оптимальных решений при разработке упаковки можно разделить на три основных этапа. Первый этап включает сбор необходимой информации. Второй этап – непосредственно комплексный анализ собранной информации. Третий этап- принятие оптимального решения разработка мероприятий по изготовлению упаковки[9].

Этапы разработки упаковки

На этапе разработки упаковки осуществляется выбор материала (конкретной марки и других характеристик картона), определение формы и габаритных размеров упаковки, цветового решения, разработка текста и изображений и разработка конструкции упаковки, куда входят выбор клеевых соединений, замковых затворов, конструкций дна, крышки и т. д.

Оптимальное соотношение основных размеров коробок должно обеспечивать их хорошую устойчивость как при транспортировке и хранении, так на витрине и стеллажах магазина. Коробки с товаром не должны падать, иначе теряется благоприятное впечатление при покупке.

Увеличение объема производства и повышение производительности предъявляют новые требования к упаковке со стороны сфер распределения и розничной торговли. Прежде всего это сокращение затрат за счет рационализации распределения, экономии трудовых ресурсов и уменьшении потерь.

Одним из наиболее эффективных путей снижения затрат на распределение и продажу является создание групповых модульных упаковок, пригодных для транспортировки и хранения и выкладки на стеллажи в магазинах. Для этого габаритные размеры упаковок должны быть кратны размерам групповой модульной упаковки, которая в свою очередь, создается с учетом размеров стандартных поддонов и магазинных стеллажей.

Стандартные поддоны имеют размеры 800х1200мм и 1000х1200.

Размеры проектируемой упаковки: 158х 245х48,5

1. 5 коробок на 4 коробки с люфтом 22 см, 20 коробок

2. 4 коробки на 7 коробок с люфтом 9,4см, 28 коробки

Очевидно, что проектируемая упаковка для пельменей будет экономичнее штабелироваться на паллете размером 1000х1200.

В магазинах самообслуживания индивидуальные потребительские коробки выполняют роль продавца. Они должны иметь привлекательный внешний вид и вполной мере выполнять требования информационной функции - отражать индивидуальные особенности товара, предоставлять необходимую информацию о нем, рекламу их.

К процессу проектирования упаковки из картона относят разработку чертежа развертки упаковки, разработку графического дизайна упаковки, верстку графического дизайна упаковки и изготовление опытного образца упаковки. Автоматизация проектирования способствует облегчению процесса проектирования, уменьшению трудоемкости процесса проектирования, сокращению количества ошибок при проектировании. Основным средством автоматизации разработки чертежа развертки упаковки являются САПР – системы автоматизированного проектирования. Различают универсальные САПР и специализированные САПР, ориентированные на специфику конкретной индустрии (в нашем случае - индустрии упаковки из картона). Как правило, специализированные САПР входят в состав сложных программных комплексов, которые помимо САПР включают системы автоматизированного управления технологическими процессами (АСУТП).

|

|

|

|  | ||

|

|

|

|

|

|

|

| ||||

| ||||

|

|

|

|

|

|

Impact

Сейчас на рынке есть несколько программных продуктов CAD/CAM, являющихся основой описанных автоматизированных программно-техничеких комплексов. Одна из них — программа Impact английской компании Arden Software.

Это программный продукт, обеспечивающий выполнение полной технологической цепочки от разработки кроя до изготовления штампов (плоских или ротационных). Он включает в себя процедуры работы с кроем, раскладкой, доской штампа, контрматрицей, штампами для удаления отходов, резиной, выводом на различные исполнительные устройства (плоттеры, лазерные резаки, фрезерные станки, водорезки), а также имеет набор фильтров импорта-экспорта.

Многие базовые концепции, заложенные еще в DOS-версии, оказались настолько удачными, что их следы можно встретить и самой последней версии программы Impact 2.1. К таковым можно отнести:

· вся работа ведется в единой пользовательской среде, базой которой является очень хороший графический редактор;

· программа «разделена» на ядро и функциональные блоки;

· используется «простая», но технологически ориентированная база данных;

· организация вывода на исполнительные устройства позволяет настроить процесс требуемым для пользователя образом;

· все функционирование программы «определяется» множеством настроек.

В графическом редакторе используются примитивы следующих типов: точка, прямая линия и отрезок, дуга, окружность и кривые Безье. Каждому примитиву назначается технологический признак — палитра, чтобы определить, что эта, например, линия высечки, а та — биговки. Таким образом, выполняя в программе различные процедуры, при условии правильного выбора типов палитр, пользователь всегда имеет «поддержку» от самой программы в виде подсказок или автоматизации определенных этапов обработки чертежа.

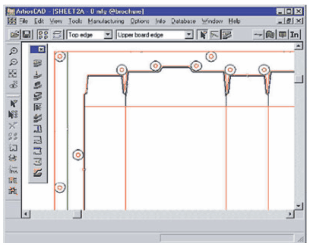

Расстановка ножей

Блок раскладки кроя на листе картона (или доске штампа) осуществляет свои задачи автоматически. Однако пользователь может значительно влиять на конечный результат, меняя соответственные параметры. На листе можно раскладывать несколько типов кроя с учетом, например, тиражности каждого. Кроме того, имеются настройки, которые определяются типом используемого высечного пресса. Это влияет на размер передней и задней кромок, «запасы» по бокам листа. Если на предприятии используется несколько типов прессов, то следует подготовить настройки для каждого из них, а в процессе раскладки необходимо указать программе, настройки для какого пресса использовать. Естественно, в раскладке крой может укладываться «нож в нож» или с заданным зазором.

Вышеперечисленные функциональные возможности входят в пакет Impact Designer, который предназначен для пользователей, занимающихся только разработкой коробок и заказывающих штампы «на стороне».

Для тех компаний, которые вовлечены в процесс изготовления различной оснастки для высечки, предлагается пакет Impact Diemaker, который в дополнение к функции конструктора включает в себя блоки создания доски штампа, штампов для удаления отходов, разработки контрматрицы, размещение резины. Все эти процедуры автоматизированы, «поведение» их при работе определяется многочисленными настройками, которые при необходимости можно (или следует) менять. Коротко перечислим, что можно делать с помощью этих процедур: удалять «общие ножи», размещать ножи для разделения на части краевых и внутренних отходов, формирования форм самих досок (верхней и нижней) для удаления отходов, размещение служебных символов, создавать все элементы контрматрицы (каналы на основе бигов, внешние «отрезные» контуры с учетом использования двух типов фрез, с углами 160 и 120° при вершине), размещение различных типов резины на штампе и редактирование профилей резины, раскладка резины одного типа на листе для кроя.

Программа также позволяет подготовить файлы для автоматизированного оборудования изготовления ножей штампа.

Блок вывода Impact позволяет управлять плоттером, чтобы либо просто вывести чертеж, либо изготовить образец коробки из обычного или гофрированного картона. Соответствующие настройки вывода также обеспечат правильную процедуру фрезерования контрматрицы на соответствующем оборудовании или же «раскрой» доски (роторной заготовки) на лобзике или лазерном резаке.

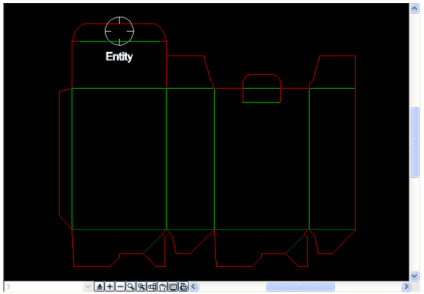

Рис. 12.

Предварительный просмотр готовой коробки

В конструкторский пакет входит модуль трехмерной графики, который позволяет экспортировать (отсканировать) изображение и разместить его должным образом на чертеже кроя коробки. Далее эту коробку можно «сложить», при этом вся графика будет видна в соответствии с ракурсом объекта. Сложенную коробку можно подсветить одним или несколькими источниками света, переместить, повернуть в плоскости или в пространстве, «положить» в нее «товар», созданный в соответствующем программном обеспечении и затем импортированный сюда. Удачные сцены пользователь может «сфотографировать», и более того, записать анимацию, например, процесса складывания коробки. Таким образом, можно создавать презентационные сцены или даже ролики.

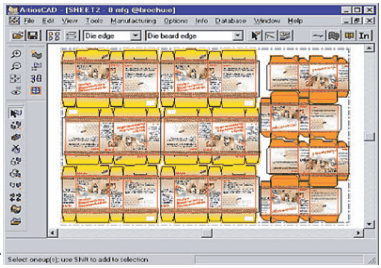

ArtiosCAD

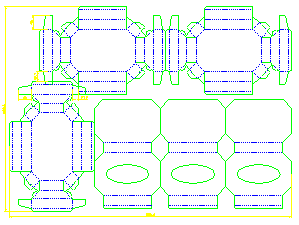

ArtiosCAD позволяет конструировать любые виды упаковки из различных материалов, а также изготавливать оснастку для изготовления высекальных форм. ArtiosCAD состоит из нескольких программных модулей, организованных в разветвленную структуру. Созданные в Style Maker раскрои могут быть добавлены в библиотеку стилей.

Рис.13,

Connection является базовым компонентом любой конфигурации ArtiosCAD и позволяет тем дизайнерам упаковки, которые ее не создают и не меняют ее дизайн, подключаться к системе, открывать работы, проверять их и отправлять на вывод. Connections позволяет открывать подготовленные в ArtiosCAD раскрои упаковки, делать электронные монтажи, открывать трехмерные изображения упаковки. Открытый файл может быть распечатан на принтере или отправлен непосредственно на режущий плоттер для изготовления оснастки штампа. При изготовлении образцов упаковки в Connections оператор может выполнять тонкую настройку раскроя с учетом правил изготовления высекальных форм, в частности, высекания в углах во избежание зацепов при сборке упаковки.

Рис.14.

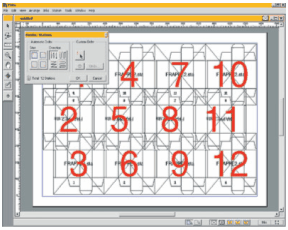

Главная задача модуля Layout — оптимально разместить раскрои. Builder позволяет в считанные секунды на базе библиотеки упаковочных раскроев и стилей создать новый раскрой для упаковки из картона или гофрокартона. Библиотека может пополняться новыми стилями из StyleMaker. Connection и Builder в большинстве случаев дают все возможности, которые требуются от CAD-систем для разработки упаковки, если, конечно, не создавать какую-то принципиально новую конструкцию. Библиотеки содержат все распространенные в мире типы раскроя. Стандартные стили очень просты в использовании, а: разветвленная справочно-информационная система позволяет задать основные параметры, на основании которых все остальные рассчитываются автоматически.

Designer — это модуль для создания новых раскроев. В комбинации с Builder он позволяет добавлять новые элементы или изменять геометрию раскроев выбранного стиля. После создания раскроя в Designer можно задать запечатываемые участки и участки выборочной лакировки несколькими щелчками мыши для обработки оформительского дизайна и форм для лакирования с помощью модуля DieMaker.

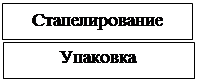

StyleMaker позволяет создавать настраиваемые раскрои упаковки с использованием любого из инструментов ArtiosCAD. Параметры формы и размеров могут задаваться в виде переменных, количество которых может быть неограниченным. Мощный программный инструмент Rebuild Playback автоматически разбирает порядок и последовательность действий конструктора-дизайнера раскроя, создавшего анализируемую упаковку. Этот инструмент позволяет понять логику создания раскроя и упрощает внесение изменений.

Рис.15

Изготовление высекальных форм можно ускорить с помощью модуля DieMaker

При создании корпоративной библиотеки стилей упаковки каждый стиль должен сопровождаться самодокументированием того, какие параметры могут использоваться и какие нет для конкретного стиля. Такое документирование обеспечивает специальный модуль Advanced StyleMaker. Использование созданного стиля становится доступным множеству других пользователей с разным уровнем профессиональной подготовки. Графический редактор позволяет задавать алгоритмы вычисления параметров по умолчанию. Например, размеры клапана для нанесения клея могут высчитываться автоматически на основании задания длины и ширины стороны коробки в виде рекомендованных минимальных и максимально возможных размеров клапана. Конструктор-дизайнер может принять предлагаемые программой размеры или задать свои.

Information Enhancement оснащает среду ArtiosCAD дополнительными инструментами управления информацией. Для этой цели создаются различные фильтры, позволяющие сортировать информацию о стилях, раскроях, оформлении, заказчиках и другую информацию собранную в банке данных.

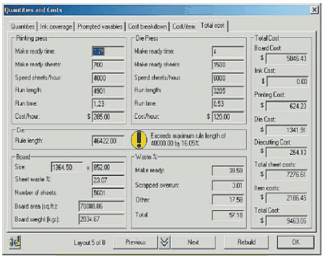

Рис.16.

Информация, полученная с помощью Cost/Estimating, выводится в виде отчетов.

ArtMaker — собственный модуль графического дизайна системы ArtiosCAD, который позволяет изготавливать и совмещать графическое оформление с готовым раскроем упаковки. Раскрой упаковки является отправной точкой для графического дизайна с помощью ArtMaker. Возможна и обратная последовательность действий. Например, первоначально создается графический дизайн, а затем модуль AutoTrace создает соответствующий ему геометрический раскрой. Использование опции трехмерной «сборки» упаковки позволяет проверить соответствие графического дизайна раскрою на каждой стороне поверхности упаковки. Файл с трехмерной «сборкой» можно отправить заказчику по электронной почте, и заказчик может сам сфальцевать, собрать и разобрать проектируемую упаковку. Часто один и тот же раскрой используется с различным дизайном. Например, один раскрой упаковки может использоваться для ванильного, шоколадного или клубничного мороженого.

Каждый заказчик упаковки и каждый пользователь CAD-системы хочет как можно быстрее увидеть трехмерное изображение упаковки вместе с оформительской графикой. Это позволяет очень быстро позволяет сделать модуль Artios3D.

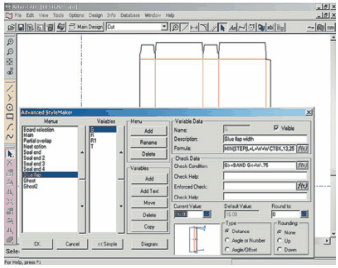

ArtiosCAD Layout предназначен для клонирования готового раскроя и создания монтажа для изготовления высекального инструмента. С помощью мыши можно на одном печатном формате разместить несколько различных раскроев для максимально полного заполнения листа. В случае необходимости Layout вычисляет координаты позиций единичных раскроев на листе и формат самого листа. Layout автоматически учитывает тип картона или бумаги, сторону, направление бумажных волокон, направление движения. Раскрой автоматически позиционируется на листе с учетом параметров материала.

Рис.17

Так выглядит работа в программе Esko-Graphics Plato

ArtiosCAD Intelligent Layout представляет собой программу оптимизирования раскроя упаковки и размещения на листе с точки зрения снижения производственных расходов. После задания модели печатной и высекальной машины и тиража для каждого варианта графического дизайна программа предлагает несколько оптимизированных вариантов на выбор. Оператор может поставить в соответствие каждому из вариантов перечень правил-ограничений в печати или обработке. Вместе с модулем Cost/Estimating программа Intelligent Layout принимает во внимание все расходные статьи и высчитывает расходы для определения оптимального варианта. Оператор сравнивает калькуляции расходов на печать и высечку каждого варианта и выбирает оптимальный. Выбранное решение готово к производству. В некоторых случаях не существует оптимального решения, позволяющего выполнить заказ, размещая раскрои на одном листе. Тогда программа комбинирует на одном листе два разных заказа.

База данных ArtiosCAD регистрирует все версии графического оформления, использованные для каждого раскроя. Печатался уже в прошлом этот мотив? Какая именно версия графического дизайна использовалась в последний раз для этого заказчика? Ответы на подобные вопросы быстро находятся с помощью базы данных.

DieMaker позволяет быстро изготавливать высекальные формы и формы для выборочной лакировки: определяются края ножей, их балансировка, рассчитываются отверстия под монтаж ножей. Функция Autorepeat следит за тем, чтобы высекальные формы для одного и того же раскроя упаковки были одинаковыми. DieMaker использует набор параметров для запоминания самой подходящей из всех возможных конфигураций высекального инструмента. Rotary DieMaker представляет собой программный инструмент для изготовления форм для ротационных высекальных машин.

Cost/Estimating с помощью интеллектуальных алгоритмов производит подсчеты производственных расходов для различные вариантов размещения раскроев упаковки на листе. Для работы модуля необходимо задать параметры расходных статей. Программа делает калькуляцию расходов на подготовку и выполнение заказа в зависимости от тиража для каждой статьи расходов. В частности, рассчитывает расход каждой краски в зависимости от запечатываемой площади. Редактор интеллектуальных алгоритмов позволяет задать производственные параметры для расчетов путем выбора из таблиц. Например, скорость работы офсетной машины задается в зависимости от красочности заказа и тиража. Или степень сложности высекальной оснастки влияет на скорость высекальной машины. Программа может подсчитать расходы в зависимости от тиража, а это часто требуется для подготовки коммерческого предложения на изготовление упаковки. Окончательная калькуляция расходов позволяет увидеть общую стоимость или с разбивкой по статьям расходов.

ReportMaker подготавливает шаблоны отчетов по заказу. Такой отчет может включать раскрой, любой вид собранной упаковки в трех измерениях, цвет, графику оформления, размеры, все параметры калькуляции, любую специфическую информацию из банка данных о заказчике и заказе, логотипы и т. д.

Esko-Graphics Plato — мощный программный инструмент для реализации функции step-and-repeat по размещению на печатной форме макетов этикетки или упаковки. Он позволяет импортировать файлы в форматах CFF, DDES, ArtiosCAD, CFF2, PostScript 3, PDF и др. При изготовлении монтажа принимаются во внимание все особенности, включая параметры step-and-repeat, формат печатного листа, особенности изготовления высекального инструмента, инструмента для выламывания облоя. Plato позволяет учесть особенности изготовления упаковки из картона, высечки этикетки на плосковырубных или ротационных машинах, особенности изготовления гибкой упаковки. Монтаж начинается с задания шаблона, затем следует импорт файлов CAD-файлов раскроя, импорт файлов графического дизайна, задание отступов, полей, клапанов, меток, затем — контроль, пробная печать и экспонирование.

При изготовлении электронного монтажа можно запретить печать на отдельных участках, например, на клапанах для нанесения клея. Plato автоматически создает метки сигнатуры для, например, контроля печати, метки углов, центральные и метки реза, которые автоматически будут изменяться с изменением формата листа бумаги или картона, номера принятой во внимание краски. Esko-Graphics Plato позволяет задать параметры наложений (overlapping) раскроев. После определения правила наложения оно автоматически применяется по всему формату монтажа.

Все чаще в современном упаковочном производстве выполняется печать с оборота. Plato позволяет создать монтаж не только лицевой стороны, но и оборота в полном соответствии друг другу. Esko-Graphics Plato поддерживает любые комбинации красок, позволяет задать линиатуру, угол растра, применить таблицы компенсации растискивания, подсчитать расход краски, задать выборочную лакировку или другой вид отделки.

Возможности компонентов, составляющих ПО Esko-Graphics, в значительной степени перекрываются. Каждый из пакетов вполне может использоваться автономно или в связке с общеизвестными издательскими системами. Такая политика фирмы позволяет разработчику упаковки сконфигурировать систему дизайна, купив только необходимые ему программы. Можно, подобрав, небольшой начальный набор ПО, в дальнейшем добавлять новые дополнительные модули.

MarbaCAD

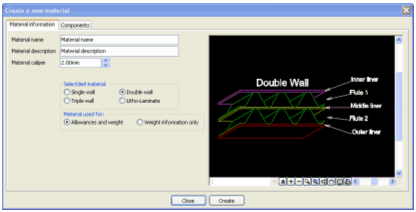

MarbaCAD представляет из себя разветвленную систему проектирования как собственно упаковки так и всей сопутствующей оснастки (штанцформ, контрматриц, оснастки для удаления отходов и разделения заготовок (начиная с 3-й версии)). Имеется встроенная настраиваемая база данных по оборудованию, клиентам, пользователям, материалам и т.д. Основное окно программы выглядит традиционно для таких приложений: большое рабочее поле и ряд выпадающих меню и настраиваемых кнопочных панелей (рис.18).

Рис. 18.

Как и любая программа редактирования векторной графики, MarbaCAD предоставляет в распоряжение пользователя широкий набор инструментов для создания и изменения графических примитивов (линия, многоугольник, окружность, дуга, эллипс, гладкая кривая). Широко используется система привязок (как в AutoCAD) для указания отдельных координат (окончание, середина, центр примитива; пересечение объектов, привязка к сетке и начальной точке блока). Если необходимо ввести точные координаты, используется специальный инструмент – «ввод с клавиатуры», а начиная с 3-й версии программы можно просто вводить относительные приращения координат с одновременным использованием полярной привязки, что значительно ускоряет процесс рутинной прорисовки по сравнению, например, с CorelDraw. Опыт непосредственного проектирования показывает, что предлагаемый инструментарий для отрисовки вручную отдельных элементов находится на уровне лучшего представителя из лагеря САПР общего назначения – AutoCAD 2002. При этом имеется ряд проявляющихся при дальнейшей работе преимуществ, о которых мы поговорим далее более подробно. Для дальнейшего наращивания производительности рекомендуется активно пользоваться «быстрыми клавишами» - для каждой часто используемой команды можно назначить свою удобную комбинацию.

Конечно основным преимуществом САПР специального назначения, к каким относится и MarbaCAD, является набор специализированных, особенных для данной конкретной отрасли программ и утилит. Начать описание этих возможностей стоит с упоминания о том, что пользователю предоставляется готовое рабочее пространство со всеми принятыми в проектировании упаковки стандартами. Представлены все технологические типы линий (рез, биговка, перфорация с различным шагом, рицовка, обратные биговка и рицовка, отрывная перфорация) и вспомогательные (размерные линии, текст, штриховка). Преимуществ такого подхода несколько: во первых, вы всегда уверены что все специалисты понимают под определенной линией вполне конкретную технологию обработки материала; во вторых, аналогично поступает и оборудование (например плоттеры). И в третьих, всегда доступна исчерпывающая статистика по использованию в чертеже тех или иных линий. Конечно, любой тип линии можно редактировать, добавлять недостающие типы линий и т.д. Все это будет сохранено в основной базе данных и доступно для использования в дальнейшем. Кроме того, в сам чертеж заложены такие понятия, как лицо печати или лицо штанцформы, направление волокна на листе, направление движения листа в машине. Это позволяет избежать лишней устной информации при использовании чертежа на разных этапах работы.

Чертеж представляет собой иерархическую «слоистую» структуру, где каждый слой соответствует различным процессам производства (чертеж отдельной упаковки, раскладка на листе, штанцформа, 3-х мерный вид и т.д.). Таких слоев может быть сколь угодно много. Одновременно могут быть открыты несколько чертежей.

После выбора необходимых параметров и запуска макроса вычерчивается соответствующая коробка с проставленными размерами и указанными местами склейки. Полученный чертеж - это обычный набор линий, дуг, окружностей, который можно редактировать дальше. Например, при помощи других специализированных макросов. Ведь кроме стандартных конструкций есть еще стандартные элементы, как то: замки, евродырки, распространенные варианты дна коробки и т.д. Для их удобной отрисовки также предусмотрены свои программы.

Рис.21. Добавление замка к коробке.

Наборы встроенных макросов легко настроить под конкретные нужды, например под изменившуюся толщину материала.

Рис.22. Добавление нового материала к каталогу FEFCO.

После добавления нового материала каждому макросу (типу коробки) можно добавить соответствующие допуска и отступы в предназначенных для этого диалогах.

Если же необходимая конструкция не представлена среди стандартных, и часто нужно ее чертить с разными размерами, то есть 2 выхода из ситуации:

3. Писать свой макрос в любом редакторе (практически программировать диалог от и до). Это больше подходит для продвинутых пользователей или больших компаний с выделенными программистами.

4. Воспользоваться функциями параметрического проектирования.

При помощи параметрического дизайна один раз начертив какую-либо конструкцию и расставив соответствующие связи можно легко получать аналогичные конструкции с другими линейными размерами.

Таким образом, MarbaCAD располагает богатым инструментарием для проектирования упаковки. Но не менее важно иметь возможность проверить конструкцию и представить ее перед клиентом в наиболее привлекательном виде. Для этого служит отдельный глубоко разработанный модуль 3-х мерного моделирования. С помощью этого модуля можно без больших трудозатрат проверить складываемость конструкции до вырезания макета на плоттерном оборудовании. На рис. 23а представлен 3-х мерный вид коробки FEFCO 0210 из микрогофрокартона 1.8 мм.

3-D режим предоставляет достаточные возможности для создания качественной 3-х мерной сцены. Можно накладывать на объекты различные текстуры, управлять источниками света, осуществлять обмен моделями с такими пакетами, как 3D Studio, сохранять файлы в VRML формате для дальнейшей публикации в Интернет. Также имеется возможность записывать несложные видеоролики, показывающие конструкцию со всех сторон. Это может служить и для наглядных инструкций по сборке многосоставной сложной упаковке.

Напоследок остановимся на коммуникационных возможностях пакета, что немаловажно для конструктора упаковки – ведь часто приходится иметь дело с электронными исходными данными, а клиенту электронная версия нужна в 100% случаев. Эти возможности достаточно широки: поддерживается импорт всех наиболее распространенных форматов векторных файлов (*.ai, *.eps, *.dxf, *.dwg, *.hpg, *.cf2) и растровых изображений. Для последних предусмотрена возможность получения их напрямую со сканера и дальнейшее переведение в векторный вид. Экспорт поддерживает те же форматы данных. Формат CFF (*.cf2) особенно важен, так как распознается большинством программ верстки. Ну и конечно о чертеже может быть предоставлена самая полная информация – площадь, габаритные размеры, расход линеек, количество отходов и т.д. Также необходимо сказать о возможностях исправления неграмотных исходных чертежей. Это и устранение двойных линий, и улучшение совпадения концов отрезков, и сглаживание ломаных линий.

MarbaCAD – это один из наиболее сбалансированных и универсальных пакетов для проектирования упаковки и сопутствующей оснастки из представленных на рынке. Программа позволяет ощутимо быстрее и надежнее, чем при использовании САПР общего назначения, проектировать сложные конструкции. Достигается это за счет автоматического выполнения рутинных операций и возможностей накопления собственных наработок в удобном виде. Немаловажную роль играет и 3-D проверка чертежа без вырезания макета. Пакет определенно будет полезен крупным разработчикам и производителям упаковки.

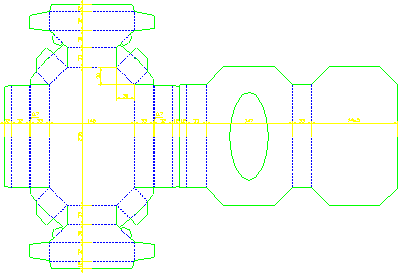

Обечайка.

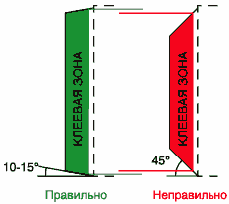

Если бы мы строили геометрическую развертку параллелепипеда, то высота верхней стороны обечайки должна была бы быть равна нижней стороне обечайки. Но у нас упаковка из материала, имеющего определенную толщину, а следовательно, минимум на эту толщину и надо уменьшить ширину дна обечайки, т. е. панель, к которой присоединяется клеевой клапан, должна быть на 0,5 мм меньше, чем симметричная ей часть. Это особенно важно при использовании автоматических фальцевально-склеивающих линий. Если сделать обе панели одинакового размера, может случиться так, что часть стенки будет торчать. При этом здесь надо учесть один момент. Клеевой клапан должен приклееваться к стороне, противоположной верхней крышке, для придания более эстетического вида упаковке. Само основание клеевого клапана нужно уменьшить на ширину толщины материала, чтобы скомпенсировать возможные неточности при автоматической склейке клапана. Слишком узкий клапан приводит к тому, что соединение получается непрочным. Чересчур широкий клапан приводит к неоправданному расходу материала. Оптимальная ширина клеевого клапана, как правило, колеблется от 10 до 30 мм, в зависимости от общих габаритов упаковки. Назначение скосов по его сторонам — при такой форме он не будет торчать из-за допустимых погрешностей склейки. Угол скоса делать слишком большим не рекомендуется. Правильная величина угла в 10-15°, вместо 45°. Дело в том, что клеевой слой наносится не вплотную к месту бига, а на определенном расстоянии.

Рис.42. Проектирование клеевого клапана.

При угле в 45° и более по краям остается большая непроклеенная область, что ослабляет соединение.

Коробка.

Здесь также необходимо учесть, что материал имеет определенную толщину. Поэтому при конструировании была учтена невозможность равнозначных размеров бортика коробки и клапанов, фальцуемых внутрь.

Изображенная на чертеже замковая конструкция коробки не самая массовая. Она не имеет клеевого сцепления, а значит, от того, насколько правильно будет построена развертка, зависит прочность дна. Для надежной сборки такой конструкции было предусмотрено зацепление клапанов друг с другом, для чего сделан скос 2-х из них под острым углом.

Особенно хочется заострить внимание на двух деталях. Первая — это место сочленения клапанов, линий биговки и режущих ножей. Там выполнена технологическая выемка, во избежание разрыва материала. И вторая, не менее важная деталь — это небольшой скос на загибающемся клапане. Это делается для того, чтобы дно не выпирало наружу из-за неизбежных перекосов при сборке.

Зацепление замка расположенного на обечайке происходит с прорезью под этот замок в соответствующем месте самой коробки. Полуокружность разработана с радиусом необходимым и достаточным для удобного зацепления его двумя пальцами в процессе эксплуатации.

Для предотвращения выпадания продукта из коробки предусмотрена следующая замковая конструкция:

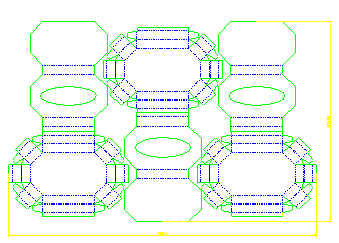

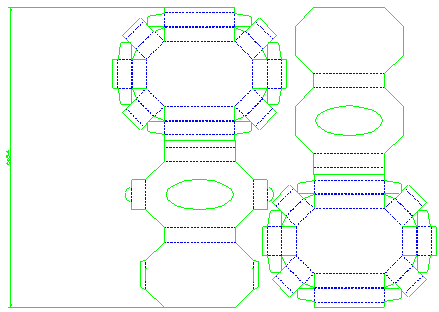

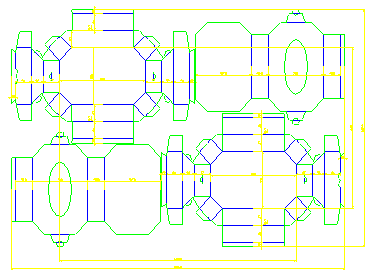

Варианты разверток коробки для пельменей:

Рис. 44.

Рис.45.

Рис.46.

Рис.47.

Рис.48.

Окончательный вариант с отверстиями для специй и язычками для лучшего скрепления с коробкой

Рис.49. Окончательный вариант развертки коробки.

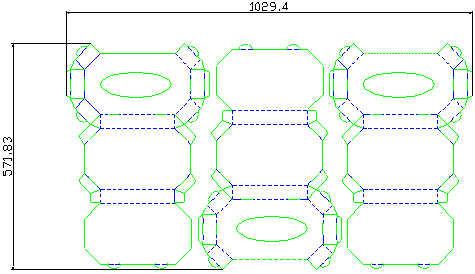

Выбор раскладки на лист обусловлен не только оптимальным КИМ, но и учетом последующих операций как печати, так и лакирования.

Основание штанцформы

Рис.24. Виды дефектов фанеры.

Первая проблема – неоднородность фанеры. Наличие полостей, сучков, двойных слоев ведет к дефектам при лазерной резке пазов, что приводит к снижению прочности крепления линеек в основании штампа. Причем это снижение как правило не ощутимо при сборке штанцформы. Подобные недостатки сказываются в процессе эксплуатации штанцформы и могут приводить к необходимости непредвиденного ремонта. Таким образом, из-за экономии 20-30 долларов на качестве фанеры, штанцевальная машина может простаивать от несколько часов до целой смены. Поэтому важно использовать фанеру высшего качества из отборного шпона.

Вторая проблема – низкая влагостойкость фанеры (рис. 24). Под воздействием влаги фанера меняет свои геометрические размеры. Тем самым особые требования предъявляются к условиям хранения и транспортировки фанеры и штампов на фанерном основании. Эти требования сами по себе влекут дополнительные затраты, а их несоблюдение приводит к невозможности выполнения заказа и простою оборудования. Выходом в этом случае является использование фанеры со специальным покрытием, которое обеспечивает повышенную стабильность внешних размеров основания штанцформы.

Но и этим не исчерпываются недостатки фанеры. Физические свойства фанеры и стали, из которой изготавливаются линейки и основание контрштампа, различны, поэтому температурные колебания, возникающие в процессе штанцевания, становятся проблемой для точности совмещения штампа и контрштампа. При возникновении подобной ситуации штанцевальное оборудование опять же вынуждено простаивать. Кроме того, низкая прочность фанеры допускает не более одной замены линеек в основании при условии сохранения качества.

Для устранения дефектов, возникающих при работе штанцформы на фанерном основании, зарубежные производители стали применять в качестве основания штанцформ альтернативные материалы.

Наилучшими характеристиками обладает стальное основание «сэндвич» («sandwich»), получившее название из-за своей структуры: «сталь – полимерный компаунд - сталь». Основание, изготовленное по этой технологии, обладает исключительной прочностью (тиражестойкость – более 10 млн. ударов; может выдержать более 10 замен линеек). При эксплуатации штанцформы «sandwich» не возникает проблемы совмещения штампа и контр-штампа.

Высокая стоимость штанцформ на металлическом основании обуславливает применение неметаллических материалов, наибольшее распространение из которых получил дурамар (duramar) – многослойная стеклоткань с наполнителем из полиэстера. По своим характеристикам дурамар значительно превосходит другие материалы, такие как пертинакс (pertinax), пермаплекс (permaplex), акриловое стекло (acrylglas).

В таблицах приведен сравнительный технико-экономический анализ использования штанцформ с различными типами оснований. Предполагается, что штанцформы оснащены режущими линейками повышенной износостойкости, которые требуют замены через 1 млн. ударов.

Таблица 3.

Технико-экономические характеристики штанцформ с основаниями из различных материалов.

| Материал основания | Стоимость, $ | Тиражестойкость, млн. ударов | Стоимость замены линеек, $ | Возможное число замен линеек |

| Фанера | ~700 | 2 | ~490 | 1 |

| Дурамар | ~1800 | 5 | ~540 | 4 |

| «Sandwich» | ~3200 | >10 | ~540 | > 10 |

Таблица 4.

Стоимость штанцформы в расчете на 1 тиражный лист, руб.

| Тираж, листов | 100 тыс. | 200 тыс. | 500 тыс. | 1 млн. | 2 млн. | 5 млн. | 10 млн. |

| Фанера | 0,22 | 0,11 | 0,04 | 0,02 | 0,02 | 0,02 | 0,02 |

| Дурамар | 0,56 | 0,28 | 0,11 | 0,06 | 0,04 | 0,02 | 0,02 |

| «Sandwich» | 0,99 | 0,5 | 0,2 | 0,1 | 0,06 | 0,03 | 0,02 |

Данные, приведенные в табл. 2 и 3, говорят сами за себя. Но хотелось бы отметить, что здесь не учтены возможные затраты при простое оборудования. Вероятность таких простоев при использовании фанерного основания нельзя не принимать во внимание (причины этого описаны выше). Необходимо также подчеркнуть, что использование дурамара и особенно основания «sandwich» обеспечивает максимально возможное качество упаковки.

Режущие линейки.

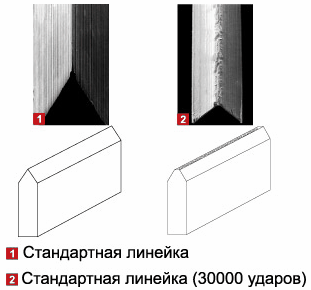

Основной проблемой традиционных линеек с острой режущей кромкой является то, что эти линейки подвергаются значительной деформации в течение первых 20–50 тысяч ударов (рис. 25). Вследствие этого штанцевальный автомат приходится часто останавливать для дополнительной приправки и регулировки давления.

Рис.25. Тестирование режущих линеек с кромкой традиционной формы.

Рис.26. Линейка mpower.

Линейки нового поколения повышенной износостойкости с особой конфигурацией режущей кромки – со скруглением (компании Marbach, рис. 5) или с плоской площадкой малого размера (компании Essmann+Schaefer) обходятся приблизительно в 1,5–2 раза дороже, чем стандартные, но зато обладают значительными преимуществами:

· сведено к минимуму время приправки,

· значительно увеличен срок службы режущей линейки (минимум в 2 раза),

· отсутствует различие в качестве биговки, связанное с износом режущих линеек (изменением их высоты).

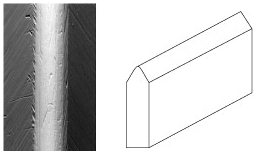

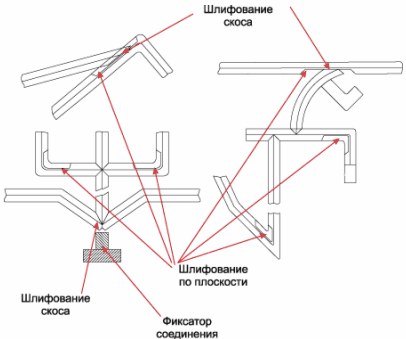

Большое влияние на время приправки и износостойкость штанцформ оказывает технология подготовки линеек перед сборкой штанцформы Новые технологии подготовки и монтажа линеек (шлифование каналов, скосов и др., рис. 27), осуществляемые при помощи автоматического оборудования, позволяют сократить время на местную приправку штанцформ за счет уменьшения количества и повышения надежности оставшихся «проблемных» мест (большие углы, малые радиусы изгиба линеек, стыковка линеек под острыми углами). Использование автоматического оборудования для подготовки линеек повышает точность заготовки отрезков линеек до ±0,02 мм. Это обеспечивает изготовление идентичных по размерам коробок на многоместных формах и воспроизводимость штанцформ при ремонте и повторном изготовлени.

Рис.27.Технология шлифования линеек.

Анализ времени приправки с применением новых технологий на примере технологии mpower фирмы Marbach, приведен в табл. 4.

Таблица 5.

Время приправки при выполнении новых заказов.

| 1 работа | 2 работы | В неделю | В месяц | В год | |

| Стандартная штанцформа | 3 ч | 6 ч | 36 ч | 144 ч | 1728 ч |

| Штанцформа с линейками mpower | 1,5 ч | 3 ч | 18 ч | 77 ч | 864 ч |

| Экономия (из расчета 100 долларов - стоимость машинного часа) | 150 $ | 300 $ | 1800 $ | 6700 $ | 86400 $ |

Из табл. 3 видно, что при использовании линеек с особой конфигурацией режущей кромки экономия средств из расчета на одну штанцевальную машину приближается к 100000 долларов в год. Можно установить следующую зависимость: чем чаще меняются тиражи, тем больше экономия.

Экономия средств значительно увеличивается при больших тиражах, требующих замены линеек (табл. 5).

Таблица 5.

Расчет затрат на изготовление тиража 2 млн. листов.

| Затраты | Обычная штанцформа | Штанцформа с линейками mpower |

| Штанцформа | 700 $ | 750 $ |

| Первая приправка | 3 час. x 100 $/ час. (простой оборудования) = 300 $ | 1.5 час. x 100 $/ час. = 150 $ |

| Замена линеек | 490 $ | - |

| Вторая приправка | 300 $ | - |

| ИТОГО | 1790 $ | 900 $ |

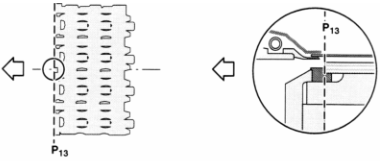

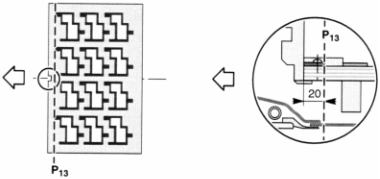

Таким образом, только на одном тираже за счет использования линеек повышенной стойкости можно выиграть 900 $. Нужно учесть также, что сокращение количества ремонтов штанцформ значительно облегчает задачу планирования загрузки оборудования. Наиболее распространена односторонняя заточка с односторонней фаской. Угол заточки для картона =21-22 0. При высечке заготовки по периметру изделия ножи устанавливают фаской наружу, в сторону обрезков. При высечке отверстий в заготовкеножи размещают фаской внутрь, в сторону удаляемой части материала. Эжекторные материалы, применяемые для оклейки штанцформ, существенно влияют на качество конечной продукции и скорость работы штанцевального пресса. Удовлетворить указанным условиям позволяет употребление только специальных материалов, к которым предъявляются следующие требования:

· обеспечение необходимой степени деформации (сжатия) и усилия;

· быстрое восстановление первоначальных размеров при скоростях до 15000 циклов в час (и более);

· сохранение характеристик на протяжении всех циклов деформации (тиражестойкость);

· отсутствие эффекта старения при длительном хранении штанцформ.

Современные специальные материалы (резины и полиуретаны) отвечают всем этим требованиям. По выполняемым функциям их можно разделить на 3 группы:

· пориcтые резины твердоcтью 35-40 ед. – для простого выталкивания картона;

· сплошные резины специального профиля твердостью 55-60 ед. – для надежной фиксации картона вдоль режущих линеек, разделяющих заготовки (сохранения картонных перемычек);

· твердые сплошные резины твердостью 60 ед. – для выталкивания отходов малых размеров (в узких щелях, малых отверстиях).

В настоящее время существует два способа подготовки эжекторных материалов для оклейки штанцформ:

· стандартная процедура - ручная подготовка отрезков нужной длины из полосовых материалов с последующим приклеиванием им к основанию штанцформы спецклеями;

· новая технология – нарезание водоструйным автоматом цельных кусков оригинальной конфигурации из листовой резины с самоклеящейся пленкой, а также автоматическая нарезка полосовых резин специального профиля (из рулона с самоклеящейся пленкой) с одновременной разделкой концов под нужным углом. Файлы раскроя листовой и рулонной резины создаются теми же программами, что и файл штанцформы (например MarbaCAD/Impact). Новая технология кроме существенного повышения производительности труда на операции оклейки штанцформ (что важно для их изготовителя), дает и определенные преимущества потребителю штанцформ:

· резина с самоклеящейся пленкой, приклеиваемая к ламинированной фанере, может быть впоследствии легко удалена и приклеена вновь при дополнительной пропилке засечек на режущих линейках или их замене (ремонте),

· из-за отсутствия мелких отдельных кусков резины для сложных криволинейных ножей (при стандартной технологии обрезинивания) повышается общая надежность крепления эжекторных материалов к основанию штанцформы.

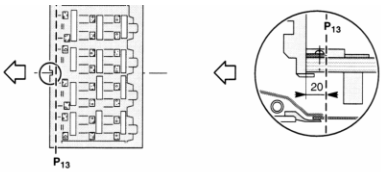

Кроме уже рассмотренных выше компонентов штанцформы (основание, режущие линейки, эжекторные материалы) существенное воздействие на качество высеченной упаковки, а именно линий сгиба – биговки, оказывает технология бигования. Обычно она осуществляется с помощью биговальной линейки и ответного канала. При таком способе процессы формирования биговок с присущей им деформацией растяжения картона и его высечки происходят одновременно. Основными проблемами при использовании стандартной технологии являются:

· меняющееся качество биговки (сопротивления высеченной заготовки изгибу) в ходе тиража, связанное с разрушением кромок ленточных биговальных каналов или пертинаксовых матриц, а также приближением биговальных линеек к ответной поверхности из-за износа режущих линеек;

· отсутствие возможности регулировки глубины (приправки) биговки;

· необходимость обеспечения большого количества перемычек между высекаемыми изделиями из-за воздействия на них напряжений растяжения в картоне. Воздействие таких напряжений приводит к частичной или полной потере прочности перемычек и, как следствие, к разрушению листа при выходе из секции штанцевания пресса.

· невозможность получения качественной биговки на «проблемных» материалах: двустороннеламинированных картонах (упаковка для напитков), различных пластиках, так как данные материалы требуют специальных профилей биговок (то есть биговальных каналов и бигующих профилей).

Несколько лет назад компания MARBACH разработала и запатентовала принципиально новую технологию бигования. В основу положен принцип разделения процессов биговки и высечки, позаимствованная из ротационной высечки in-line машин, где сначала один инструмент осуществляет бигование материала, а затем второй – высечку. Технология носит имя «биговальной пластины». В штанцформе на основании Duramar, изготовленной таким способом, отсутствуют биговальные линейки, вместо них на слое специального эластомера размещается изготавливаемая гравированием оригинальная биговальная пластина из анодированного алюминия. Кромки биговальных профилей в отличие от традиционных штанцформ находятся выше кромок режущих линеек и первыми касаются обрабатываемого материала. Только после окончания процесса бигования за счет деформации эластомера происходит проникновение режущих линеек в материал. Между эластомером и основанием штанцформы располагается калиброванная прокладка, заменяя которую можно приправлять биговки. Ответной частью для такой штанцформы служит цельная стальная пластина с биговальными каналами. Новая технология позволяет:

· сохранять постоянное качество биговки от первого до последнего листа тиража;

· приправлять биговку;

· существенно сократить количество перемычек на картоне из-за отсутствия вредного воздействия на них напряжений растяжения, что позволит увеличить скорость работы штанцавтомата;

· получать совершенную биговку на «проблемных» материалах, а также получать эксклюзивные виды биговок (например, для сигаретных коробок со скругленными гранями).

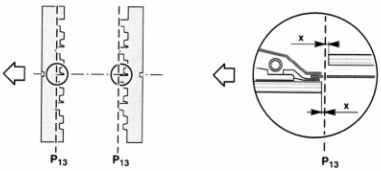

Разновидности ответных биговальных частей для штанцформ. Принципиально их можно поделить на:

· ленточные биговальные каналы, закупаемые в качестве обычных расходных материалов к конкретной штанцформе. Количество производителей (не изготовителей штанцформ) велико, ассортимент типов (пластик, металл, прессшпан и др.) и размеров разнообразен;

· оригинальные контрматрицы (см. рис. 30) на единичное изделие многоместной штанцформы из материалов пертинакс (Pertinax), ветронит (Vetronit), латунь;

· цельные (на всю штанцформу) стальные контрпластины с биговальными каналами, получаемыми путем механического гравирования, электроэррозионной обработкой (углубленные) и прожигаемые лазерным лучом (сквозные).

Первые два типа применяются со штанцформами на фанерном основании как вследствие небольшой тиражестойкости, так и относительно невысокой стоимости. Кроме того, далеко не идеальная точность позиционирования линеек в фанерном основании требует отдельно совмещать либо каждую биговальную линейку с ее ответной частью (ленточные каналы), либо линейки одного изделия (коробки) с матрицей для него. Большая часть технологий, о которых шла речь, пока не востребована российскими производителями картонной упаковки, а иногда и совсем им не знакома. Крайне редко за рубежом заказываются штанцформы Duramar со стальными контрпластинами. Чаще используются фанерные штанцформы, причем с ленточными биговальными каналами, намного реже - с пертинаксовыми контрматрицами, что свидетельствует, на наш взгляд, о неподготовленности отечественного рынка к потреблению hi-tech оснастки, использование которой характерно для давно сформировавшегося рынка западной Европы. При отсутствии устойчевого спроса на hi-tech оснастку, учитывая также исторически сложившееся технологическое отставание от остального мира в вопросах штанцевания, российский рынок сегодня не имеет собственного предложения по оснастке западно-европейского уровня. Ассортимент отечественных изготовителей оснастки исчерпывается фанерными штанцформами и биговальными контрматрицами из пертинакса.

Таблица 6.

| ХАРАКТЕРИСТИКИ ОТВЕТНЫХ ЧАСТЕЙ ШТАНЦФОРМ | |||||

| Тип ответной части | Срок службы, циклы | Стоимость | Время установки/приладки | Точность совмещения со штанцформой | |

| 1 | Ленточные биговальные каналы | ~100000 | * | * | * |

| 2 | Rillma® Pertinax | ~300000 | *** | *** | *** |

| 3 | marbagrid® | ~1000000 | ***** | **** | *** |

| 4 | Гравированная стальная контрпластина | ~2000000 | ***** | ***** | *** |

| 5 | Эродированная стальная контрпластина | ~5000000 | ******* | ***** | ***** |

С точки зрения степени воздействия на производимый продукт (картонную упаковку) штанцформы и ответные части для них являются наиболее важным компонентом комплекта высекальной оснастки, так как от качества их изготовления напрямую зависит и качество высекаемых изделий. В понятие «качество» по отношению штанцформ и ответных частей мы вкладываем совокупность их качеств и параметров, позволяющих потребителю получить упаковку с заданными характеристиками (геометрические размеры, сопротивляемость изгибу по линиям биговки/рицовки/перфорации, отсутствие внешних дефектов от воздействия оснастки) при максимально возможной производительности штанцевального оборудования. Кроме того, обязательным компонентом «качества» считается также применение при изготовлении штанцформы и ответной части материалов и технологий, оптимальным образом удовлетворяющих требуемой точности ее изготовления, а также необходимой тиражестойкости.

BOBST Autoplatine SP (BOBST SA), WPM (WUPA), Iberica (Iberica AG). К оснастке для указанных машин предъявляются достаточно жесткие технические требования с целью обеспечения качества производимой упаковки и поддержания максимально высокой производительности, которая подчас достигает 8 000 листов в час.

Плоским штанцеванием является процесс обработки листовых и рулонных материалов плоскими штанцевыми формами с применением биговальных контрматриц или биговальных каналов, придающий изделию фигурную форму.

Сменный инструмент, изготовленный по оригинальной конфигурации, соответствующей конкретной работе по штанцеванию материала, принято называть штанцевальной оснасткой (оснасткой для штанцевания). Упомянутые штанцевые формы (далее «штанцформы») и биговальные контрматрицы (или каналы) являются лишь одним из компонентов комплекта штанцевальной оснастки, используемого на оборудовании, осуществляющем автоматическое штанцевание, удаление отходов и разделение высеченных заготовок.

В комплект штанцевальной оснастки для такого оборудования могут также входить:

· оснастка удаления отходов;

· оснастка разделения заготовок;

В зависимости от конкретного вида работы по штанцеванию, от запроса заказчика, а также принятой у изготовителя технологии производства компонентов оснастки она может быть изготовлена в различной комплектации и исполнении, подразумевающем использование различных расходных материалов, технологий их обработки и сборки. Ниже приводятся общее описание наиболее часто встречающихся способов исполнения компонентов штанцевальной оснастки для плоского штанцевания.

Плоская штанцформа состоит из плоского основания с прорезанными в нем пазами, в которые вставлены режущие, биговальные и другие специальные типы стальных линеек.

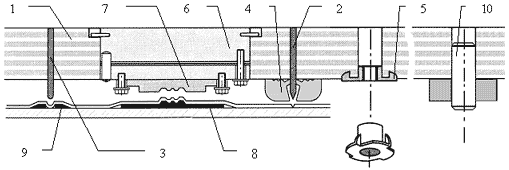

Рисунок 32 Плоская штанцформа (схема устройства)

1 - основание штанцформы; 2 - режущие линейки; 3 - биговальные линейки; 4 - выталкивающие (эжекторные) элементы; 5 - крепежные детали; 6,7 - специальная вставка с матрицами для тиснения; 8 - матрицы для тиснения; 9 - биговальные контрматрицы; 10 - позиционирующие штифты.

Наиболее распространенным материалом для основания плоской штанцформы является фанера из твёрдых пород дерева (береза, бук, клен), пригодная для лазерной резки. Вдоль контура режущих, перфорационных и других линеек, проникающих при штанцевании вглубь обрабатываемого материала, на рабочую (обращенную к обрабатываемому материалу) поверхность основания клеями специальных типов приклеиваются выталкивающие (эжекторные) материалы. Они могут иметь различный профиль сечения, быть изготовлены из различных материалов (резина, пробка, специальные материалы) с различными характеристиками твердости и временем релаксации. Применение конкретного эжекторного материала определяется характеристиками обрабатываемого материала, а также типом и производительностью штанцевального оборудования.

В основание штанцформы также могут быть вмонтированы специальные детали, например, резьбовые втулки особого «Т» образного профиля для крепежа в штанцевальной машине. При одновременном совмещении плоского штанцевания с процессом конгревного (рельефного) тиснения штанцформа в своем основании может иметь специальные вставки с матрицами для тиснения. В таком случае штанцформа также может быть укомплектована контр-матрицами для тиснения. Штанцевание производится с применением, как уже было сказано выше, биговальных контрматриц или каналов. Для установки оригинальных биговальных контрматриц в отверстия основания штанцформы монтируются позиционирующие штифты (как правило, стальные).

По запросу заказчика штанцформа дополнительно может укомплектовываться в оговоренных количествах как биговальными каналами или контрматрицами, так и приправочным листом, представляющим собой тонкий лист специальной бумаги, пластика или кальки с нанесенным на него контуром расположения линеек штанцформы. Приправочный лист используется для выравнивания давления по рабочей поверхности в штанцевальных машинах.

Биговальной контрматрицей называется специальное устройство, являющееся ответной частью биговальных линеек плоской штанцформы. Как правило, на каждую часть штанцформы, соответствующую одному высекаемому изделию (при многоместной штанцформе), изготавливается отдельная контрматрица. Таким образом, один комплект биговальных контрматриц составляет количество, равное числу расположенных на штанцформе изделий (мест) плюс некоторое количество запасных контрматриц. Заказчик может заказать несколько комплектов контрматриц. Биговальные контрматрицы (см. рис. 33) изготавливаются фрезерованием из специального листового материала пертинакс, имеющего клеевой слой, защищенный силиконовой бумагой. Пертинакс представляет собой многослойный армированный специальной тканью пластик и может иметь различную толщину (от 0,3 до 1,0 мм) в зависимости от толщины материала, предназначаемого для бигования с помощью данной контрматрицы. Габаритные размеры и конфигурация контрматриц зависит от конструкции конкретного изделия, которое будет высечено с их помощью.

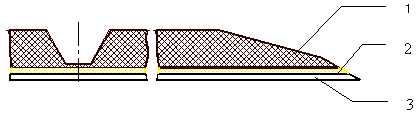

Рис.33. Биговальная контрматрица (в разрезе)

1 - пертинакс; 2 - клеевой слой; 3 - силиконовая бумага;

Биговальный канал представляет собой специальное устройство ленточного типа. Биговальный канал состоит из направляющего пластикового устройства, собственно биговальной канавки со скошенными внешними кромками, стального или тонкопленочного пластикового основания с клеевым слоем и защитной силиконовой бумаги. Бортики биговальной канавки могут изготавливаться из различных материалов: пластика, прессшпана. В зависимости от назначения биговальный канал может располагаться несимметрично относительно оси симметрии сечения биговальной линейки, а также быть сдвоенным (две параллельные биговальные канавки на одном основании).

Рис.34. Конструкция биговального канала

1 - юстировочная направляющая; 2 - биговальная канавка; 3 - пластиковое основание с клеевым слоем; 4 - защитная силиконовая бумага;

Допечатные процессы

ТЕХНОЛОГИЯ CTP (компьютер-печатная форма-сокращенно называемая СTР) - это способ изготовления печатных форм, при котором изображение на форме создается тем или иным методом на основе цифровых данных, полученных непосредственно из компьютера. При этом полностью отсутствуют какие-либо промежуточные вещественные полуфабрикаты: фотоформы, репродуцируемые оригиналы-макеты, монтажи и т.д.

По своей сути СTР представляет собой управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. Этот процесс, который реализуется с помощью одного или нескольких лазеров, более точный, так как каждая пластина является первой оригинальной копией, изготовленной с одних и тех же цифровых данных. В результате обеспечиваются большая резкость точек, более точная приводка, более точное воспроизведение всего диапазона тональности исходного изображения, меньшее растаскивание растровой точки одновременно со значительным ускорением подготовительных и приладочных работ на печатной машине.

Технология Сomputer-to-Р1аtе известна полиграфистам более 30 лет, но только в последние 5 лет она стала широко внедряться. Это обусловлено тем, что созданы реальные условия для ее внедрения. Появились требуемые для прямой лазерной записи формные материалы, высокоэффективное оборудование, надежные программные средства для оперативной допечатной подготовки изданий.

Внедрение СTР-технологии обеспечивает очевидные преимущества по сравнению с традиционной технологией фотонабора и формного процесса, которые можно сформулировать следующим образом:

• Сокращается время технологического цикла изготовления печатных форм (исключаются операции обработки фотоматериала, копирования фотоформ на формные пластины и в ряде случаев обработки экспонированных формных пластин). Исключаются из производства фотонаборные автоматы, проявочные машины, копировальное оборудование, а это экономия производственных площадей, затрат на приобретение и эксплуатацию техники, электроэнергии; сокращение численности обслуживающего персонала. При малых тиражах прямое экспонирование пластин, несмотря на их несколько более высокую стоимость, часто оказывается более экономичным, нежели традиционное, прежде всего за счет отсутствия затрат на изготовление фотоформ.

• Повышается качество изображения на печатных формах благодаря снижению уровня случайных и систематических помех, возникающих при экспонировании и обработке традиционных фотоматериалов (вуаль, ореольность) и копировании монтажей на формные пластины. Поскольку при изготовлении форм прямым экспонированием монтаж пленок отпадает, проблемы, связанные с неточностью монтажа или ошибками в нем, полностью исключены.

• Улучшаются экологические условия на полиграфическом предприятии из-за отсутствия химической обработки пленок; повышается культура производства и совершенствуется организация технологического процесса.

В настоящее время в системах СТР, ориентированных на изготовление офсетных и фотополимерных форм высокой и флексографской печати, применяют лазерные экспонирующие устройства - рекордеры трех основных типов:

• барабанные, выполненные по технологии «внешний барабан», когда форма расположена на наружной поверхности вращающегося цилиндра;

• барабанные, выполненные по технологии «внутренний барабан», когда форма расположена на внутренней поверхности неподвижного цилиндра;

• планшетные, когда форма расположена в горизонтальной плоскости неподвижно или совершает движение в направлении, перпендикулярном направлению записи изображения.

Экспонирование осуществляется многолучевым лазерным источником с длиной волны 830 нм, который может обеспечивать как среднетемпературную обработку термополимерных пластин (400°С), так и высокоэнергетический импульсный режим для термоаблационных материалов. Отсутствие искажения на стадии контактного копирования формы, использование высококонтрастных термопластин (принципиально отсутствует эффект краевой вуали точки) в сочетании с прецизионным лазерным лучом квадратного сечения, выполненным по запатентованной технологии Сгео, позволяют получать офсетные пластины такого качества, какое полиграфия аналогового (доцифрового) периода не могла даже представить.

В отличие от традиционных технологий СTР, где лазер работает в видимом волновом диапазоне, при термальном экспонировании используется тепловая энергия лазерного луча. С ее помощью генерируются точки изображения на поверхности формной пластины.

Термопластины содержат слой эмульсии, нанесенной на алюминиевую подложку (основу пластины). Экспонирование лазером вызывает нагревание эмульсии, что приводит к химической реакции в эмульсионном слое, ускоряющей ее отверждение (задубливание).

Нагрев, предваряющий проявление, ускоряет химическую реакцию в области экспонирования, что завершает процесс задубливания и сцепления эмульсионного слоя с основой пластины. Участки, не экспонированные лазером, смываются проявителем и счищаются щеткой в процессоре.

Цифровая цветопроба. Особенность этой пробы состоит том, что она выполняется с помощью печатающих устройств непосредственно с компьютера. В этом случае отсутствует стадия работы с фототехническим материалом и химико-фотографическая обработка. Это особенно актуально при использовании технологии Соmputer-to-Р1аte, не предусматривающей использование фотоформ.

В настоящее время в качестве устройств для получения цифровых цветопроб используются принтеры, работающие с различными технологиями перенесения красочного пигмента на основу. Различают принтеры, работающие по принципу термопереноса, сублимационные, струйные, лазерные и принтеры на твердых чернилах.

В основу работы принтера с термопереносом положен перенос цветных красителей со специальной лавсановой пленки на бумагу под действием высокой температуры. Красители содержат в своем составе воскоподобное вещество, которое при нагревании плавится и позволяет красителю перейти с лавсановой подложки на бумагу.

В процессе печати на лавсановой подложке создается высокая температура в тех местах, где должно находиться изображение соответствующего цвета. Каждый цветной оттиск печатается в четыре прогона. Разрешающая способность подобных принтеров обычно 300 dpi, при печати применяется специальная бумага.

Сублимационные принтеры используют практически такой же принцип переноса красящего вещества на подложку, как и предыдущая технология, только в отличие от последней не создаются растровые точки. Запечатывание происходит равномерно и полностью, а изображение имеет фотографический вид (оно лишено растровой структуры).

В этих принтерах используют специальные красители, которые обладают повышенной прозрачностью, поскольку при формировании изображения красители накладываются точно друг на друга. Формирование того или иного оттенка цвета зависит от толщины слоя базового красителя, перенесенного на бумагу. Процесс переноса красителя достаточно сложен, он основывается на нагревании красителя до состояния, близкого к парообразному. Испарившийся краситель соприкасается со слоем специального химического покрытия, которое нанесено на бумагу, и проникает в него. Степень переноса красителя зависит от степени прогрева в конкретной точке. После завершения процесса для четырех базовых цветов на бумаге формируется изображение.

Основные недостатки сублимационной печати - высокая стоимость отпечатка, невозможность печати на простой бумаге и воспроизведения растровой структуры.

Струйные принтеры - наиболее распространенные устройства для получения цифровых цветопроб. Это связано не только с относительно малой стоимостью отпечатка, но и с дешевизной самого устройства, возможностью работы с различными материалами.

Струйные принтеры охватывают наибольший диапазон рынка компьютерных периферийных устройств. Это могут быть как простейшие принтеры для офиса, так и принтеры для печати рекламных плакатов для уличных стендов размерами 3x8 м.

Общий принцип печати основан на перенесении жидких цветных чернил на лист бумаги. Чернила наносятся микроскопическими каплями, которые попадают из четырех резервуаров и отрываются от них под действием электрического поля. Сформированные таким образом капли чернил разгоняются в направлении листа бумаги и, попав на него, впитываются.

Принтеры подобного типа используют четыре цвета чернил (могут использовать и три). И хотя чернила имеют цвета полиграфической триады, они отличаются от них по своим колориметрическим характеристикам. Чем более качественные работы должен выполнять принтер, тем сложнее становится механизм развертки, требуется большая разрешающая способность, более приближенный цвет к цвету, получаемому при печати, и соответственно повышается стоимость устройства.

К недостаткам этих принтеров относится разбрызгивание краски при ударе о бумагу, приводящее к снижению четкости изображения, особенно при воспроизведении векторных элементов изображения (текста), опасность засорения форсунок (у устройств с непрерывной подачей чернил), а также печать водорастворимыми красками, требующими дополнительного ламинирования.

Принцип работы цветных лазерных принтеров такой же, как и черно-белых, только процесс записи изображения на барабан и перенос его на бумагу повторяются 4 раза в соответствии с количеством красок тонера. Максимальное разрешение, достигаемое принтерами, составляет 1200x1200 dpi. К недостаткам этих принтеров можно отнести относительно невысокую точность позиционирования листа и возникающие в связи с этим неточности в воспроизведении изображения. Кроме того, прозрачность тонера значительно ниже прозрачности полиграфических красок, что влияет на цветовой охват устройств.

Использование принтеров на твердых чернилах получает в настоящее время все большее распространение. В основу работы этих устройств положено термическое плавление твердого красителя, разгон капли красителя (обычно в электрическом поле) и быстрое ее застывание при соприкосновении с бумагой. При подобном нанесении красителя удается избежать двух проблем струйных принтеров - смешения чернил и растекания при впитывании. Выброс образовавшегося расплава краски из сопла (форсунки) осуществляется с помощью пьезоэлектрических элементов.

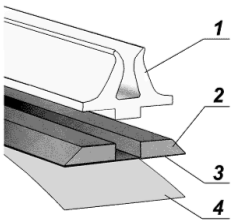

Печатные процессы

Листовая офсетная офсетная печать по сравнению с другими способами обладает преимуществами с экономической точки зрения и с позиции качества продукции. К ним прежде всего, надо отнести возможность печати широкого ассортимента продукции и довольно низкую ее стоимость при высочайшем качестве и широком спектре тиражей. Цветовые возможности в офсетной печати укладываются в интервал от одной, включая четырехкрасочную печать, до двенадцати красок. Листовым офсетом могут запечатываться материалы самых различных форматов и плотностей. Короткое время занимает подготовка к печати.

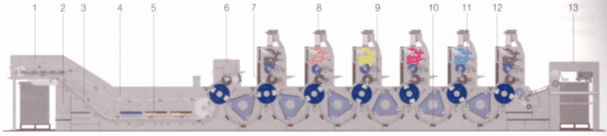

Неуклонно растущие потребности и ожидания потребителя стимулируют развитие рынка. Машина Speedmaster CD 102 Благодаря технологической гибкости Speedmaster CD 102 является идеальной машиной для выпуска коммерческой продукции,печати этикеток и запечатывания материала складных коробок. Смена тиража и материала выполняется легко и быстро, так же как бесконтактная печать по любому материалу от тонкой бумаги до плотного картона причем на предельных скоростях.

Технические характеристики:

Запечатываемый материал:

Толщина от тонких сортов бумаги до 1,00мм

картон

Форматы листа

Макмимальный 720 х 1020 мм

Минимальный 280 х 420 мм

Максимальная запечатываемая поверхность

710 х 1020 мм

Высота стапеля

Самонаклад 1070 мм

Приемка 1045 мм

1 С1еаnStar. Система очистки воздуха для высокопроизводительной приемки Heidelberg значительно сокращает присутствие пыли и порошка в печатном цехе.

2 Ехаtronic Duo Plus. Новая система подачи противоотмарывающего порошка на обе стороны запечатанного листа обеспечивает экономию порошка до 30%.

3 Система направляющих для проводки листа. Создает стабилизирующую воздушную подушку под листом для перемещения его без отмарывания.

4 Удлиненная приемка обеспечивает оптимальное время прохождения листов и прекрасные результаты сушки, в особенности, при лакировании.

5 Система сушки DryStar. Имеются различные версии сушек модульной конструкции, которая обеспечивает их взаимозаменяемость и оптимальный режим прохождения листа.

6 Секция лакирования. Лаки наносятся с помощью двухваликовой системы.

7 Полностью автоматизированная регулировка приводки на рабочем ходу сокращает время настройки.

8 InkLine/ InkLine Direkt. Система подачи краски Heidelberg автоматическим наполнением и контролем уровня краски в ящике.

9 Модульная система смывки полотна. Обеспечивает быструю и качественную смывку.

10 AirTransfer. Система воздушной проводки листа по запатентованной технологии Вентури обеспечивает бесконтактное прохождение любого листового материала через печатные секции без отмарывания.

11 Дистанционное управление раскатным цилиндром. Регулировка осевого растира осуществляется в процессе печати с пульта управления СР2000.

12 AutoPlate Plus. Полностью автоматизированная смена форм с управлением с центрального пульта СР2000.

13 Preset самонаклад. Высокопроизводительный самонаклад обеспечивает плавное, без перекосов перемещение листового материала толщиной до 1,0мм.

Рис.50. Speedmaster CD 102 (4+L)

Контроль качества

Денситометр

В некоторых случаях в условиях печатного производства необходимо контролировать оптическую плотность краски непосредственно на самом оттиске. Это можно сделать, используя денситометры на отражение.

Применение подобных денситометров предусматривает возможность контроля не только печатного оттиска, но и непосредственно печатной формы. В отличие от денситометров, работающих с прозрачными материалами, рассматриваемый тип измеряет коэффициент отражения и пересчитывает его в оптическую плотность. В случае повышения оптической плотности (D) образца уменьшается отражение света, а следовательно, увеличивается его поглощение D=lgl/r (r - коэффициент отражения).

Относительная спектральная чувствительность денситометра на отражение определяется распределением энергии в спектре источника излучения, спектральной чувствительностью фотоприемника, спектральным пропусканием светопоглощающей среды денситометра и спектральным пропусканием светофильтров. В большинстве зарубежных приборов, работающих с отраженным светом, используются фильтры, источники света и полосы пропускания фильтров согласно стандарту DIN16536.

Денситометры, работающие на отражение, так же как и денситометры на пропускание, состоят из оптико-механической части и измерительного электронного блока. Основные отличия моделей - расположение осветителя и приемника света, использование большего количества светофильтров и применение других алгоритмов при расчете измеряемых величин. Оптико-механическая часть представляет собой фотометрическую головку, соединенную световодом с узлом светофильтров, обычно расположенную в измерительном блоке.

Денситометры на отражение могут измерять большее количество величин, нежели денситометры, работающие с прозрачными материалами, а именно: оптическую плотность краски; растаскивание; размер растровых точек на оттиске и печатной форме; относительный контраст печати; треппинг (переход краски); ошибку цветового тона; баланс «по серому».

Измерение каких-либо из перечисленных выше величин в большинстве случаев затруднительно производить по сюжетам отпечатанного изображения, поэтому для оценки качества полученных изображений на оттиске стали применять специально разработанные контрольные шкалы, изготавливаемые, в основном, по стандартам FOGRA. Подобные шкалы используются почти всеми фирмами-производителями денситометрического оборудования и существуют не только в вещественном виде для применения на стадии копирования фотоформ в контактно-копировальных рамах, но и в электронном виде для размещения на полосе издания в процессе верстки.

В зависимости от условий проводимых измерений могут использоваться поляризационные фильтры, применение которых обусловлено изменением оптической плотности красочного слоя в процессе высыхания. В условиях производства приходится проводить оперативный контроль в процессе печати тиража. Разность измеренных значений до и после высыхания красочного слоя может составлять 0,1-0,2 единицы оптической плотности.

Основная причина такой разницы плотности сырого и сует оттисков - неодинаковые свойства их поверхности. Сырой оттиск является глянцевым, а сухой - матовым, так как происходит частичное проникновение краски в поры и частичное проникновение которые выявляют текстуру бумаги. При этом изменяется соотношение рассеянного и достигающего фотоприемник света.

Поляризационные светофильтры предотвращают попадание части рассеянного света от сухого оттиска на фотоприемник тем самым препятствуют уменьшению измеряемых плотностей.

Другими словами, сухой оттиск измеряется этим денситометром как сырой, хотя никакого влияния на физические характеристики этого оттиска не оказывает.

Для получения корректных результатов необходимо постоянно заботиться о проведении различного рода тестовых и профилактических мероприятий. Одно из основных условий правильной работы денситометра - проводимая с определенной периодичностью калибровка. Обычно этот процесс осуществляется при установке, тестировании и настройке прибора на печатные процесс, в случае изменения типа запечатываемого материала, резкого изменения температуры окружающей среды, а также с периодичностью, установленной фирмой-производителем.

Для оперативной калибровки прибора фирмы-производители применяют специальные шкалы, так называемые Density Calibration Reference, которые содержат определенные поля триады красок, поля со значениями белого для различных видов бумаг (мелованные, немелованные и т.д.). Используя их, пользователь подстраивает чувствительность светоприемников под производственные условия.

Исходя из общих принципов работы и назначения, можно сформулировать основные требования к современному денситометрическому оборудованию:

• простота использования;

• портативность и возможность работы без подключения к электрической сети;

• наличие функций диагностики;

• наличие определенного набора измеряемых величин;

• точность измерений (значения измеренных величин при измерении одного и того же поля должны различаться на 0.01 D.

Спектрофотометр

Для проведения любых оценочных действий необходимо применение некоторых объективных количественных оценок характеристик цвета и цветовых различий, которые называются колориметрическим методами. Они разделяются на два типа:

• методы, в которых цвета предметов сопоставляют с цветовым эталоном образцов и записывают условными номерами и буквенными обозначениями, принятыми для этой системы образцов;

• методы, основанные на трехцветной теории зрения.

Цветовые эталонные образцы широко применяют в виде оттисков, полученных типовыми красками на разных бумагах. Из них составляют различного рода цветовые шкалы. Однако эти методы не дают количественную характеристику воздействиям на глаз цветов различных излучений.

Для объективной количественной характеристики цвета используются методы второго типа, позволяющие производить измерения цвета приборами путем аддитивного синтеза. В основе любых цветовых измерений лежит возможность точного определения цветовых координат. Как было сказано выше, пространства цветового синтеза RGB и СМУК являются не стандартизованными и аппаратно-зависимыми, поэтому было предложено цветовое пространство СIЕLаb. Оно было стандартизовано и используется в современных системах допечатной подготовки и контроля качества.

Прибором, призванным обеспечивать контроль цвета, является спектрофотометр. Главная его задача - расчет цветовых координат и построение спектральной кривой измеряемого объекта.

Большинство представленных на мировом рынке моделей спектрофотометров для полиграфических нужд различных фирм-производителей имеют возможность получать координаты цвета в международных системах ХУZ, СIЕLab, СIЕ LСН.

Отличие спектрофотометрических измерений от измерений человеческим глазом состоит в том, что на показания прибора не оказывают влияния посторонние факторы, такие как индивидуальные характеристики человеческого глаза, а все условия проведения измерений стандартизованы. Так как отпечатанная полиграфическая продукция может наблюдаться при различном внешнем освещении, то и человек видит один и тот же цвет по-разному (это явление было названо метамеризмом).

Для получения представления о воспроизводимых цветах будущего печатного издания при различном освещении в спектрофотометрах используют стандартизованные источники излучения О50, О65, А, В, С и т.д., имеющие определенные спектральные характеристики. Например, источник А - норма среднего искусственного света, эквивалентная цветовой температуре 2858 К, что соответствует излучению лампы накаливания. В -норма прямого солнечного света с цветовой температурой, близкой к 4800 К. С - норма рассеянного дневного света с температурой около 6500 К. В65 имеет температуру, почти строго равную 6500 К (применяется во всем мире, кроме Германии, где стандартным считается О50 с цветовой температурой 5000 К).

В некоторых случаях наиболее критичными элементами изображения являются фирменный цвет логотипа или точное воспроизведение памятных цветов. Человеческий глаз замечает изменения цвета только в случае превышения так называемого цветового порога (минимального изменения цвета, заметного глазом). Применяемые в современных спектрофотометрах технологии позволяют учитывать данный фактор и определять величину отклонения цвета от оригинала, названную показателем цветовых различий.

Это измерение позволяет оперативно и точно определить возможные корректировки технологических режимов печати, например подачу краски, увлажняющего раствора, давления в печатной паре, или внести предыскажения еще на стадии допечатной подготовки, например цветокоррекции.

Отделочные процессы

1. Штанцевание осуществляется на горизонтальном автоматическом прессе SP Bobst 102. С максимальным форматом по ножам 1020 х 720мм, с максимальной производительностью 8,5 тыс./ч.

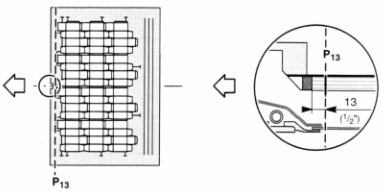

Наиболее часто на практике используются ножи высотой Н=23,8 мм. Для высечки картона используются ножи, как правило, толщиной 0,71 мм. Наиболее распространенный угол двойной заточки a=52-54 0 . На каждый погонный метр длины такого ножа прикладывается усилие около 1 тонны.