| N оп | Название | СТО | ||||

| Оборудование | Оснастка | |||||

| Режущий инструмент | Мерительный инструмент и приспособления | Станочные приспособления | ||||

| 05 | Заготовительная | Отрезной станок КМ-502 |

| |||

| 10 | Токарная с ЧПУ | Токарный с ЧПУ SD-610 | 1)Сверло твердосплавное с цилиндрическим хвостовиком из Т5К10 ГОСТ 22735-77; 2)резцы проходные сборные с углом в плане j =91° с пластинами 25х25х20 из Т5К10 (ОСТ 2И10-1-83); 3)резцы расточные цельные с углом в плане j =95° из Т5К10 (ГОСТ 18063-72) | Штангенциркуль ТУ 2-034-3011-83, калибры-пробки ГОСТ 24853-81 | Патрон трехкулач-ковый самоцентрирующий спирально-реечный ГОСТ 2675-80 | |

| 15 | Токарная с ЧПУ | Токарный с ЧПУ Quick-Turn-10N | 1)Резцы проходные сборные с углом в плане j =91° с пластинами 20х20х20 из Т5К10 (ОСТ 2И10-1-83); 2) резцы расточные цельные с углом в плане j =95° из Т5К10 (ГОСТ 18063-72) | Штангенциркуль ТУ 2-034-3011-83, гладкие калибры-пробки, ГОСТ 24853-81 | Патрон трехкулач-ковый самоцентрирующий клиновой ГОСТ 24351-80 | |

| 20 | Термическая обработка | Индукционная печь |

| |||

| 25 | Очистная | Очистная установка ОУ6-В |

| |||

| 30 | Контрольная | Контрольный стол |

| |||

| 35 | Шлифовальная | Плоскошлифовальный станок ОШ2А26 | Круг шлифовальный ПП 80х40х20; 24А 25-Н СМ2 М1 А ГОСТ 2424-83 | Микрометр рычажный МР по ГОСТ 4381-80 | Приспособление специальное | |

| 40 | Шлифовальная | Универсально-шлифовальный станок 1000U | Круг шлифовальный ПП 200х32х20; 24А 25-Н С2 М1 А ГОСТ 2424-83 | Микрометр рычажный МР по ГОСТ 4381-80 | Патрон мембранный ГОСТ 16157-70 | |

| 45 | Шлифовальная | Универсально-шлифовальный станок 1000U | Круг шлифовальный П 20х25х10; 24А 25-Н С2 М1 А ГОСТ 2424-83 | Датчик активного контроля БВ-410

| Патрон мембранный ГОСТ 16157-70 | |

| 50 | Токарная | Токарно-винторезный станок SUI-50 | 1) резцы проходные сборные с углом в плане j =91°с пластинами 25х25х20 из КНБ (эльбора) 2) резцы расточные цельные с углом в плане j =95°) из КНБ (эльбора) (ГОСТ 18063-72); | Датчик активного контроля БВ-410 | Патрон трехкулач-ковый самоцентрирующий клиновой ГОСТ 24351-80 | |

| 55 | Гидродробеструйная | Гидродробеструйная установка |

| |||

| 60 | Термическая обработка | Индукционная печь |

| |||

| 65 | Слесарная | Верстак |

| |||

|

| ||||||

| 70 | Контрольная | Контрольный стол | Калибры-пробки, ГОСТ 24853-81, профилограф-профилометр мод.А1, ГОСТ 19299-73, микротвердомер, проверочный лекальный плоский угольник ГОСТ 3749-77; спец. приспособление для контроля радиального биения отверстия. | |||

Расчет операционных размеров

Операционный размер – размер обрабатываемой поверхности, предписанный к выполнению на рассматриваемой операции (переходе).

Значение операционного размера не должно выходить за пределы наименьшего и наибольшего допустимых, разница между которыми равна технологическому допуску. Операционные размеры определяют с помощью операционных припусков на обработку поверхности.

На самую точную поверхность определим припуски расчетно-аналитическим методом, разработанным В.М. Кованом [11]. Согласно этому методу величина минимального припуска должна быть такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предыдущих технологических переходах, а также погрешность установки заготовки, возникающая на выполняемом переходе. На остальные поверхности припуски назначаем табличным способом по [11].

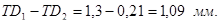

Расчет операционных припусков и размеров выполним на диаметр 2Б (поверхность 6). Данная поверхность является формообразующей при холодной объемной штамповке. В таблицу 2.4.3 внесем все данные по технологическим переходам на обработку 2Б, а также рассчитанные припуски.

Таблица 2.4.3

Расчет припусков на обработку диаметра 2Б (Æ25,89+0,013)

| Технологи-ческие переходы | Элементы припуска, мкм | Расчетный припуск 2Zmin, мм | Расчетный размер Dр, мм | Допуск Td, мм | Предельные размеры заготовки | Предельные припуски, мкм

| |||||

| Rz | h | DS | eу | Dmax | Dmin | 2Zmax | 2Zmin | ||||

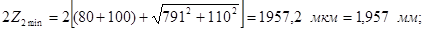

| Прокат | 80 | 100 | 791 | 110 | - | - | - | - | - | - | - |

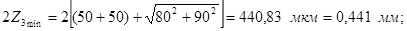

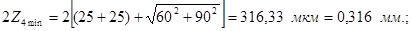

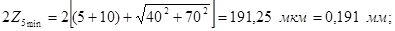

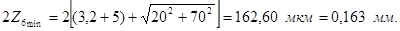

| Сверление | 50 | 50 | 80 | 90 | 2×0,9785 | 24,792 | 0,21 | 24,79 | 24,58 | 3,08 | 1,99 |

| Растачивание получистовое | 25 | 25 | 60 | 90 | 2×0,2205 | 25,233 | 0,13 | 25,23 | 25,10 | 0,52 | 0,44 |

| Растачивание чистовое | 5 | 10 | 40 | 70 | 2×0,158 | 24,792 | 0,052 | 25,549 | 25,497 | 0,397 | 0,319 |

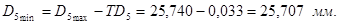

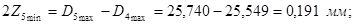

| Шлифование чистовое | 3,2 | 5 | 20 | 70 | 2×0,0955 | 25,740 | 0,033 | 25,740 | 25,707 | 0,210 | 0,191 |

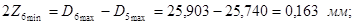

| Растачивание тонкое | 2,5 | 5 | 10 | - | 2×0,0815 | - | 0,013 | 25,903 | 25,890 | 0,183 | 0,163 |

| Итого |

| 4,39 | 3,103 | ||||||||

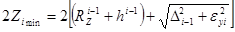

Определим значение минимального припуска  после каждой операции по формуле:

после каждой операции по формуле:

, (2.4.4)

, (2.4.4)

где Rz i-1 , h i-1,мм – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 ,мм- суммарное значение пространственных отклонений;

eуi,мм - погрешность установки.

Значения составляющих формулы (2.4.4) выбираем из [13].

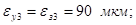

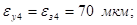

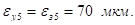

Качество поверхности проката: Rz = 80 мкм, h = 100 мкм.

Качество поверхности после механической обработки:

1) сверление: Rz = 50 мкм, h = 50 мкм;

2) растачивание получистовое: Rz = 25 мкм, h = 25 мкм;

3) растачивание чистовое: Rz = 5 мкм, h = 10 мкм;

4) шлифование чистовое: Rz = 3,2 мкм, h = 5 мкм;

5) растачивание тонкое: Rz = 2,5 мкм, h = 2,5 мкм.

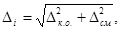

Суммарное значение пространственных отклонений определим по формуле:

(2.4.5)

(2.4.5)

где Dк.о. –общая кривизна заготовки (учитывается на первой операции механической обработки);

Dсм - величина смещения заготовки, т.к. обработка ведется в патроне за величину смещения принимаем отклонение от соосности.

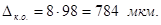

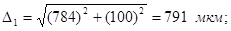

Общая кривизна заготовки:

(2.4.6)

(2.4.6)

где Dк.о. – удельная изогнутость и коробление заготовки, мкм/мм;

l – длина заготовки, мм.

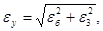

Погрешность установки для однопозиционной обработки:

(2.4.7)

(2.4.7)

где eб – погрешность базирования;

eз – погрешность закрепления.

Так как при обработке диаметра 2В измерительные и технологические базы совпадают, погрешность базирования eб = 0 при всех установках заготовки.

Полученные рассчитанные значения элементов припуска внесем в графу табл. 2.4.3 «Элементы припуска».

Рассчитанные припуски запишем в графе «Расчетный припуск».

Определим расчётные размеры для каждой операции, кроме первой (так как отверстие предварительно в заготовке не делается).

Для диаметра Æ25,89: D6min = 25,890 мм, D6max = 25,993 мм.

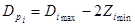

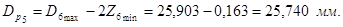

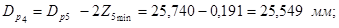

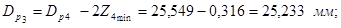

Для последнего перехода расчетный диаметр равен:

(2.4.8)

(2.4.8)

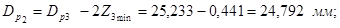

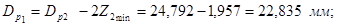

Для остальных переходов:

Полученные результаты внесем в графу «Расчетный размер». Допуски, взятые с плана изготовления, заносим в графу «Допуск» табл. (2.4.3).

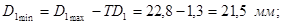

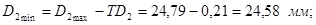

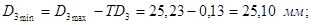

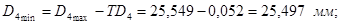

Наибольшие предельные размеры получаются по расчетным размерам, округленным до точности допуска соответствующего перехода:

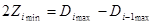

Наименьшие предельные размеры:

(2.4.9)

(2.4.9)

Полученные значения заносим в графу «Предельные размеры заготовки» табл. 2.4.3 (так как в заготовке нет отверстия, следовательно нет  ,и

,и  ).

).

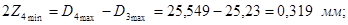

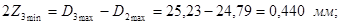

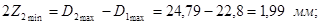

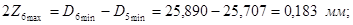

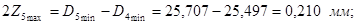

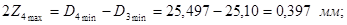

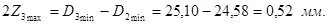

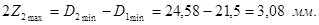

Определим минимальные значения припусков по формуле:

(2.4.10)

(2.4.10)

Определим максимальные значения припусков по формуле:

(2.4.11)

(2.4.11)

Полученные значения заносим в графу «Расчетный припуск» табл. 2.4.3.

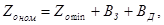

Общий номинальный припуск:

(2.4.12)

(2.4.12)

где Zо min – общий минимальный припуск; Zо min =3,103мм;

Вз – верхнее отклонения поля допуска размера на заготовке, Вз = 0,65 мм;

Вд - верхнее отклонения поля допуска размера на детали, Вд = 0,013 мм;

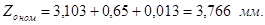

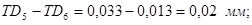

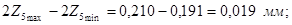

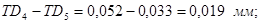

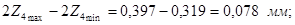

Проверим правильность выполнения расчетов:

Все расчеты выполнены верно, в завершение построим схему расположения припусков и операционных размеров на обработку отверстия Æ25,89+0,013(рис.2.4.1).

Схема расположения припусков и операционных размеров на обработку отверстия Æ25,89+0,013

Рис. 2.4.1

На остальные поверхности припуски назначим по [11], на поверхности 7…10 припуски те же, что и на 6, т.к. эти поверхности имеют одинаковую точность и все вместе представляют собой так называемую «фигуру» нижней части матрицы штампа.

Расчетные и табличные припуски запишем в таблицу 2.4.3.

Таблица 2.4.3

Расчетные и табличные припуски

| Поверхность | Размер, мм | Припуск, мм | Допуск, мм | |

| табличный | расчетный | |||

| 1 | 92,3±0,03 | 5,78 | - | ±1,1 |

| 2 | Æ85,6-0,022 | 5,78 | - | ±1,1 |

| 3 | R0,5 | - | - | |

| 4 | Æ82,2-0,022 | 5,78 | - | ±1,1 |

| 5 | 92,3±0,03 | 5,78 | - | ±1,1 |

| 6 | Æ25,89+0,013 | 4,20 | 3,766 | |

| 7 | Æ27,86+0,013 | 4,20 | 3,766 | |

| 8 | Æ36,8+0,016 | 4,20 | 3,766 | |

| 9 | Æ57,2+0,016 | 4,60 | 3,766 | |

| 10 | Æ80,6+0,019 | 4,60 | 3,766 | |

Выбор режимов резания

Расчет режимов резания выполним табличным способом [14] для операций 10,20,35,40,45,50 для операции 15– по эмпирическим зависимостям [9].

Операция 10 токарная с ЧПУ.

Установ А, переходы 1,2; установ Б переходы 1,2 (наружное точение):

а) глубина резания: t = 3 мм;

б) подача на оборот:

Sо=SОт×КSо, (2.4.13)

где SОт - табличная подача на оборот, SОT= 0,57 мм/об;

КSо – общий поправочный коэффициент на подачу:

КSо = КSп×КSи×KSф×KSз×KSж×KSм, (2.4.14)

где КSп - коэффициент, учитывающий состояние обрабатываемой поверхности (корка), КSп = 0,8;

КSи– коэффициент, учитывающий материал инструмента, КSи = 1,0;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности,

КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, КSз = 0,5;

KSж– коэффициент, учитывающий жесткость технологической системы, КSж=0,85;

KSм– коэффициент, учитывающий материал обрабатываемой детали; КSм = 1,07;

Sо= 0,57×0,8×1,0×1,0×1,0×0,85×1,07 = 0,41 мм/об.

в) скорость резания:

V = Vт×Kv, (2.4.15)

где Vт – табличное значение скорости резания, Vт = 225 м/мин;

KV – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv = KVм×KVи×KVm×KVж×KVп×KVо, (2.4.16)

где КVм – коэффициент обрабатываемости материала, КVм = 1,0;

КVи– коэффициент, учитывающий материал инструмента, КVи = 1,1;

KVm– коэффициент, учитывающий вид обработки, КVm = 1,45;

KVж– коэффициент, учитывающий жесткость технологической системы,

КVж = 0,85;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, КVп = 0,85;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

V = 225× 1,1×1,45×0,85×0,85×0,85×1,0 = 259 м/мин.

г) частота вращения шпинделя:

, (2.4.17)

, (2.4.17)

где V – скорость резания, м/мин;

d – диаметр заготовки (инструмента), мм;

n = 1000×259/3,14×83 = 993 об/мин.

Принимаем значение частоты вращения шпинделя n =1000 об/мин.

Установ А, переход 3 (сверление):

а) глубина резания: t = 96 мм;

б) подача на оборот:

SОT= 0,44 мм/об;

КSо = КSl× KSж ×КSиKSd×KSм , (2.4.18)

где КSl - коэффициент, учитывающий глубину сверления, КSl = 0,9;

KSж– коэффициент, учитывающий жесткость технологической системы, КSж=0,85;

КSи– коэффициент, учитывающий материал инструмента, КSи = 1,0;

KSd– коэффициент, учитывающий тип обрабатываемого отверстия,

КSd = 1,0;

KSм– коэффициент, учитывающий материал обрабатываемой детали; КSм = 1,0;

Sо= 0,44×0,9×0,85×1,0×1,0×1,0 = 0,34 мм/об.

в) скорость резания:

V = Vт×Kv, (2.4.19)

где Vт – табличное значение скорости резания, Vт = 96 м/мин;

KV – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv = KVм×KVи×KVd×KVo×KVт×KVl, (2.4.20)

где КVм – коэффициент обрабатываемости материала, КVм = 1,0;

КVи– коэффициент, учитывающий материал инструмента, КVи = 1,1;

KVd– коэффициент, учитывающий вид обработки, КVd = 0,9;

KVo– коэффициент, учитывающий условия обработки, КVo = 1,0;

KVm– коэффициент, учитывающий стойкость инструмента, КVm = 1,0;

KVl– коэффициент, учитывающий длину сверления, КVl = 0,95;

V = 96× 1,0×1,1×0,9×1,0×1,0×0,95 = 82 м/мин.

г) частота вращения шпинделя:

n = 1000×82/3,14×88 = 314 об/мин.

Принимаем значение частоты вращения шпинделя n =315 об/мин.

Установ Б, переход 3 (растачивание):

а) глубина резания: t = 2 мм;

б) подача на оборот:

SОT= 0,41 мм/об;

КSп = 0,8; КSи = 1,0; КSф = 1,0; КSз = 1,0; КSж=0,85; КSм = 1,07;

Sо= 0,41×0,8×1,0×1,0×1,0×0,85×1,07 = 0,29 мм/об.

в) скорость резания:

Vт = 225 м/мин;

КVм = 1,0; КVи = 1,1; КVm = 1,45; КVж = 0,85; КVп = 0,85; КVо = 1,0;

V = 225× 1,1×1,45×0,85×0,85×0,85×1,0 = 259 м/мин.

г) частота вращения шпинделя:

n = 1000×259/3,14×86 = 993 об/мин.

Принимаем значение частоты вращения шпинделя n =1000 об/мин.

Операция 35 шлифовальная.

Переход 1 (плоское шлифование):

а) глубина резания: t = 0,001 мм;

б) поперечная подача:

SВ=SВт×КSВ, (2.4.21)

вертикальная подача:

St=Stт×КSt, (2.4.22)

KSB (KSt) = KM×KН×KВ×KD×KT×KlT Kl, (2.4.23)

где SВт – табличное значение вертикальной подачи;

Stт – табличное значение поперечной подачи;

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КН - коэффициент, учитывающий ширину детали, КН =0,63;

КВ– коэффициент, учитывающий диаметр шлифовального круга, КВ = 0,5;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,5;

KT – коэффициент, учитывающий стойкость круга KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kl – коэффициент, учитывающий длину обрабатываемой поверхности, Kl =0,85;

KSB (KSB) = 1,0×1,0×0,63×0,5×0,74×0,75 ×0,85=0,15

SВ=0,004×0,15=0,001мм.

St=0,013×0,15=0,002 мм.

в) скорость резания:

V= 30 м/с.

Операция 40 шлифовальная.

Переход 1 (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

St=StТ×КSt, (2.4.24)

KSt = KM×KR×KD× KVк× KT×KlT Kh, (2.4.25)

где Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КR - коэффициент, учитывающий ширину детали, КН =0,85;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,42;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

KT – коэффициент, учитывающий стойкость круга, KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KSt = 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Операция 45 шлифовальная.

Переход 1(внутреннее шлифование):

а) глубина резания: t = 0,005 мм;

б) радиальная подача:

SВ=SВт×КSВ, (2.4.26)

продольная подача:

St=Stт×КSt, (2.4.27)

KSB (KSt) = KM×KD× KT ×KVк× Kh ×KlT , (2.4.28)

где SВт – табличное значение радиальной подачи;

Stт – табличное значение продольной подачи;

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 1,0;

KT – коэффициент, учитывающий стойкость круга KT = 0,74;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

KSB (KSB) = 1,0×1,0×0,74×1,0×1,16×0,75 ×0,75=0,64

SВ=0,0075×0,64=0,005 мм.

St=0,0011×0,64=0,0007 мм.

в) скорость резания: V= 30 м/с.

г) частота вращения шпинделя: n = 1000 об/мин.

Операция 50 токарная.

Установ А, переходы 1,2,3,4; установ Б переходы 1,2,3,4 (наружное точение):

а) глубина резания: t = 0,1 мм;

б) подача на оборот:

SОT= 0,41 мм/об;

КSп = 1,0; КSи = 1,0; КSф = 1,0; КSз = 0,5; КSж=0,85; КSм = 1,07;

Sо= 0,41×1,0×1,0×1,0×0,5×0,85×1,07 = 0,19 мм/об.

в) скорость резания:

Vт = 296 м/мин;

КVм = 1,0; КVи = 1,1; КVm = 1,45; КVж = 0,85; КVп = 1,0; КVо = 1,0;

V = 296× 1,0× 1,1×1,45×0,85×1,0×1,0 = 472 м/мин.

г) частота вращения шпинделя:

n = 1000×472/3,14×86 = 1747 об/мин.

Принимаем значение частоты вращения шпинделя n =1750 об/мин.

Установ Б, переходы 5,6 (растачивание):

а) глубина резания: t = 0,1 мм;

б) подача на оборот:

SОT= 0,41 мм/об;

КSп = 1,0; КSи = 1,0; КSф = 1,0; КSз = 0,5; КSж=0,85; КSм = 1,07;

Sо= 0,41×1,0×1,0×1,0×0,5×0,85×1,07 = 0,19 мм/об.

в) скорость резания:

Vт = 296 м/мин;

КVм = 1,0; КVи = 1,1; КVm = 1,45; КVж = 0,85; КVп = 1,0; КVо = 1,0;

V = 296× 1,0× 1,1×1,45×0,85×1,0×1,0 = 472 м/мин.

г) частота вращения шпинделя:

n = 1000×472/3,14×86 = 1747 об/мин.

Принимаем значение частоты вращения шпинделя n =1750 об/мин.

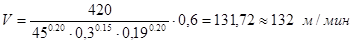

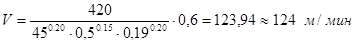

Операция 15 токарная с ЧПУ.

Установ А, переходы 1,3; установ Б, переходы 1,3 (наружное точение):

а) глубина резания:

t = 0,3 мм.

б) подача на оборот:

SО= 0,19 мм/об;

в) скорость резания:

, (2.4.29)

, (2.4.29)

где СV, m, x,y – коэффициент и показатели степени при обработке резцами;

T – стойкость инструмента, мин;

t – глубина резания, мм;

S – подача на оборот шпинделя, мм/об;

, (2.4.30)

, (2.4.30)

где KMV –коэффициент, учитывающий влияние материала заготовки;

KПV –коэффициент, учитывающий состояние поверхности;

KИV –коэффициент, учитывающий материал инструмента.

.

.

.

.

г) частота вращения шпинделя:

n = 1000×132/3,14×86 = 488 об/мин.

Принимаем значение частоты вращения шпинделя n = 500 об/мин.

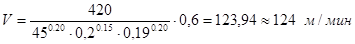

Установ А, переходы 2,4; установ Б, переходы 2,4 (наружное точение):

а) глубина резания:

t = 0,2 мм.

б) подача на оборот:

SО= 0,19 мм/об;

в) скорость резания:

.

.

г) частота вращения шпинделя:

n = 1000×124/3,14×86 = 459 об/мин.

Принимаем значение частоты вращения шпинделя n = 450 об/мин.

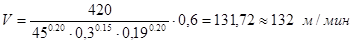

Установ Б, переход 5 (растачивание):

а) глубина резания:

t = 0,3 мм.

б) подача на оборот:

SО= 0,19 мм/об;

в) скорость резания:

.

.

г) частота вращения шпинделя:

n = 1000×132/3,14×86 = 488 об/мин.

Принимаем значение частоты вращения шпинделя n = 500 об/мин.

Установ Б, переход 6 (растачивание):

а) глубина резания:

t = 0,2 мм.

б) подача на оборот:

SО= 0,19 мм/об;

в) скорость резания:

.

.

.

.

г) частота вращения шпинделя:

n = 1000×124/3,14×86 = 459 об/мин.

Принимаем значение частоты вращения шпинделя n = 450 об/мин.

Составим сводную таблицу по режимам резания:

Таблица 2.4.4

Сводная таблица по режимам резания

| № | Название | № перехода | Глубина резания t, мм | Стойкость инструмента T, мин | Подача на оборот So, мм/об | Минутная подача  ,

мм/мин ,

мм/мин

| Скорость резания V, м/мин | Частота вращения шпинделя n, об/мин | |||

| 10 | Токарная с ЧПУ Установ А | 1 | 3 | 60 | 0,41 | 410 | 259 | 1000 | |||

| 2 | 3 | 60 | 0,41 | 410 | 259 | 1000 | |||||

| 3 | 96 | 45 | 0,34 | 340 | 82 | 315 | |||||

| 10 | Токарная с ЧПУ Установ Б | 1 | 3 | 60 | 0,41 | 410 | 259 | 1000 | |||

| 2 | 3 | 60 | 0,41 | 410 | 259 | 1000 | |||||

| 3 | 2 | 60 | 0,29 | 290 | 259 | 1000 | |||||

| 15 | Токарная с ЧПУ Установ А | 1 | 0,3 | 45 | 0,19 | 95 | 132 | 500 | |||

| 2 | 0,2 | 45 | 0,19 | 85,5 | 124 | 450 | |||||

| 3 | 0,3 | 45 | 0,19 | 95 | 132 | 500 | |||||

| 4 | 0,2 | 45 | 0,19 | 85,5 | 124 | 450 | |||||

| 15 | Токарная с ЧПУ Установ Б | 1 | 0,3 | 45 | 0,19 | 95 | 132 | 500 | |||

| 2 | 0,2 | 45 | 0,19 | 85,5 | 124 | 450 | |||||

| 3 | 0,3 | 45 | 0,19 | 95 | 132 | 500 | |||||

| 4 | 0,2 | 45 | 0,19 | 85,5 | 124 | 450 | |||||

| 5 | 0,3 | 45 | 0,19 | 95 | 132 | 500 | |||||

| 6 | 0,2 | 45 | 0,19 | 85,5 | 124 | 450 | |||||

| 35 | Шлифовальная | 1

| 0,001 | 120 | Поперечная подача 0,001 Вертикальная подача 0,002 | 30 м/с | 1000 | ||||

| 40 | Шлифовальная | 1

| 0,005 | 120 | Радиальная подача 0,001 | 30 м/с | 1000 | ||||

| 45 | Шлифовальная | 1

| 0, | 120 | Поперечная подача 0,005 Радиальная подача 0,0007 | 30 м/с | 1000 | ||||

| 50 | Токарная Установ А | 1 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||

| 2 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 3 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 4 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 50 | Токарная Установ Б | 1 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||

| 2 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 3 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 4 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 5 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

| 6 | 0,1 | 60 | 0,19 | 332,5 | 472 | 1750 | |||||

Нормирование технологического процесса

Технологический процесс изготовления изделия должен выполняться с наиболее полным использованием технических возможностей средств производства при наименьших затратах времени и наименьшей себестоимости изделий. Для того чтобы оценить затраты времени, необходимо вести нормирование техпроцесса, т.е. иметь данные по нормам времени. Такими нормами могут быть только технически обоснованные нормы времени – установленные для определенных организационно-технических условий на выполнение части технологического процесса, исходя из полного и рационального использования технических возможностей средств технологического оснащения и с учетом передового производственного опыта.

При нормировании техпроцесса изготовлении вставки нижней воспользуемся аналитически-расчетным методом. Он предусматривает определение затрат времени на каждый элемент операции и на операцию в целом по заранее установленным, технически обоснованным нормативам времени и оптимальным режимам работы оборудования.

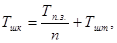

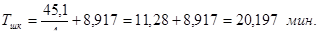

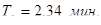

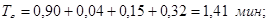

В серийном производстве, когда обработка заготовки идет периодически повторяющимися партиями, за норму времени принимают штучно-калькуляционное время:

( 2.4.31)

( 2.4.31)

где Тп.з. – подготовительно-заключительное время, мин;

n – объем партии запуска заготовок, n=4 шт;

Тшт – штучное время, мин.

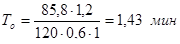

( 2.4.32)

( 2.4.32)

где То – основное технологическое время, мин;

Тв – вспомогательное время, мин;

Тоб – время обслуживания, мин;

Тпер – время перерывов в работе, мин.

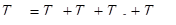

Основное технологическое время – время, в течение которого происходит непосредственное воздействие инструмента на заготовку и изменение ее состояния. При станочной обработке:

( 2.4.33)

( 2.4.33)

где Lр.х. – длина рабочего хода, мм;

i – число рабочих ходов;

Sмин – минутная подача инструмента, мм/мин.

( 2.4.34)

( 2.4.34)

где l – длина обрабатываемого участка, мм;

lвр – длина участка врезаемого инструмента, мм;

lпер – длина участка перебега инструмента, мм.

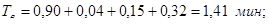

Сумма основного и вспомогательного времени составляет оперативное время:

( 2.4.35)

( 2.4.35)

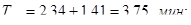

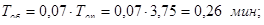

При расчете основного технологического времени воспользуемся данными таблицы 2.4.4 , вспомогательное, время обслуживания, время перерывов, подготовительно-заключительное время назначаем по [15]. Штучно-калькуляционное время рассчитываем только на отдельные установы.

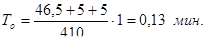

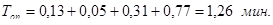

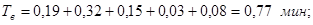

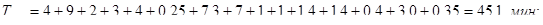

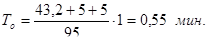

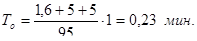

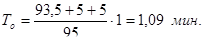

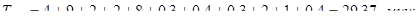

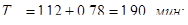

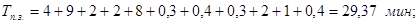

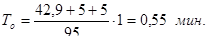

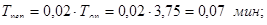

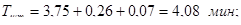

Операция 10 токарная с ЧПУ.

Установ А, переход 1:

Установ А, переход 2:

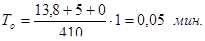

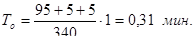

Установ А, переход 3:

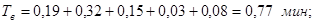

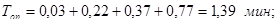

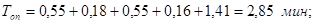

Оперативное время на установ А:

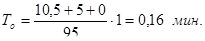

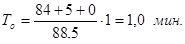

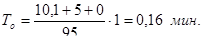

Установ Б, переход 1:

Установ Б, переход 2:

Установ Б, переход 3:

Оперативное время на установ Б:

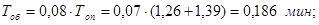

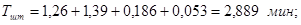

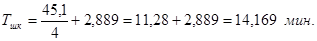

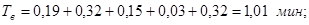

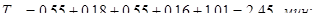

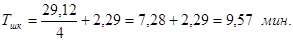

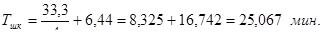

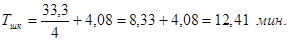

Штучно-калькуляционное время:

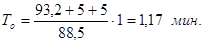

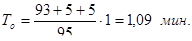

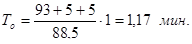

Операция 15 токарная с ЧПУ.

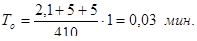

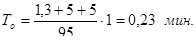

Установ А, переход 1:

Установ А, переход 2:

Установ А, переход 3:

Установ А, переход 4:

Оперативное время на установ А:

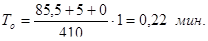

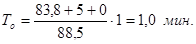

Установ Б, переход 1:

Установ Б, переход 2:

Установ Б, переход 3:

Установ Б, переход 4:

Установ Б, переход 5:

Установ Б, переход 6:

Оперативное время на установ Б:

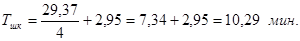

Штучно-калькуляционное время:

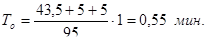

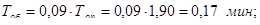

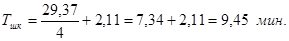

Операция 35 шлифовальная.

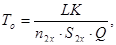

( 2.4.36)

( 2.4.36)

где n2х – число двойных ходов стола в мин;

S2х – подача на двойной ход стола, мм/дв;

К – коэффициент, учитывающий выхаживание и доводку при шлифовании

К = 1,2…1,5.

Q – число одновременно обрабатываемых деталей.

.

.

Штучно-калькуляционное время:

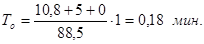

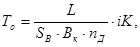

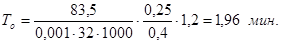

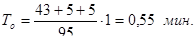

Операция 40 шлифовальная.

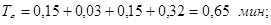

( 2.4.37)

( 2.4.37)

где Sв – вертикальная подача, мм/об;

Вк – ширина шлифовального круга, мм;

nД – частота вращения детали, об/мин;

i – число проходов инструмента,

( 2.4.38)

( 2.4.38)

где Z – припуск на сторону, мм.

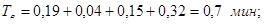

Штучно-калькуляционное время:

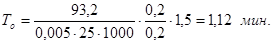

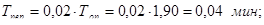

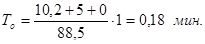

Операция 45 шлифовальная.

Штучно-калькуляционное время:

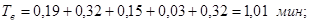

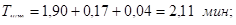

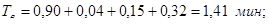

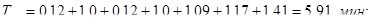

Операция 50 токарная.

Установ А, переход 1:

Установ А, переход 2:

Установ А, переход 3:

Установ А, переход 4:

Оперативное время на установ А:

Операция 50 токарная.

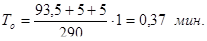

Установ Б, переход 1:

Установ Б, переход 2:

Установ Б, переход 3:

Установ Б, переход 4:

Установ Б, переход 5:

Установ Б, переход 6:

Оперативное время на установ Б:

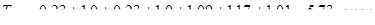

Штучно-калькуляционное время:

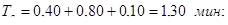

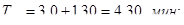

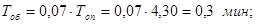

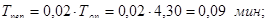

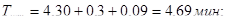

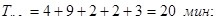

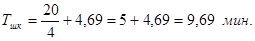

Операция 55 гидродробеструйная.

По [16]:

Штучно-калькуляционное время:

Операция 55 токарная (базовый вариант, рассчитывается для дальнейшего расчета экономической эффективности):

Штучно-калькуляционное время:

Занесем рассчитанные нормы времени в сводную таблицу технических норм времени:

Таблица 2.4.6

Сводная таблица технических норм времени

| Номер и наименование операции, установа | То | Тв | ТоП | Тоб | Тпер | Тшт | Тп.з. | n | Тш.К. |

| Операция 10 токарная с ЧПУ | 0,49 0,62 | 0,77 0,77 | 1,26 1,39 | 0,156 | 0,053 | 2,889 | 45,1 | 4 | 14,169 |

| Операция 15 токарная с ЧПУ | 1,44 4,72 | 1,01 1,01 | 2,45 5,73 | 0,573 | 0,164 | 8,917 | 45,1 | 4 | 20,197 |

| Операция 35 шлифовальная | 1,43 | 0,65 | 2,08 | 0,17 | 0,04 | 2,29 | 29,19 | 4 | 9,57 |

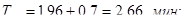

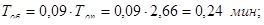

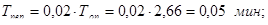

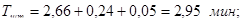

| Операция 40 шлифовальная | 1,96 | 0,7 | 2,66 | 0,24 | 0,05 | 2,95 | 29,37 | 4 | 10,29 |

| Операция 45 шлифовальная | 1,12 | 0,78 | 1,90 | 0,17 | 0,04 | 2,11 | 29,37 | 4 | 9,45 |

| Операция 50 токарная | 1,44 4,5 | 1,41 1,41 | 2,85 5,91 | 1,075 | 0,307 | 16,742 | 33,3 | 4 | 25,067 |

| Операция 55 гидродробеструйная | 3,0 | 1,30 | 4,30 | 0,3 | 0,09 | 4,69 | 20 | 4 | 9,69 |

Программирование токарной операции

Выполним разработку управляющей программы к станку Quick Turn 10-N для выполнения 6 перехода токарной операции с ЧПУ 15 по [17].

Управляющая программа для системы Н221-М для перехода 6 операции 15 имеет вид:

N061 G26 F106000 M03 S36 T106 (работа в приращениях на подаче 85,5 мм/мин при частоте вращения шпинделя n=450 об/мин резцом Т6)

N062 G01 Z-85000 (перемещение Оит –28)

N063 X+500 Z-1160 (перемещение 28–29)

N064 X+19000 Z-6000 (перемещение 29–30)

N065 G03 X+2500 Z-2500 J-2500 (перемещение 30–31)

N066 G01 Z-10000 (перемещение 31–32)

N067 X+4105 Z-5000 (перемещение 32–33)

N068 Z-55000 (перемещение 33–34)

N069 X+1475 Z-2000 (перемещение 34–35)

N070 Z-13500 (перемещение 35–36)

N071 X-500 Z-500 (перемещение 36–37)

N072 Z-5000 (перемещение 37–38)

N073 X+12500 (перемещение 38–39)

N074 Z-183400 (перемещение 39–40)

N075 X-35000 (перемещение 40– Оит)

N076 G40 (отмена коррекции)

N078 M005 (останов шпинделя)

N080 G25 X-999999 (возврат в ноль станка)

N081 G25 Z+999999 (возврат в ноль станка)

Проектирование технологических операций отражено в маршрутной и операционных картах, технологической наладке на операцию 15 токарную с ЧПУ, установ Б и операцию 55 гидродробеструйную: листы 05.М15.277.19.000, 05.М15.277.20.000.

2.5 ЛИНЕЙНАЯ ОПТИМИЗАЦИЯ РЕЖИМОВ РЕЗАНИЯ на токарной операции

Задача раздела – определить оптимальные режимы резания на одном из технологических переходов токарной операции путем графического построения системы ограничений режимов.

Исходные данные

1) обрабатываемый материал – сталь Р6М5;

2) предел прочности материала инструмента  ;

;

3) диаметр обрабатываемой поверхности – Æ83,6-0,14 мм;

4) режущий инструмент – проходной резец (ОСТ 2И10-1-83); материал режущей части – Т5К10:

5) глубина резания – t = 0,3 мм;

6) оборудование – токарный с ЧПУ Quick Turn-10N:

6.1) мощность электродвигателя  = 15 кВт;

= 15 кВт;

6.2) Подача минимальная (минутная)  = 3 мм/мин;

= 3 мм/мин;

Подача максимальная (минутная)  = 1200 мм/мин;

= 1200 мм/мин;

6.3) Частота вращения шпинделя минимальная  = 36 об/мин;

= 36 об/мин;

Частота вращения максимальная  = 3600 об/мин.

= 3600 об/мин.

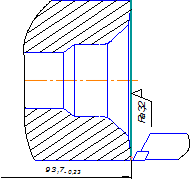

Операционный эскиз

Рис. 2.5.1

Расчет ограничений

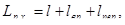

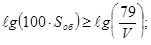

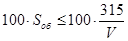

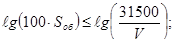

1) Ограничение по кинематике станка

а) Рассчитаем ограничения, устанавливающие связь между расчетной подачей и кинематическими, соответственно минимальными и максимальными, возможностями станка:

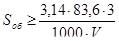

>

>  , мм/об; (2.5.1)

, мм/об; (2.5.1)

;

;  ;

;

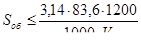

, мм/об;

, мм/об;  ;

;  ;

;  ;

;

;

;

.

.

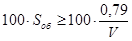

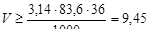

б) Рассчитаем ограничения, устанавливающие связь между скоростью резания и кинематическими, соответственно минимальными и максимальными, возможностями станка:

, (2.5.2)

, (2.5.2)

;

;  ,

,  ;

;

.

.

Дата: 2019-05-28, просмотров: 345.