Технологичность заготовки

Заготовкой является пруток Ø90×98. Получают заготовку путем отрезки прутка на круглопильном полуавтомате КМ-502.

В качестве материала применяется инструментальная быстрорежущая сталь Р6М5, подвергающаяся последующей закалке до твердости 60…62 HRC. В таблице 2.1.2 представлен химический состав данной стали, а в таблице 2.1.3 ее механические свойства [6].

Таблица 2.1.2

Химический состав стали Р6М5, %

| С | Si | Mn | Cr | W | V | Mo | Ni | S | P |

| не более | не более | ||||||||

| 0,84-0,92 | 0,50 | 0,50 | 3,80-4,30 | 5,70-6,70 | 1,70-2,10 | 4,80-5,30 | 0,40 | 0,030 | 0,030 |

Таблица 2.1.3

Механические свойства стали Р6М5 в состоянии поставки (после отжига) при температуре 20°С

| s0,05 | s0,2 | sв | s5 | y | sсж0,2 | sсж | e,% | tк, | n,% | KCU, Дж/см2 |

| МПа | % | МПа | ||||||||

| 240 | 510 | 850 | 12 | 14 | 520 | 2720 | 54 | 590 | 60 | 18 |

Технологические свойства:

-температура ковки, °С: начала 1160, конца 850;

-красностойкость при температуре 630°С – 4 часа;

-шлифуемость – хорошая.

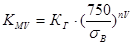

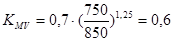

За критерий обрабатываемости принят коэффициент [9]:

, (2.1.1)

, (2.1.1)

где КГ – коэффициент, учитывающий группу стали по обрабатываемости;

sВ – предел прочности обрабатываемого материала;

nV – показатель степени при обработке;

.

.

Значение данного коэффициента будем учитывать при выборе материала режущих инструментов.

Технологичность рабочего чертежа

Анализ технологичности чертежа детали будем проводить, чтобы убедиться в правильности и обоснованности требований, предъявляемых к рабочему чертежу детали, необходимых при разработке технологического процесса изготовления детали и отвечающим назначению и условиям работы детали.

Рабочий чертеж детали «Вставка нижняя» содержит неполную информацию для полного представления о ее конфигурации. Указаны размеры и их отклонения, проставлена требуемая шероховатость поверхностей, но не учтены последние изменения в[2]. Указаны не все отклонения от правильных геометрических форм и расположения поверхностей. В связи с этим, рабочий чертеж переработан и представлен на листе 05.М15.277.10.

Технологичность общей конфигурации

Деталь «Вставка нижняя» можно отнести к типу деталей «Втулки». Деталь содержит специфические особенности формы, поэтому не может быть обработана непосредственно по типовому технологическому процессу.

Форма детали позволяет вести обработку одновременно нескольких цилиндрических и торцевых поверхностей. Все поверхности детали «Вставка нижняя» доступны для контроля. Таким образом, с точки зрения общей компоновки детали, ее можно считать технологичной.

Определим некоторые показатели количественной оценки технологичности [10].

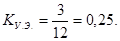

Коэффициент унификации конструктивных элементов:

, (2.1.2)

, (2.1.2)

где QУ.Э., QЭ – соответственно число унифицированных конструктивных элементов детали и общее, шт.

Деталь содержит следующие виды конструктивных элементов:

фаски (3 шт.);

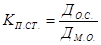

Коэффициент применяемости стандартизированных обрабатываемых поверхностей:

, (2.1.3)

, (2.1.3)

где ДО.С. , ДМ.О. – соответственно число поверхностей детали, обрабатываемых стандартным инструментом, и всех подвергаемых механической обработке поверхностей, шт.

Коэффициент обработки поверхностей:

, (2.1.4.)

, (2.1.4.)

где ДЭ – общее число поверхностей детали, шт.

Коэффициент использования материала:

, (2.1.5.)

, (2.1.5.)

где q, Q – соответственно масса детали и заготовки, кг.

С учетом качественной и количественной оценок технологичности конструкция данной детали является технологичной.

Определение типа производства и обоснование формы его организации

Тип производства характеризуется коэффициентом закрепления операций.

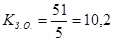

Значение коэффициента закрепления операций принимается для планового периода, равного одному месяцу, и определяется по формуле:

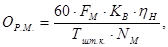

(2.1.6.)

(2.1.6.)

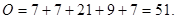

где О – число различных операций;

Р – число рабочих мест с различными операциями, Р= 5.

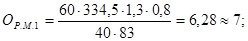

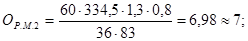

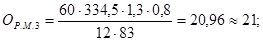

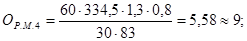

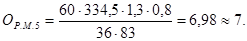

(2.1.7.)

(2.1.7.)

где FM –месячный фонд времени работы оборудования при двухсменном режиме, FM = 4015/12 = 334,5 ч;

КВ – средний коэффициент выполнения норм времени КВ =1,3;

Тшт.к. – штучно-калькуляционное время выполнения операции на данном станке;

NM – месячная программа выпуска детали; NM = 83 шт.

Так как 10£ КЗО < 20 тип производства среднесерийное.

2.2 Выбор и проектирование заготовки

Задача данного раздела – исходя из типа производства и конструкции детали выбрать оптимальную заготовку для проектируемого технологического процесса.

В базовом техпроцессе используется заготовка из прутка Р6М5, отрезаемая на круглопильном отрезном станке. Так как наименьший диаметр отверстия вставки нижней составляет 25,89 мм, нецелесообразно выполнять отверстие в заготовке. Следовательно оптимальной будет конструкция заготовки, использующаяся в базовом техпроцессе – прокат Æ90х98.

2.3 Выбор технологических баз, маршрут и план изготовления

Задача раздела - разработать оптимальный технологический маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами, при этом необходимо разработать такую схему базирования заготовки на каждой операции, которая обеспечила бы минимальную погрешность обработки.

Тип производства – среднесерийное.

Способ получения исходной заготовки – прокат.

Метод достижения точности – по настроенному оборудованию.

Виды термической обработки – закалка и высокий отпуск.

Разработка технологического маршрута

Технологический маршрут представлен в таблице 2.3.1:

Таблица 2.3.1

Технологический маршрут изготовления вставки нижней

| № опции | Название операции | Содержание операции | Оборудование |

| 05 | Заготовительная отрезная | Отрезать заготовку из прутка | Отрезной станок КМ-502 |

| 10 | Токарная с ЧПУ | Точить предварительно | Токарно-винторезный SD-610 |

| 15 | Токарная с ЧПУ | Точить с прип. под шлифовку | Токарный с ЧПУ Quick Turn-10N |

| 25 | Термическая | Закалить, отпустить | Индукционная печь |

| 30 | Контрольная | Контроль твердости и балла аустенитного звена | Стол контрольный |

| 35 | Шлифовальная | Шлифовать опорный торец | Плоскошлифовальный ОШ2А26 |

| 40 | Шлифовальная | Шлиф-ть нар.диаметр | Универсальный шлифовальный станок 1000U |

| 45 | Шлифовальная | Шлифовать внутренние поверхности | Универсальный шлифовальный станок 1000U |

| 50 | Токарная | Доработать внутренний профиль и фаски с/ч резцом из эльбора | Токарно-винторезный SUI-50x1500 |

| 55 | Гидродробеструйная | Гидродробеструить внутренние поверхности | Гидродробеструйная установка |

| 60 | Термическая | Низкий отпуск для снятия напряжений | Индукционная печь |

| 65 | Контрольная | Произвести окончательный контроль |

Выбор технологических баз

На токарной операции 10 установ А черновыми технологическими базами являются цилиндрическая поверхность 4 и торцовая поверхность 5. На этом установе получаем цилиндрическую поверхность 2 и торцовую поверхность 1 и ось 11, которые впоследствии используются в качестве чистовых баз.

На токарной операции 10 установ Б и 15 установ Б в качестве направляющей базы используем ось 11, в качестве установочной базы – торец 1, за опорную базу принимаем цилиндрическую поверхность 2.

На токарной операции 15 установ А: направляющая – ось 11, установочная – торец 5, опорная – цилиндрическая поверхность 4.

На шлифовальной операции 35 в качестве направляющей базы используем ось 11, в качестве установочной базы – торец 5, за опорную базу принимаем цилиндрическую поверхность 4.

На шлифовальной операции 40: направляющая – ось 11, установочная – торец 1, опорная – цилиндрическая поверхность 2.

На шлифовальной операции 45, токарной операции 50 установ А: направляющая – ось 11, установочная – торец 5, опорная – цилиндрическая поверхность 4.

На токарной операции 50 установ Б, гидродробеструйной операции 55: направляющая – ось 11, установочная – торец 1, опорная – цилиндрическая поверхность 2.

Принцип единства технологической и измерительной баз соблюдается на всех операциях.

На операции 45 с несовпадением измерительной и технологической баз возникает погрешность базирования, т.е. принцип единства баз нарушается.

Таблица 2.3.2

Технологические базы

| № операции | Название | № опорных точек | Характер появления | Реализация | Операционные размеры | Единство баз | ||

| Явная | Скрытая | Естест-венная | Искусс-твенная | |||||

| 10 Установ А | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2А10, 2Б10,К10,Л10 | + + + |

| 10 Установ Б | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2Б10,2В10,2Г10,2Д10 2Е10,2И10,Л10,М10,Н10, Р10 | - + + |

| 15 Установ А | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2А15,К15,Л15 | + + + |

| 15 Установ Б | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2Б15,2В15,2Г15,2Д15 2Е15,2И15,Л15,М15, Н15, Р15 | - + + |

| 20 | ––– | |||||||

| 25 | ––– | |||||||

| 30 | ––– | |||||||

| 35 | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | Л35 | + + + |

| 40 | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2И40 | + + + |

| 45 | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2Б45,2В45,П45 | - + + |

| 50 Установ А | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2А50,К50,Л50 | + + + |

| 50 Установ Б | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | 2Б50,2В50,2Г50,2Д50 2Е50,2И50,Л50, Р50 М50,Н50 | - + + |

| 55 | У Н О | 1,2,3 4,5 6 | + - + | - + - | + - + | - + - | ||

| 60 | ––– | |||||||

| 65 | ––– | |||||||

| 70 | ––– | |||||||

План изготовления детали

План изготовления – графическое изображение технологического маршрута с указанием теоретических схем базирования и технических требований на операции.

План изготовления состоит из трех колонок:

1. "Операция", которая включает в себя название и номер операции, а также оборудование, при помощи которого ведется изготовление.

2. "Теоретическая схема базирования", которая включает в себя изображение детали, схему базирования (точки закрепления), простановку операционных размеров, обозначение обрабатываемых поверхностей и указание шероховатости получаемой на данной операции.

3. "Технические требования", которая включает в себя допуски на операционные размеры и отклонения формы (несоосность и неперпендикулярность).

Назначение операционных технических требований:

а) заготовительная операция (прокат):

допуски на операционные размеры берем из [11].

б) механическая обработка:

1. Допуски на операционные размеры в осевом направлении рассчитываем по следующим формулам:

TAi = wicт + Üi, (2.3.1)

где TAi – допуск на размер А на i-ой операции;

wicт – статистическая погрешность на i-той операции;

Ü i– величина торцового биения, определяемая по [12].

2. Допуски на диаметральные размеры назначаются, исходя из квалитета точности, который обеспечивает оборудование в радиальном направлении. Его выбираем по [12], значения допусков берутся из [4].

3. Значения погрешностей формы на диаметральные размеры назначаем, руководствуясь [12]. Величина отклонения от соосности определяется как половина погрешности радиального биения.

4.Шероховатость, получаемую при обработке поверхностей, назначаем с учетом рекомендаций [12].

Чертеж плана изготовления представлен на листе 05.М15.277.02.000.

2.4 Проектирование технологических операций

Задача раздела – подробная разработка содержания технологических операций, выбор средств технологического оснащения, определение операционных размеров, режимов обработки и норм времени.

Структура технологических операций

Структура операции определяет содержание технологической операции и последовательность ее выполнения. В конечном итоге от структуры зависит время выполнения операции.

Структура операции определяется следующими признаками:

- количеством заготовок, одновременно устанавливаемых в приспособлении или на станке (одно и многоместная);

- количеством инструментов, используемых при выполнении операции (одно или многоинструментальная);

- последовательностью работы инструментов при выполнении операции.

Определим структуры операций:

- 10 токарная с ЧПУ и 15 токарная с ЧПУ: одновременно обрабатывается одна заготовка, при выполнении операции используется несколько инструментов, работающих последовательно. Таким образом операции 10 и 15 токарные с ЧПУ являются одноместными, многоинструментными и последовательными;

- 35 и 40 шлифовальные: одновременно обрабатывается одна заготовка, при выполнении каждой операции используется один инструмент. Таким образом операции 35 и 40 шлифовальные являются одноместными одноинструментными;

- 45 шлифовальная и 50 токарная: одновременно обрабатывается одна заготовка, при выполнении операции используется несколько инструментов, работающих последовательно. Таким образом операции 45 и 50 являются одноместными, многоинструментными и последовательными;

В таблице 2.4.1 приведена полная структура технологических операций (по переходам).

Таблица 2.4.1

Дата: 2019-05-28, просмотров: 386.