В.Н.Красовский

Дипломный проект

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОТРАНСПОРТНЫХ СРЕДСТВ

Тема: Ремонт агрегатов и систем транспортных средств фирмами-изготовителями

Тюмень 2009

ОГЛАВЛЕНИЕ

Содержание

Введение

1 ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС КАПИТАЛЬНОГО РЕМОНТА АВТОМОБИЛЕЙ

1.1 Основные понятия

1.2 Структура производственного процесса

1.3Принципы организации производственного процесса

1.4 Показатели функционирования производственного процесса

1.5 Основные элементы технологического процесса ремонта

1.6 Тупиковый и поточный методы организации ремонта

2 СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗДЕЛИЙ В АВТОРЕМОНТНОМ ПРОИЗВОДСТВЕ

2.1 Виды контроля

2.2 Входной контроль поступающего на АРП ремонтного фонда

2.3 Правила выбора средств технологического оснащения процессов технического контроля

3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И СИСТЕМ РЕМОНТНОГО ПРОИЗВОДСТВА

3.1 Проектирование разборочного процесса

3.2 Формирование последовательности и содержания операций единичного и типового ТПР

3.3 Виды технологических процессов

3.4 Типизация технологических процессов

4 ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ПОТОЧНЫХ ЛИНИЙ

4.1 Понятия и определения поточного производства

4.2 Классификация поточных линий

4.3 Расчет такта производства и выбор вида движения конвейера

4.4 Синхронизация операций на ОНПЛ

4.5 Алгоритм методики формирования операций при их синхронизации

4.6 Пример

АНАЛИТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОТРЕБНОСТИ В РЕМОНТАХ

ПРОЕКТИРОВАНИЕ АВТОРЕМОНТНЫХ ПРЕДПРИЯТИЙ

Структура АРП и его компоновка

6.2 Нормы строительного проектирования

6.3 Общая схема производственного процесса ремонта автомобилей

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АРП

7.1 Общие положения

7.2 Годовая программа и режим работы предприятия

7.3 Годовые фонды времени

7.4 Трудоемкость объектов ремонта

Расчет годового объема работ и состава работающих

7.5.1 Годовой объем работ

7.5.2 Расчет количества производственных рабочих

7.5.3 Количество вспомогательных рабочих

7.5.4 Количество ИТР, счетно-конторского персонала (СКП), МОП и пожарно-сторожевой охраны (ПСО)

Расчет количества оборудования и рабочих мест

7.6.1 Методы расчета оборудования

7.6.2 Расчет оборудования по трудоемкости (станкоемкости) объектов ремонта

7.6.3 Расчет оборудования по продолжительности технологических операций

7.6.4 Расчет оборудования по физическим параметрам объектов ремонта

Расчет площадей помещений

7.7.1 Расчет производственно-складских помещений (ПСП)

8 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ РЕМОНТА АВТОТРАНСПОРТНЫХ СРЕДСТВ

8.1 Основные положения

8.2 Основные технико-экономические показатели, характеризующие качество функционирования системы современного производства

8.3 Основные источники экономической эффективности

8.3.1 Методика оценки экономической эффективности капитального ремонта

Список использованной литературы

ВВЕДЕНИЕ

В процессе эксплуатации машины неизбежно выходят из строя по причине изнашивания и других повреждений деталей. Расходы на ремонт и техническое обслуживание автомобилей за период эксплуатации в несколько раз превышают их стоимость. Производственные мощности предприятий, занятых ремонтом автомобилей, почти в 4 раза больше, чем мощности предприятий по их изготовлению. Трудоемкость ремонта и технического обслуживания автомобилей за период работы до списания во много раз превышает трудоемкость изготовления новых.

Чтобы снизить трудовые и денежные затраты на поддержание техники в работоспособном состоянии необходимо значительно улучшить техническое обслуживание и использование парка автомобилей, укрепить ремонтную базу.

Для успешного выполнения поставленных задач необходимо следующее: улучшить качество подготовки слесарей-ремонтников и рабочих других профессий; постоянно совершенствовать ремонтную базу и организацию ремонтного производства; улучшить обеспечение станочным, кузнечно-прессовым и ремонтно-технологическим оборудованием ремонтные предприятия; обеспечить производство запасных частей к автомобилям, и технологическому транспорту в соответствии с потребностью в них по установленным нормам; повысить качество ремонта, коэффициент готовности машин и оборудования, ответственность за преждевременное списание техники.

Цель данного конспекта лекций — раскрыть главные причины изнашивания и других повреждений деталей и сборочных единиц, дать основные сведения о возможных дефектах деталей машин, способах их обнаружения и устранения, охарактеризовать мероприятия, повышающие износостойкость и надежность восстанавливаемых деталей и соединений, помочь студентам овладеть прогрессивными технологическими процессами и приемами ремонта машин, технологическим оборудованием, а также ознакомить их с основами организации и экономики ремонтного производства, с требованиями безопасной работы при ремонте машин.

Основные понятия

Производство – это целенаправленная деятельность людей и механизмов по изготовлению и ремонту изделий.

Производственный процесс – совокупность всех действий людей и орудий производства, необходимых для изготовления и ремонта изделий. Производственный процесс состоит из технологических процессов, составляющих основное производство, которое обеспечивается вспомогательным производством и обслуживающими процессами.

Вспомогательное производство – изготовление и ремонт средств технологического оснащения; выработка и подача сжатого воздуха, энергии и других средств, необходимых для выпуска продукции.

Обслуживающие процессы – транспортные, контрольные и складские операции.

Технологический процесс – часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства.

В зависимости от условий производства различают следующие виды ТП: проектные, рабочие, маршрутные, операционные, маршрутно-операционные, единичные, временные, перспективные, типовые, стандартные. ТП состоит из операций, установок, переходов, позиций.

Рис. 1.6. Последовательность процесса ремонта автомобилей

| Производственный процесс 100 |

| |||||||||||||||||||||

|

|

| |||||||||||||||||||||

|

|

|

| ||||||||||||||||||||

| Основные, 70 |

| Вспомогательные, 12 |

| Обслуживающие, 18 | ||||||||||||||||||

|

|

|

| ||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||

| Разборка, 7 | Мойка, 3.5 | Контроль и сортир. 3.5 |

| Ремонт обор-ия, 5 |

|

| Энерго-снабжен. 4.8 |

| Транспортные, 6.3 |

|

| Складские, 7.2 | ||||||||||

|

|

|

| ||||||||||||||||||||

|

| ||||||||||||||||||||||

| Вос-ие деталей, 28 | Изгот-ие деталей, 7 | Комплектование узлов, 1.4 |

| Изготовление оснастки и инструмента, 2.2 |

| Контрольные, 4.5 | ||||||||||||||||

|

|

|

|

| |||||||||||||||||||

|

| ||||||||||||||||||||||

| Сборка, 14 | Испытания, 3.5 | Окраска, 2.1 | ||||||||||||||||||||

Рис.1.5. Составляющие производственного процесса капитального ремонта автомобилей

Виды контроля

Контроль является неотъемлемой частью любой системы управления. Он позволяет сопоставить результаты реального функционирования производственной системы с запланированными результатами.

Контролем качества продукции называют проверку соответствия показателей качества продукции требованиям, установленным в НТД (ГОСТы, СтП, ТУ, паспорт изделия и т.д.).

Контроль качества продукции на АРП осуществляется специально организованными службами технического контроля, состав и структура, которых, а также их права и обязанности определяются «Положением об ОТК» , утверждаемым директором предприятия.

Главной задачей ОТК АРП является предотвращение выпуска продукции, не удовлетворяющей установленным в НТД требованиям при минимально возможном уровне внутреннего брака.

На ОТК возможны следующие функции:

1. Входной контроль за качеством сырья, материалов, полуфабрикатов, комплектующих изделий;

2. Сбор информации о стабильности качества продукции предприятий- поставщиков и оформление актов для предъявления к ним претензий;

3. Проверка точности технологических процессов;

4. Проверка точности технологического оборудования;

5. Инспекционный контроль хранения материалов;

6. Приемочный контроль качества отремонтированных изделий;

7. Анализ дефектов продукции на различных стадиях ее производства и в эксплуатации и др.

На современных АРП применяются следующие основные виды контроля, которые классифицируются по следующим признакам.

1. По месту организации контроля на том или ином этапе производства:

а) входной – это контроль состояния ремонтного фонда, запчастей, материалов, полуфабрикатов, комплектующих изделий, поступающих от других предприятий или участков производства. Он позволяет избежать снижения качества продукции из-за ошибок поставщика;

б) операционный - контроль продукции (или техпроцесса), выполняемый после завершения определенной производственной операции;

в) приемочный – контроль готовой продукции после завершения всех технологических операций. По его результатам принимается решение о пригодности продукции к использованию.

2. По охвату контролируемой продукции:

а) сплошной – контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки каждой единицы продукции;

б) выборочный – контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки одной или нескольких выборок (проб) из партии или потока продукции.

3.По месту проведения :

а) стационарный - это приемочный или операционный контроль, выполняемый на специализированном контрольном пункте, куда доставляют изделия для контроля. Этот вид контроля широко применяется в АРП-ве, т.к. он хорошо вписывается в ритм техпроцесса;

б) скользящий – применяется, если контроль не вписывается в ритм техпроцесса. В этом случае средства контроля доставляются на рабочее место, где контролер и проводит измерения.

Особым видом контроля качества продукции являются испытания – это экспериментальное определение значений параметров и показателей качества продукции в процессе функционирования или при имитации условий эксплуатацию.

Организационные формы контроля на АРП могут быть различными и зависят от конкретного производства, его масштабов, специализации АРП и др. факторов.

Рис.3.1 Графоаналитическая модель процесса разборки автомобиля

II зона – съем внешних узлов и основных узлов, связанных отношениями предшествования – имеет менее интенсивное ветвление. III зона – получение базовой детали (например блок цилиндров).

Рассмотренная методика построения ТПР не учитывает ограничения, накладываемые:

- требованиями одновременности выполнения отдельных операций, объединяемых, например, на основе механизации;

- позиционные ограничения.

В МАДИ разработана методика формирования ТПР с использованием эвристического алгоритма.

Пусть ТПР двигателя ЗИЛ-130 состоит из множества L технологических операций:

L = {l: l =1,L };

каждая из операций состоит из множества М технологических элементов:

М = {i: i =1,М}.

Пусть также по каждому i–му элементу известно время его выполнения (длительность) ti.

Введем целочисленную переменную δil, которая принимает значения:

δil=1, если I-й элемент содержится в l–й технологической операции;

δil=0, в противном случае.

Тогда ТПР может быть формализован (с учетом требований одновременности и позиционности) следующими соотношениями, представляющими его математическую модель:

M

1. Σδil =1 – выполнение каждого элемента на одном рабочем месте.

i=1

M

2. Σti δil ≤r – непревышение длительности операции такта r.

i=1

l

3. δil ≤ Σδjk – соблюдение условий предшествования для каждой пары i

k=1

j (при i > j ) l-й и k-й операции.

Пусть известно некоторое позиционное ограничение Р. Тогда требование выполнения операции в одной позиции запишется так:

|Pi – Pj | δil + |Pi – Pj | δjl ≤ | Pi - Pj |

где: i и j – индексы элементов.

I Этап разработки ТПР

На основе анализа конструкции двигателя выявляют:

- наиболее удобные позиции слесаря разборщика;

- вид работы (ручной, механизированный);

- последовательность выполнения технологических элементов.

Например, для двигателя ЗИЛ-130:

| Зона | N элемента | Элементы ТПР двигателя | Код |

| I | 1. 2. 3. 4. 5. 6. | Отвернуть болты крепления и снять их. Снять распределитель зажигания в сборе. Отвернуть болты крепления, снять шайбу и гайку. Снять фильтр тонкой очистки топлива. ……… Отвернуть гайки крепления кронштейна фильтра тонкой очистки. Снять кронштейн фильтра. ……… | 30 31 32 33 … 43 44 … |

| II | 7. 8. 9. 10. | Отвернуть гайки крепления крышки головок цилиндров левого ряда. Снять крышку и прокладку головок левого ряда. Отвернуть гайки крепления крышки головок цилиндров правого ряда. Снять крышку и прокладку головок правого ряда. ……… | 76 77 78 79 … |

| III | 11. 12. 13. 14. | Установить крышки коренных подшипников на блок и закрепить их. Отвернуть болты крепления картера и снять их. Снять блок, установить на подставку, прочистить масляные каналы. Отсоединить картер сцепления. | 194 195 196 197 |

II Этап - построение графа ТПР

1. По существующим порядкам определения последовательности элементов ТПР .

2. Ориентированный граф.

Пример

Условие: синхронизировать операции техпроцесса сборки, представленного графом на рис.1 и таблицей исходных данных, при такте конвейера τ=10 мин.

Особенности задачи:

В данном примере имеется две группы позиционных ограничений. Первая группа (Р) характеризует переходы, которые нельзя выполнять на одном рабочем месте, если они имеют разные коды, например, ограничения по профессии исполнителя: код 1 – слесарь-сборщик, код 2 – сварщик.

Ограничения второй группы (Р) также не допускают выполнения на одном рабочем месте переходов с разными ненулевыми кодами, но при этом переходы с кодами Р=0 совместимы с любыми другими (по группе Р), например: код 1 – левая сторона конвейера; код 2 – правая сторона конвейера; код 0 – возможность выполнения перехода на любой стороне конвейера.

Т.о. каждому переходу приписана пара кодов (Р,Р) и наличие позиционных ограничений равносильно требованию: любая операция может содержать только те переходы, которые имеют одинаковые пары кодов.

Совмещение переходов, например: u1 ,u2 ,u3 ; имеющих пары кодов (1,0),(1,1) и (1,0)не нарушает позиционных ограничений, также как и объединение в какой-то другой операции переходов u4 ,u6 ,u11 (пары кодов 2,0; 2,2; 2,0). Нельзя объединять в одну операцию такие переходы, как u6 , u7 ; u2 ,u7 ; подмножество. Оно также включает только переход u1 , т.е. Dto = u1 .

3. Назначаем переход u1 в первую операцию и фиксируем, что Р=1, ибо u1 приписана пара кодов (1,0).

4. Заполним графу z1 таблицы 2, имея в виду, что назначение в первую т.к. запрещено совмещение пар кодов 2,2 и 1,2, а также 1,1 и 1,2.

В рассматриваемом примере будем использовать приоритет по максимальной длительности выполнения перехода.

Решение.

1. Заполним графу zo таблицы u-допустимых подмножеств, для чего против каждого перехода проставим количество предшественников, которое он имеет в начальный момент формирования первой операции.

2.Заметим, что в начальный момент формирования первой операции только переход u1 является u-допустимым, т.е. Duo= {u1}. Т.к. коды позиционных ограничений для первой операции еще не установлены, определим сразу t-допустимое операцию перехода u1 , бывшего предшественником переходов u2 u3 ,u4 ,u5 делает их доступными для выполнения. По графеz1 находим Du1 = {u2 u3 u4 u5 }.

5.Значение второго кода позиционных ограничений Р пока не установлено, поэтому отбираем в Р-допустимое подмножество переходы, совместимые с u1 по первому коду, т.е.D1,p(1) = u2 , u3 . Переходы u4 ,u5 , имеющие код Р = 2, не являются р-допустимыми, т.к. в позиции с кодом Р = 1.

6. Определяем t-допустимое подмножество Dt(1) = u2 . Переход u3 не является t-допустимым, т.к. при его назначении в первую операцию вместе с уже назначенным переходом u1 суммарная продолжительность выполнения операции составит 11 мин, что превышает такт конвейера.

7. Назначаем в первую операцию u2 и устанавливаем, что P = 1. Следовательно, теперь в первую очередь можно включать только переходы, имеющие коды позиционных ограничений 1,0 или 1,1 , а код 1,2 является запрещенным.

8. С помощью z2 находим Du(2)=u3 u4 u5 u6 , а затем D1,1(2)=u3 ; D(2)t =Ф. Формирование первой операции закончено: Ώ1 = u1, u2.

Аналогично формируется вторая операция. Из графы z2 следует, что Du(2)=u3u4u5u6 . Коды Р и Р для второй операции пока не установлены, поэтому определяем D(2)t= u3u4u5u6 .

Находим max t3t4t5t6 , выбираем u4 и фиксируем Р=2. По графе z3 определяем Du(3)=u3u5u6 , а затем D2,0(3)=u5u6 . Dt(3)=u5u6 , max t5t6 .

Выбираем u6 и замечаем, что P=2. Определяем Du(4)=u3u5u8 , D2,2(4)=u5 . Dt(4)=u5 и выбираем u5. Далее определяем Du(5)=u3u8 , D2,2(5)=Ф и Dt(5)=Ф. Формирование второй операции закончено, Ώ2= u4u5u6 .

Продолжив вычисления, определим Ώ3=u8 , Ώ4=u3u7 , Ώ5=u9u10 , Ώ6=u11 .

Коэффициент использования рабочего времени 0,83.

Рис.4.1. Граф технологической последовательности сборки изделия

Табл.4.2.

Исходные данные к расчету

| N перехода | ti , мин. | p | ~ p | Предшественники |

| u1 | 6 | 1 | 0 | |

| u2 | 2 | 1 | 1 | u1 |

| u3 | 5 | 1 | 0 | u1 |

| u4 | 7 | 2 | 0 | u1 |

| u5 | 1 | 2 | 2 | u1 |

| u6 | 2 | 2 | 2 | u2 |

| u7 | 3 | 1 | 2 | u3, u4, u5 |

| u8 | 6 | 1 | 1 | u6 |

| u9 | 5 | 2 | 0 | u7 |

| u10 | 5 | 2 | 0 | u8 |

| u11 | 8 | 2 | 0 | u9, u10 |

Табл.4.3.

Таблица u -допустимых подмножеств

| Z0 | Z1 | Z2 | Z3 | Z4 | Z5 | Z6 | Z7 | Z8 | Z9 | Z10 | Z11 | |

| u1 | 0 |

|

|

|

|

|

|

|

|

|

|

|

| u2 | 1 | 0 | ||||||||||

| u3 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | |||||

| u4 | 1 | 0 | 0 | |||||||||

| u5 | 1 | 0 | 0 | 0 | 0 | |||||||

| u6 | 1 | 1 | 0 | 0 | ||||||||

| u7 | 3 | 3 | 3 | 2 | 2 | 1 | 1 | 0 | ||||

| u8 | 1 | 1 | 1 | 1 | 0 | 0 | ||||||

| u9 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 0 | |||

| u10 | 1 | 1 | 1 | 1 | 1 | 1 | 0 | 0 | 0 | 0 |

| |

| u11 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 1 | 0 |

Табл.4.1.

АНАЛИТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОТРЕБНОСТИ В РЕМОНТАХ

Потребность автомобилей в ремонте определяется при помощи интегральных методов, основанных на использовании некоторых общих характеристик надежности и интенсивности, без учета т/с каждого отдельного автомобиля. Наиболее распространены детерминированные и вероятные методы.

При пользовании детерминированными методами потребное количество КР автомобилей Nкр определяют по формуле:

Nкр = Na kp ;

где: Na - списочный состав обслуживаемых автомобилей;

kp - годовой коэффициент охвата капитальным ремонтом автомобилей, узлов или деталей.

Коэффициент охвата капитальным ремонтом kp показывает долю автомобилей, агрегатов, узлов или деталей, проходящих КР в течение года:

kp = l год / lмр ;

где: lгод - среднегодовой пробег а/м, тыс.км;

lмр - межремонтный пробег а/м после КР, тыс.км.

Фактическое значение коэффициента меньше расчетного, т.к. указанная формула не учитывает ежегодного списания изношенных и постановок новых автомобилей, значительное отличие доремонтных и межремонтных пробегов, а также случайный характер постановки автомобилей в ремонт. Более точно коэффициент kp определяют с учетом того, что часть автомобилей, подлежащих списанию, не будут ремонтировать:

kp1 = (lам /lc – 1): Тс ;

где: Тс – амортизационный срок службы а/м, годы;

lам - пробег а/м за срок Тс , тыс.км;

lc - средний межремонтный пробег, тыс.км.

lc = (ld + lм )/2;

где: ld - пробег а/м до первого КР;

lм - межремонтный пробег а/м.

Результатом детерминированного подхода к определению потребности парка автомобилей в КР является, как правило, искажение величины потребности, особенно для парков, в которых преобладают новые или, наоборот, прошедшие КР автомобили.

Вероятный метод расчета, основанный на теории восстановления, в значительной мере лишен этих недостатков. Суть ее заключается в следующем.

Парк автомобилей рассматривается как однородная система, элементы которой (а/м, агрегаты, детали и т.д.) могут выходить из строя в различные случайные моменты времени. Моменты отказов (моменты восстановления, т.к. tэкспл>> tвосст ) образуют случайный поток отказов, называемый простым процессом восстановления.

функция распределения длительности безотказной работы F(t) за время t:

t

F(t) = ∫ f(t)dt ;

0

где: f(t) = dF(t) / dt – плотность распределения длительности безотказной работы. Математическое ожидание числа отказов элемента (автомобиля) за время от начала эксплуатации to =0 до момента t называется функцией восстановления Ф(t):

t

Ф(t) = ∫φ (t)dt;

0

где: φ(t) = dФ(t)/ dt – плотность восстановления.

Значение φ(t) выражает среднее число восстановления (ремонтов или замен) элемента в единицу времени в момент t.

Т.о. интегральной функцией (уравнением) восстановления будет выражение:

t

φ(t) =f(t) + ∫f(t-τ)φ(τ)dτ;

0

где время τ определяется из условия того, что длительность безотказной работы элемента τ не превышает величины t.

Рассмотрим случай, когда все межремонтные пробеги автомобиля имеют одинаковые распределения, но отличаются от ремонтных, т.е. Имеет место не простой, а общий процесс восстановления.

Пусть f(t) есть плотность распределения доремонтных пробегов автомобиля, а g(t) - межремонтных. Тогда плотность восстановления элемента h(t) для рассматривания случая общего процесса восстановления:

t

h(t) = f(t) + ∫g(t-τ)h(τ)dτ;

0

Т.о. функции восстановления для простого Ф(t) или общего Н(t) процесса могут быть получены интегрированием φ(t) или h(t):

t

Ф(t) =∫ φ(t)dt;

0

t

H(t)=∫h(t)dt;

0

Или непосредственно через функции распределения для простого и общего ПВ:

t

Ф(t) =F(t) + ∫Ф (t-τ )f( τ)d τ;

0

t

H(t) =F(t) + ∫ H(t-τ )g(τ )dτ;

0

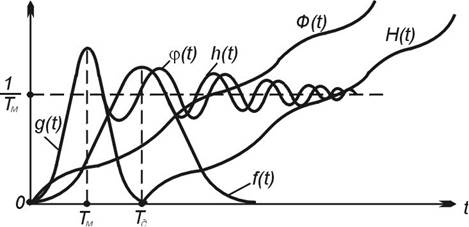

На рис.1 приведены графики указанных выше функций. Характерной особенностью функций φ(t) и H(t) является их колеблемость с постепенным переходом к постоянному значению, равному обратной величине среднего срока службы между отказами Тм (среднего значения межремонтного срока службы). Функции же Ф(t) и Н(t) со временем становятся линейными.

Рис.5.1. График функций, описывающих процесс восстановления элемента

Число ремонтов за время t является случайной величиной, поэтому приведенные выше уравнения описывают поведение средних значений плотностей и функций восстановления. Фактические же значения в каждый момент времени имеют некоторое рассеивание, характеризующееся дисперсией D(t).

Для простого процесса восстановления:

t

D(t) =Ф(t) – Ф2(t) +2∫ Ф(t-τ)dФ(τ);

0

Для общего случая:

t

D(t) = H(t) – H2(t) + ∫ H(t-τ)dH(τ).

0

Г – образный поток

Разборочно-моеч-

Участки

ный участок

автомобилей

Участок ремонта двигателей и агрегатов

восстановления

Участок ремонта кузовов и кабин

Участок сборки

деталей

Достоинства:

- минимальные пути транспортирования деталей и агрегатов;

- возможна изоляция разборочно-моечного участка;

- меньшая длина производственного корпуса.

Недостатки:

- непрямолинейные перемещения базовых деталей (рамы и кузова).

П – образный поток

| Сборочный участок | |||

Разборочный

участок

Участок восстановления двигателей

автомобилей

Моечный

Достоинства:

- тоже, что и у Г - образного.

Недостатки:

- пересечение разборочно-моечного участка потоком деталей, движущихся на восстановление и обратно.

Выполняя компоновку производственного корпуса, необходимо учитывать следующие основные положения:

1. Все производственные цеха и участки целесообразно размещать в одном здании (производственном корпусе), т.к. затраты на строительство в этом случае будут значительно ниже, чем при строительстве отдельных зданий.

2. Производственные корпуса АРП строят, как правило, одноэтажными, многопролетными.

3. Производственное здание должно иметь проектные очертания плана и разрезов без случайных пристроек и надстроек с максимальной унификацией пролетов, шага колонн и высоты помещений.

4. Периметр здания ПК при заданной площади должен быть наименьшим, т.к. это сокращает расходы на возведение наружных стен, отопления и т.п. С этой точки зрения целесообразно стремиться получить здание квадратной формы или близкой к ней.

5. Взаимное расположение участков должно обеспечивать прямо точность производственного процесса (без встречных грузопотоков) согласно принятой схеме.

6. Длина пути транспортирования агрегатов и корпусных тяжелых деталей должна быть как можно меньшей.

7. Производственные участки могут занимать один или несколько пролетов, а также часть пролета. При этом их не рекомендуется отделять друг от друга перегородками, если это не диктуется условиями выполнения технологии, требованиями ТБ или ПБ. Участки, опасные в пожарном отношении (сварочный, кузнечно-прессовый, термический, деревоотделочный, малярный, испытательная станция, восстановления деталей синтетическими материалами), должны быть отделены от других помещений огнестойкими стенами. Помещение отделяемые перегородками, целесообразно размещать у наружных стен здания, т.к. это облегчает выполнение перегородок и вентиляционных устройств.

8. В здании ПК рекомендуется предусматривать несколько взаимно-перпендикулярных проездов, которые часто являются так же границами цехов и участков.

VII

Ремонт электро-оборудования, топливного аппарата и тормозных систем

Изготовление деталей

Мощность авторемонтных предприятий Nкр.

Разборочно-сборочный цех

Цех восстановления и изготовления деталей

Цех восстановления и изготовления деталей

Цех восстановления деталей

Цех восстановления деталей

Желательно все проезды делать сквозными. Один или два сквозных проезда должны быть расположены против выездных или въездных ворот. При такой компоновке производственные участки получают форму прямоугольников.

Рис.6.2. Общая компоновка производственного корпуса

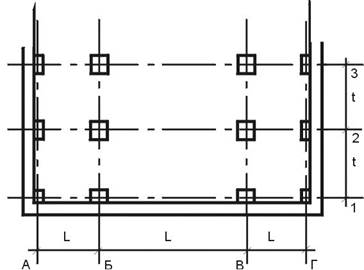

Шагом колонны t называют расстояние между осями двух смежных колонн одного ряда в направлении, перпендикулярном пролету.

Шаг колонны по крайним или средним рядам следует назначать равным 6 и 12 с учетом технологических требований, за исключением следующих случаев:

- в зданиях с ж/б каркасом, пролетом 12м и высотой до 6м включительно, следует принимать шаг наружных колонн равным 6м;

- в зданиях без кранов, высотой 8,4м и более, оборудованных кранами, следует принимать шаг средних колонн равным 12м.

Пролетом здания L (рис.6.2) называют расстояние между продольными осями двух рядов колонн.

Рис.6.3. Сетка колонн

Размеры пролетов (по СниП 11-М-62):

- для зданий без мостовых кранов – 12, 18, и 24м;

- для зданий с мостовыми кранами – 18, 24, 30м и более, кратным 6м.

Допускается применять пролеты в 6 и 9м.

Если необходимо назначать шаг колонн более 12м, то его следует принимать кратным 6м.

Сетка колонн представляет собой прямоугольник, стороны которого кратным пролету и шагу колонн.

Размеры сетки колонн обозначают в м в виде произведения пролета на шаг колонн (например, 12х6).Таким образом, сетка колонн образуется осевыми линиями, проходящим через середины колонн в плане. Осевые линии в направлении шага обозначают цифрами, а в направлении пролета – буквами.

При проектировании следует принимать по возможности более крупную сетку колонн, т.к. она позволяет более рационально использовать производственную площадь, облегчает реконструкцию цехов при совершенствовании техпроцесса, создает возможности использования прогрессивных строительных конструкций, что снижает трудоемкость строительства.

Рациональной для АРЗ считается сетка: 18х12;18х6;12х6.

Высота помещения Н называется расстояние от уровня пола до низа несущих конструкций покрытия.

Рис.6.4. Линейный график технологического цикла ремонта автомобиля

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АРП

Общие положения

В зависимости от стадий проектирования и масштабов производства принимают два метода проектирования:

- по укрупненным показателям;

- по материалам технологических процессов

При проектировании по укрупненным показателям принимают минимальную дифференциацию распределения трудовых затрат (например, в разборочных работах выделяют только подразборку и общую разборку, в слесарно-механических – станочные и слесарные работы и т.д.). Так разрабатывают проекты АРП с мелкосерийным масштабом производства. Проекты АРП с крупносерийным и массовым масштабом производства, особенно специализированных АРП разрабатываются по материалам технологических процессов.

Большинство расчетных формул в технологической части проекта приводится в детерминированной зависимости, что упрощает выполнение расчетов. Однако большинство расчетных формул с достаточной степенью достоверности может быть определено с помощью математического моделирования, что позволяет с большой степенью точности учесть влияние всевозможных факторов, обуславливающих эффективность проектируемого АРП.

Годовые фонды времени

Они устанавливаются для рабочего оборудования и рабочего места и подразделяются на номинальные и действительные.

Номинальный ГФВ рабочего определяется количеством рабочих дней в году и продолжительностью рабочих недель (таб.7.1).

Действительный ГФВ рабочего Тфд определяется как разность номинального ГФВ и величины неизбежных потерь рабочего времени:

Таблица 7.1.

Нормальные условия труда

Вредные условия труда

41

36

365

365

8

8

6

6

2070

1830

Тфд = Тфн – Тп;

Неизбежные потери учитывают продолжительность профессиональных отпусков, учетных отпусков, отпусков по болезни и т.д.

Номинальный ГФВ оборудования определяется аналогично номинальному ГФВ рабочего, но с учетом сменности работы оборудования.

Действительный ГФВ оборудования – определяется с учетом простоев оборудования в планово-предупредительном ремонте, выполняемом в рабочее время:

Тфод = Тфон(1 –ηпо) ;

где: ηпо – коэффициент, учитывающий потери времени на ремонт оборудования. В зависимости от типа оборудования и количества смен его работы ηпо принимает значения ηпо =(0,02 – 0,10).

Годовой объем работ

Годовой объем работ – это время, необходимое для выполнения годовой производственной программы предприятием, цехом, участком. Обычно он определяется в чел.-час.

Однако на специализированных АРП один человек может обслуживать несколько машин (многостаночное обслуживание), или наоборот – несколько человек могут работать на одной машине (кузнечное, штамповочное производство), поэтому годовой объем работы может быть выражен в станко-часах.

При расчете по укрупненным показателям годовой объем работ рассчитывается по формулам:

m

Тr = ΣtiNr ;

i=1

- для участков, на которые номенклатура и количество технологических операций остаются постоянными для всех объектов ремонта (разборочный, дефектовочный, сборочный, окрасочный и др.);

m

Тr = Σti kp Nr ;

i=1

- для участков, связанных с ремонтом отдельных агрегатов и узлов, часть которых при дефектации отправляется в утиль и заменяется новыми (агрегатный, медницко-радиаторный, ремонта кабин, оперения и т.д.).

Здесь: Nr – годовая программа АРП;

ti - трудоемкость выполнения i –й операции;

m – количество операций;

kp – коэффициент ремонта узла, агрегата.

Для участков восстановления деталей с машинными способами работы годовой объем работ может быть определен только в станко-часах:

l m

Тr = Σ [Σcik (n Nr)]

j=1 i=1

где: ci – станкоемкость i-й операции;

kв – к-т восстановления деталей;

n – количество деталей одного наименования в агрегате или а/м;

l – количество наименований деталей, восстанавливаемых на участке.

Методы расчета оборудования

К основному оборудованию относится оборудование, предназначенное для выполнения технологических операций, определяющих функциональное назначение участка (моечный участок – моечные машины и оборудование; испытательная станция – испытательные стенды и т.п.).

Количество основного технологического оборудования определяется расчетом. Исключение составляет случай, когда комплект оборудования подбирается по данным техпроцесса из условий обеспечения выполнения комплекса технологических операций.

Количество единиц производственного инвентаря (верстаки, стеллажи и др.) определяется также без расчета, исходя из организации рабочих мест.

В зависимости от метода, количество оборудования рассчитывается по:

- трудоемкости объектов ремонта;

- станкоемкости объектов ремонта;

- продолжительности технологических операций;

- физическим параметрам (массе, поверхности и т.п.) объектов ремонта.

Расчет площадей помещения

Площади зданий АРП по своему функциональному назначению подразделяются на две основные группы:

- производственно-складские;

- вспомогательные.

В первую группу входят площади всех участков основного и вспомогательного производства, склады, общезаводские проходы и проезды.

Во вторую группу входят санитарно-бытовые помещения, пункты общественного питания, медпункты, управления, помещения для занятий и общественных организаций.

Основные положения

I. Экономическая сущность АРП-ва состоит в том, чтобы удовлетворять потребности АТ-та в обеспечении работоспособности автомобилей с минимальными издержками.

Конечный результат функционирования АРП-ва - это не ремонт как таковой, а обеспечение эксплуатационной готовности автомобиля, создание условий для более эффективной работы автомобильного транспорта по перевозке грузов и пассажиров.

АТ-т должен развиваться по законам расширенного воспроизводства. Но ремонт в системе расширенного воспроизводства на АТ-те занимает необычное место, т.к. он порожден двумя причинами:

1. Несовершенство конструкции автомобиля;

2. Наличие износа составных частей автомобиля при его эксплуатации.

В силу технического прогресса, конструкции автомобилей постоянно совершенствуются и объемы ремонта, вызванные данной причиной, постоянно уменьшается.

Появление новых конструкционных, эксплуатационных и ремонтных материалов, а также улучшение условий эксплуатации автомобилей (дороги, кадры водителей и технического персонала, совершенствование системы ТО и Р АТС и др.) способствует снижению интенсивности износных явлений и порожденных ими объемов ремонта.

Поэтому АРП-во в процессе расширенного воспроизводства АТ-та выражается в повышении качества ремонта, сокращении объемов и совершенствовании его организационных форм.

Подчиняясь закону экономии времени, АРП-во должно обеспечить экономию живого и овеществленного труда за счет совершенствования конструкции автомобиля и улучшения технологии их ремонта.

Рис.8.1. Составляющие эффективности производства

Судф – удельные затраты на обеспечение функционирования отдельных АРП.

Со.в. - затраты на обеспечение надежности связи отдельных АРП.

СΣ - совокупные (суммарные) затраты на функционирование системы авторемонтного производства.

Учитывая характер зависимостей влияния концентрации и специализации авторемонтного производства на составляющие совокупных затрат СΣ (рис. 1), обычно выделяют тир группы технико-экономических показателей авторемонтного производства:

I группа – показатели, определяющие размеры и системы авторемонтного производства и отдельных АРП:

а). потребность автомобилей в ремонте;

б). мощность АРП.

II-группа – показатели, характеризующие потребление трудовых и материальных ресурсов для обеспечения функционирования авторемонтного производства:

а). трудоемкость ремонта;

б). текущие затраты на ремонт;

в). капитальные вложения на строительство и реконструкцию АРП.

III группа – показатели, оценивающие затраты на обеспечение надежной взаимосвязи АРП:

а). затраты на транспортировку объектов ремонта;

б). затраты на создание, содержание и пополнение оборотного фонда агрегатов;

в). убытки вызванные потерями времени в системе.

В.Н.Красовский

Дипломный проект

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОТРАНСПОРТНЫХ СРЕДСТВ

Дата: 2019-05-28, просмотров: 328.