Стандарт передбачає шість параметрів:

3 висотних ( Rа, Rz, Rmax), 2 шагових S і Sm, 1- по опорній довжині профілю tp.

1 - Ra- середньоарифметичне відхилення профілю - являє собою середнє арифметичне абсолютних значень відхилень профілю - від середньої лінії в межах базової довжини.

(мкм). Цей параметр дає більш точну оцінку шорсткості.

(мкм). Цей параметр дає більш точну оцінку шорсткості.

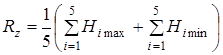

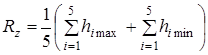

2 - Rz- висота нерівностей профілю по десяти точках - є сума середніх абсолютних відхилень точок п'яти найменших min - Нmin і п'яти найбільших max - Нmax профілю в межах базової довжини.

3- Rmax- найбільша висота нерівностей профілю - це відстань між лініями виступів і западин профілю в межах базової довжини.

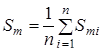

4- Sm - середній шаг нерівностей профілю - дорівнює середньому арифметичному значенню шагу нерівностей профілю в межах базової довжини:

(мкм)

(мкм)

5- S- середній шаг нерівностей профілю по вершинах - дорівнює середньому арифметичному значенню шагу нерівностей профілю по вершинах у межі базової довжини:

(мкм)

(мкм)

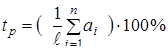

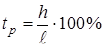

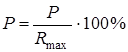

6- tp- відносна опорна довжина профілю характеризує в поздовжньому напрямку фактичну площу контакту на заданому рівні перерізу профілю:  ; тепер

; тепер  ;

;  - сума перерізу ділянок.

- сума перерізу ділянок.

А можна через Р - рівень перерізу профілів:

- значення рівнів в % характеризує шорсткість по висоті.

- значення рівнів в % характеризує шорсткість по висоті.

Параметри шорсткості вибирають із урахуванням умов роботи деталей:

1- для поверхонь, що працюють в умовах тертя, ковзання, кочення і піддаються зношенню - Ra, Rz або tp;

2- для поверхонь, що випробовують контактні σ -Ra, Rz, tp;

3- при необхідності забезпечити відносну нерухомість з'єднаних деталей - Ra або Rz;

4- для деталей, що випробовують змінні навантаження - Rmax, Sm, S.

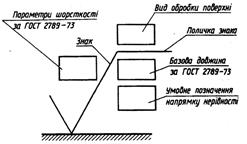

Напрямок нерівностей представляє умовний рисунок, утворений на поверхні різальними елементами інструмента в процесі обробки.

Позначення шорсткості на кресленнях за ДСТ 2.309-73.

Залежно від методу обробки шорсткість позначається одним з трьох знаків (рис. 2):

-  вид обробки не встановлюється;

вид обробки не встановлюється;

-  поверхня повинна бути утворена видаленням шару матеріалу;

поверхня повинна бути утворена видаленням шару матеріалу;

-

- поверхня повинна бути утворена без видалення шару матеріалу;

Рис. 2 Схема позначення шорсткості

Позначення шорсткості однакової для частини поверхонь виробу, може бути розташоване в правому верхньому куті креслення разом з умовною позначкою

Позначення шорсткості однакової для частини поверхонь виробу, може бути розташоване в правому верхньому куті креслення разом з умовною позначкою

Це означає, що всі поверхні, на зображенні яких не нанесені позначення шорсткості або знак повинні мати шорсткість, зазначену перед умовним позначенням.

Це означає, що всі поверхні, на зображенні яких не нанесені позначення шорсткості або знак повинні мати шорсткість, зазначену перед умовним позначенням.

Шорсткість поверхні відіграє велику роль у рухливих з'єднаннях деталей, впливає на тертя і знос тертьових поверхонь підшипників, напрямних, повзунів тощо При недостатньо гладких тертьових поверхнях зіткнення між ними відбувається в окремих точках при підвищеному тиску, змащування видавлюється, що особливо важливо для підшипників швидкохідних і точних машинах і приладів, у яких не можна допускати великих зазорів.

Шорсткість поверхні залежить від квалітету обробленої поверхні і впливає на міцність і руйнування деталі, особливо при змінних навантаженнях. Чим «чистіше поверхня, тим менше можливість виникнення поверхневих тріщин від утоми металу.

Зменшення шорсткості поверхні поліпшує антикорозійну стійкість, особливо важливо, якщо не можуть бути використані захисні покриття.

Питання для самоперевірки:

1. Чому поверхні деталей після обробки виходять шорсткуватими?

2. Які показники характеризують шорсткість поверхні?

3. Назвіть висотні параметри шорсткості?

4. Назвіть крокові параметри шорсткості?

5. Приведіть приклади позначень напрямків нерівностей на поверхнях.

6. Приведіть приклади позначення шорсткості на кресленнях.

7. Назвіть види контролю шорсткості.

8. На що впливає чистова відділка?

9. Яку роль грає шорсткість у рухомих з’єднаннях деталей?

10.Що називається шорсткістю поверхні?

11.Класифікація калібрів за призначенням.

12.Які вимоги пред'являються до виготовлення калібрів за конструкцією, за точністю, за шорсткістю робочої поверхні, за матеріалом, щодо експлуатації?

13.Що таке номінальний розмір калібру?

14.Як розрахувати виконавчий розмір калібру?

15. Як визначають робочі калібри?

16. Як визначають контрольні калібри?

Лекція №12

Дата: 2019-05-28, просмотров: 302.