Основні положення

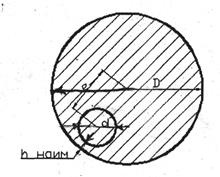

Рис. 1

Найпоширенішим типом відповідальних з'єднань є підшипники ковзання, що працюють з мастилом. Потрібен мінімальний знос, що досягається при рідинному терті, коли поверхні цапфи і вкладеня підшипника повністю розділені шаром мастила (рис. 1) і тертя між металевими поверхнями замінюються внутрішнім тертям в змащувальній рідині.

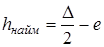

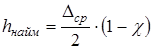

Положення валу в стані рівноваги буде визначатиcь абсолютним ексцентриситетом з Δ=Д-d - діаметральний зазор. Якнайменша товщина шару мастила, що забезпечує рідинне тертя в з’єднанні:

,

,

де е – величина абсолютного ексцентриситету взаємного зміщення осей отвору та осі вкладення підшипнику:

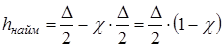

Вводимо відносний ексцентриситет:

|

Тоді:

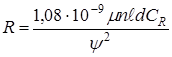

Одночасно із забезпеченням рідинного тертя необхідно, щоб підшипник володів необхідною несучою здатністю, радіальною силою R (навантаження, діюче на вал, реакція опори). З гідродинамічної теорії змащування:

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

n - кількість обертів валу (об/хв);

ℓ - довжина з’єднання (втулка контактує з валом);

d - діаметр цапфи валу (мм);

СR - безрозмірний коефіцієнт навантаження підшипника, залежний від χ і l/d.

Схема розрахунку:

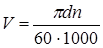

1. Визначити колову швидкість м/с:

2. Обчислити відносний зазор, мм:

2. Обчислити відносний зазор, мм:

3. Визначити діаметральний зазор, мм:

4. Прийнявши Δ за середній зазор, вибираємо стандартну посадку.

5. Розрахувати кутову швидкість ω=πn/30.

6. Визначити коефіцієнт навантаження підшипника:

7. По відношенню l/d і CR знайти відносний ексцентриситет χ (таблиця 1).

Таблиця 1

| Відносний ексцентриситет | |||||||||||

| λ | 0,3 | 0,4 | 0,5 | 0,6 | 0.65 | 0.70 | 0.75 | 0,80 | 0.85 | 0,9 | 0,925 |

| 0,2 0,3 0.4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1.5 2 | 0,0237 0,0522 0.0893 0,133 0,182 0,234 0,287 0,339 0,391 0.440 0,487 0,529 0.610 0,763 | 0,0380 0,0826 0,141 0.209 0.283 0.361 0.439 0,515 0.589 0,658 0,723 0,784 0,891 1,091 | 0,0589 0,128 0,216 0,317 0,427 0,538 0.647 0,754 0,853 0,947 1,033 1,111 1,248 1,483 | 0.0942 0,203 0.339 0,493 0,655 0.816 0,972 1,118 1,253 1,377 1,489 1,590 1,763 2,070 | 0,121 0.259 0,431 0,622 0,819 1,014 1,199 1.371 1,528 1,669 2.796 2,912 2.099 2,446 | 0,161 0,347 0.573 0,819 1,070 1,312 1,538 1,745 1,929 2,097 2,247 2,379 2,600 2,981 | 0,225 0,475 0.776 1,098 1,418 1,720 1,965 1,248 2,469 2,664 2,838 2,990 3,242 3.671 | 0,335 0,669 1,079 1,572 2,001 2,399 2,754 3,067 3,372 3,580 3,787 3.968 4,266 4.778 | 0,548 1,122 1,775 2,428 3,036 3,580 4,053 4.459 4,808 5,106 5,364 5,586 5,947 6,545 | 1,034 2,074 3,195 4,126 5,214 6,029 6,721 7.294 7,772 8,186 8.533 8,831 9,304 10,091 | 1,709 3,352 5,055 6,615 7,956 9,072 9.992 10,753 11.38 11,91 12,35 12,73 12,34 12.34 |

8. Обчислити якнайменшу товщину шару мастила , мкм:

9. Для визначення зазору, що забезпечує рідинне тертя, вибрати значення шорсткості поверхні деталей, що з’єднуються:

· якщо 0<d<180 мм, то RZA = 6,3; RZB = 3,2;

· якщо d>180 мм, то RZA = 10; RZB = 6,3.

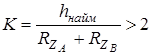

10. Визначити запас надійності за товщиною шару мастила :

11. У випадку, якщо К<2, необхідно прийняти меншу висоту нерівностей (RZA; RZB) або змінити посадку і наново провести розрахунок.

12. Виконати схему розташування полів допусків і креслення з'єднання деталей (рис. 2).

Дата: 2019-05-28, просмотров: 350.