Лекція №1

Тема: Вступна лекція

Вступ

“Взаємозамінність, стандартизація та технічні вимірювання” (ВС та ТВ) є дисципліною, в якій вивчають здатність будь-якого виробу рівноцінно замінювати інший виріб, так як вони повинні відповідати вимогам креслень, технічним вимогам чи стандартам, в яких наведені марка та стан матеріалу виробу (заготовки, деталі) форма та розміри, якість поверхонь тощо. Важливе місце в ВС та ТВ займає розгляд взаємозамінності гладких циліндричних рухомих, нерухомих і змішаних з’єднань, різьбових з’єднань, відхилень допусків форми поверхонь виробів та їх взаємного розміщення.

“Взаємозамінність, стандартизація та технічні вимірювання” – дає студентам знання про сучасні прогресивні технології, та знайомить їх з перспективами розвитку й вдосконалення технологічних методів обробки матеріалів та спеціальних засобів контролю, вимірювання розмірів і якості поверхонь виробів, що гарантуватиме високу якість продукції.

Визначення взаємозамінності

Взаємозамінністю виробів (машин, приладів, механізмів, деталей) чи інших видів продукції (сировини, матеріалів), напівфабрикатів називають їхню властивість рівноцінно заміняти при використанні кожної з безлічі екземплярів виробів, їхніх чи частин іншої продукції іншим однотипним екземпляром.

Найбільше широко використовують повну взаємозамінність, що забезпечує можливість зборки (чи заміни при ремонті) будь-яких незалежно виготовлених із заданою точністю однотипних деталей у складальні одиниці, а останніх - у вироби при дотриманні пропонованих до них технічних вимог по всіх параметрах якості.

Взаємозамінними можуть бути деталі, складальні одиниці і вироби в цілому. У першу чергу такими повинні бути деталі і складальні одиниці, від яких залежить надійність і інші експлуатаційні показники виробів (ця вимога, природно, поширюється і на запасні частини).

Повна взаємозамінність можлива тільки коли розміри, форма, механічні, електричні й інші якісні і кількісні характеристики деталей і складальних одиниць після виготовлення знаходяться в заданих межах і зібрані вироби задовольняють технічним вимогам.

При повній взаємозамінності спрощується процес складання, а також ремонт виробів, тому що будь-яка зношена чи поламана деталь чи складальна одиниця може бути замінена новою (запасною).

Повну взаємозамінність економічно доцільно застосовувати для деталей, виготовлених з допусками квалітетів не вище 6.

Іноді для задоволення експлуатаційних вимог необхідно виготовляти деталі і складальні одиниці з економічно не прийнятими чи технологічно важко виконуючими допусками.

У цьому випадку для одержання необхідної точності складання застосовують груповий підбор деталей (селективне складання), регулювання положення деяких частин виробів, прогин і інші технологічні заходи. Таку взаємозамінність називають неповною (обмеженою).

Розрізняють взаємозамінність зовнішню і внутрішню. Зовнішня взаємозамінність - це взаємозамінність покупних виробів за експлуатаційними показниками, а також за розмірами і формою приєднувальних поверхонь.

Наприклад, в електродвигунах зовнішню взаємозамінність забезпечують за частотою обертання вала і потужністю, а також за розмірами приєднувальних поверхонь, у підшипниках кочення - за зовнішнім діаметром, діаметром зовнішнього кільця і внутрішнім, діаметром внутрішнього кільця і їхньою шириною.

Внутрішня взаємозамінність поширюється на деталь, складальні одиниці і механізми, що входять у вироби. Наприклад, кулькові підшипники мають повну зовнішню взаємозамінність, оскільки за своїм призначенням і монтажними розмірами взаємозамінні, але разом з тим окремі їхні частини (внутрішні і зовнішні кільця, кульки) не взаємозамінні між собою, оскільки подаються на складання і конвеєр тільки селективно підібраними комплектами, тобто не мають внутрішньої взаємозамінності (окремі частини кулькового чи роликового підшипників не взаємозамінні).

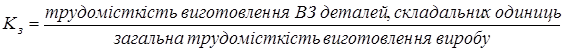

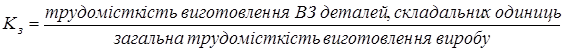

Рівень взаємозамінності виробництва характеризується коефіцієнтом взаємозамінності (Кз).

Ступінь наближення Кз до 1 - є об'єктивним показником механічного рівня виробництва.

Взаємозамінність в металообробній промисловості вперше у світі була здійснена в 1761 році на Тульському, а потім на Іжевському заводах при масовому виготовленні рушниць.

Лекція №2

Поняття про допуски

ДОПУСК - різниця між найбільшим і найменшим граничним розмірами або алгебраїчна різниця між верхнім і нижнім відхиленнями.

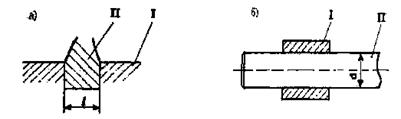

ПОЛЕ ДОПУСКУ - поле, обмежене верхнім і нижнім відхиленнями, воно є наслідком похибок, отриманих при виготовленні і у результаті контролю деталі. У з'єднанні двох деталей, що входять одна в іншу, розрізняють отвір I і вал II.

|

"Отвір" і "вал" - терміни, що застосовуються для позначення відповідно внутрішніх і зовнішніх елементів деталей не тільки циліндричних, але й плоских з паралельними площинами.

ВАЛ - d - термін, який умовно застосовується для позначення зовнішніх елементів деталей.

ОТВІР - D - термін, який умовно застосовується для позначення внутрішніх елементів деталей.

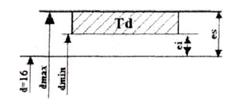

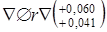

ПРИКЛАД: Вал Ø 16

або

КВАЛІТЕТ - сукупність допусків, що відповідають однаковому ступеню точності для всіх номінальних розмірів (характеризує точність).

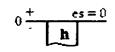

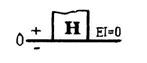

ОСНОВНИЙ ВАЛ - вал, верхнє відхилення якого дорівнює нулю.

ОСНОВНИЙ ОТВІР - отвір, нижнє відхилення якого дорівнює нулю.

Super - S

Inter - i

називається різниця між найбільшим граничним розміром і номінальним:

ЕS = Dmax - D

es = dmax – d

Нижнім відхиленням EI (es) називається різниця між найменшим граничним розміром і номінальним:

ЕI = Dmin - D

ei = dmin – d

Коли граничний розмір > номінального, на кресленні проставляється "+", навпаки - проставляється "- ", а коли =, то відхилення дорівнює нулю і на кресленні знак не позначається.

ПРИКЛАД побудови полів допусків:

а) ескіз отвору б) схема отвору в) поле допуску отвору

Найбільший граничний розмір дорівнює алгебраїчній сумі номінального розміру й верхнього відхилення:

Dmax = D + ES; dmax = d + es;

Dmax = 55 + 0,005 = 55,005; dmax = 55 + (-0,03) = 54,970

Найменший граничний розмір дорівнює алгебраїчнїй cумі номінального розміру й нижнього відхилення:

Dmin = D + EI dmin = d + ei

Dmin = 55 + 0,020 = 55,020 dmin = 55 + (- 0.06) = 54.940

Величину допуску Т можна визначити як алгебраїчну величину алгебраїчної різниці між верхнім і нижнім відхиленнями:

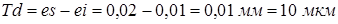

TD = ES – EI Td = es – ei

TD = 0,05 – 0,02 = 0,03 Td = - 0,03 – (-0,06) = 0,03

Робітник повинен знати, який найбільший і який найменший розміри можуть бути допущені при обробці, щоб виріб не був забракований. Іншими словами, йому потрібно вказати 2 граничних розміри, між якими повинен перебувати дійсний розмір.

Допуск вказує на ту неточність виготовлення, у межах якої будуть перебувати всі придатні дійсні розміри.

ПРИКЛАД: Припустимо, потрібно виготовити вал. Тому що виконати цей розмір точно не можливо, на кресленні вказується, що dmax = 30,020 мм, dmin = 29,990 мм, всі дійсні pозміри, що не виходять за межі, будуть придатні, тобто з точністю до 0,010 мм:

30,030 Брак

30,020

30,010 dmax=30,020

30,000 dmin=29,990

29,990 Тd = 0,030

29,980 Брак

Отже, умова придатності деталі зведеться до того, що:

ДЕРЖСТАНДАРТ 2.307-68 ЄСКД передбачає 3 способи нанесення граничних відхилень лінійних розмірів у робочих кресленнях:

1) умовними позначками полів допусків і посадок 18Н6, 60f6, 16r7 і т.д.

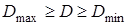

2) числовими величинами граничних відхилень:

3) умовними позначками полів  і праворуч у дужках числовими величинами граничних відхилень:

і праворуч у дужках числовими величинами граничних відхилень:  .

.

Останній спосіб кращий, тому що, якщо отвір у системі вала, і отвір і вал мають номінальний розмір, що не відповідає ДЕРЖСТАНДАРТУ 6636-69, то вони повинні мати позначення допусків тільки з допуском

60 r6  ; 60F 7

; 60F 7

Можливі такі варіанти:

|

ДСТ 25347-89 містить також раціональні з’єднання полів допусків і квалітетів для отвору і вала.

Питання для самоперевірки :

1. Як класифікують розміри?

2. Як класифікують відхилення розмірів?

3. Що таке номінальний розмір?

4. Що таке граничний розмір?

5. Що таке дійсний розмір?

6. Що таке розрахунковий розмір?

7. Які Ви знаєте умовні позначення відхилень?

8. Які Ви знаєте умовні позначення полів допусків розмірів?

Лекція № 3

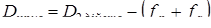

Посадки із зазором

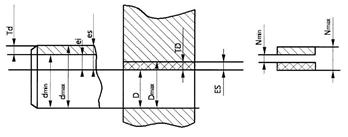

ПОСАДКА - характер з'єднання деталі, обумовлений величиною зазорів, що виходять у них, або натягів.

ДОПУСК ПОСАДКИ - сума допусків отвору й вала.

ЗАЗОР - різниця розмірів отвору й вала, якщо розмір отвору більше розміру вала: S = D - d

НАТЯГ - різниця розмірів вала й отвору до зборки, якщо розмір вала більше розміру отвору:

N = d - D.

ПОСАДКА ІЗ ЗАЗОРОМ (рухлива) - посадка, при якій забезпечується зазор у з'єднанні (поле допуску отвору розташовано над полем допуску вала), тобто, Dmin  dmax.

dmax.

До посадок із зазором ставляться також посадки, у яких нижня границя поля допуску отвору збігається з верхньою границею поля допуску вала, тобто Smin = 0. У зв'язку з коливаннями дійсних розмірів з’єднувальних деталей у межах заданих допусків зазори будуть коливатися від найменшого до найбільшого значення.

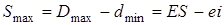

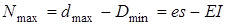

НАЙБІЛЬШИЙ ЗАЗОР (Smax) - є позитивна різниця між найбільшим граничним розміром отвору і найменшим граничним розміром вала або алгебраїчна різниця між верхнім граничним відхиленням отвору і нижнім граничним відхиленням вала:

НАЙМЕНШИЙ ЗАЗОР - це позитивна різниця між найменшим граничним розміром отвору і найбільшим граничним розміром вала або алгебраїчна різниця між нижнім відхиленням отвору і верхнім граничним відхиленням вала:

СЕРЕДНІЙ ЗАЗОР (Scеp) - середньоарифметичне найменшого і найбільшого зазорів:

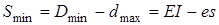

|

Рис.1 Посадка з зазором

Посадки з натягом

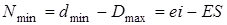

ПОСАДКА З НАТЯГОМ (нерухома) посадка, при якій забезпечується натяг у з'єднанні (поле допуску отвору розташовано над полем допуску вала), тобто Dmax < dmin. Натяг характеризує ступінь опору взаємному зсуву деталей, тому посадки з натягом задаються в з'єднанні нерухомих деталей машин.

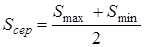

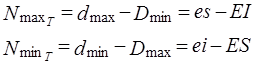

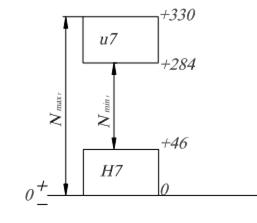

НАЙБІЛЬШИМ НАТЯГОМ (Nmax) - називається позитивна різниця:

НАЙМЕНШИЙ НАТЯГ (Nmin):

СЕРЕДНІЙ НАТЯГ (Ncеp):

|

Рис. 2 Посадка з натягом

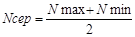

Перехідні посадки

ПЕРЕХІДНА ПОСАДКА - посадка, при якій можливе одержання як зазору, так і натягу (поля допуску отвору й вала перекриваються - частково або повністю). У перехідних посадках при найбільшому граничному розмірі вала і найменшому граничному розмірі отвору виходить найбільший натяг, а при найбільшому граничному розмірі отвору й найменшому граничному розмірі вала найбільший зазор, тобто Nmax при dmax і Dmin, a Smax при Dmax і dmin. При оцінці точності з'єднань користуються поняттям ДОПУСКУ ПОСАДКИ, що визначається сумою допусків вала й отвору: Тпос= TD + Td=JT

|

Рис. 3 Перехідна посадка

Питання для самоперевірки :

1. Класифікація з’єднань за їх характером.

2. Перелічіть методи добирання відхилень і полів допусків для з’єднань.

3. Як добирають поля допусків для рухомих з’єднань?

4. Як добирають поля допусків для нерухомих з’єднань?

5. Що називається посадкою?

6. Чим відрізняються посадка з зазором від посадки з натягом?

7. Що таке натяг?

8. Що таке посадка з натягом?

9. Що таке посадка з зазором?

10. Наведіть приклади визначення полів допуску на кресленнях.

11. Наведіть приклади використовування різноманітних посадок.

12. Коли використовуються посадки з зазором?

13. Що таке допуcк посадки?

Лекція №4

Лекція №5

Одиниця допуску і квалітет

У системі ІSО принципово допускаються будь-які з’єднання основних відхилень і квалітетів. Теоретично для кожного з розмірів до 500 мм з’єднанням до 20 квалітетів і 28 основних відхилень можна утворити більш 520 полів допусків валів і 518 полів допусків отворів. Величина основного відхилення для більшості полів допусків не залежить від КВАЛІТЕТУ (ступеня точності) - це сукупність допусків, що відповідають однаковому ступеню точності для всіх номінальних розмірів.

Квалітет позначається порядковим номером, що зростає зі збільшенням допуску. Всього передбачено20 квалітетів (01, 0, 1, 2, 3, ..., 18).

У цих квалітетів стандартом передбачені посадки. Скорочено допуск по одному із квалітетів позначається латинськими літерами, наприклад Н7.

Допуск посадки IT = ai, де а - коефіцієнт, що залежить від квалітету, i - одиниця допуску.

Практикою встановлено, що труднощі обробки в основному виникають зі збільшенням розмірів деталей за законом кубічної параболи:

i

Тут i - одиниця допуску для номінальних розмірів до 500 мм. D - середньоарифметичний розмір всередині розглянутого інтервалу розмірів.

Так, для 3 мм i = 0.55, а для 500 мм i = 3.89. Тобто величина допуску на виготовлення розміру через i залежить від самого розміру. Для розмірів до 500 мм допуски у квалітетах від 01 до 4 визначені за формулами:

IT 01 = 0.3 +0,008 Ди,

де Ди – середнє геометричне його граничних значень.

IТО = 0,5 + 0,012 Ди

ITI = 0,8 + 0,020 Ди

IT2 = ITI * IТЗ

IТЗ = ITI * IТ3

IТ4=IТЗ * IT5

За цими формулами проводять розрахунок допусків і граничних відхилень для кожного інтервалу номінальних розмірів.

Система допусків та посадок поширюється на розміри до 40000 мм. Вказаний діапазон розбитий на групи:

до 500 мм, 500 - 3150 мм, 3150 - 10000 мм, 10000 -40000 мм - всі вони розбиваються на основні й проміжні інтервали.

Для розмірів до 500 мм установлено 13 основних інтервалів (наприклад: від 10 до 18 мм). Проміжні інтервали введені для відхилень, що утворюють посадки з більшими натягами і зазорами для одержання більш рівномірних зазорів і натягів. Проміжні інтервали починаються з 10 мм (10-14 мм, 14-18 мм).

Система похибок

Величина допуску не зовсім повно характеризує точність обробки.

Основними джерелами появи відхилень заданих розмірів і форми виробу є похибки:

- розмірів;

- геометричної форми;

- взаємного розташування поверхонь;

- пов'язані із чистотою обробки (шорсткості):

Ці 4 групи похибок у процесі виготовлення виникають під дією ряду причин, серед яких слід зазначити:

а)неточність виготовлення устаткування (верстат, прес і т.д.);

б)неточність виготовлення пристосувань для обробки, їхнє зношування;

в)пружні деформації різальних інструментів, їхнє зношування, неточність виготовлення інструмента, температурний вплив;

г)неоднорідність матеріалу, пружні деформації, температурний вплив тощо. Це система технічних похибок;

5 - виміру, включаючи похибки вимірювальних засобів;

6 - залежні від обраної технічної системи й режиму обробки;

7 - коливання припуску на механічну обробку тощо.

Похибки при виготовленні деталей можна поділити на:

1) систематичні постійні (неправильно настроєний верстат);

2) систематичні змінні (зношування інструмента);

3) випадкові похибки.

Якщо систематичні можуть бути виявлені і у ряді випадків усунуті в процесі підготовки виробництва або виготовлення деталей, то виявлення випадкових похибок вимагає вивчення.

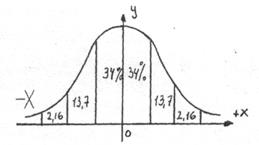

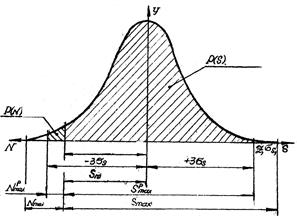

Численні досвіди показують, що випадкова похибка виготовлення дуже добре узгоджується із законом нормального розподілу.

Рис. 2 Крива Гауса

Крива показує, що найбільше число - 68% всіх виготовлених деталей мають похибки, близькі до середнього розміру, 27,4% деталей мають відхилення в межах від 1/3 до 2/3 допуску, і тільки незначна кількість деталей - 4,32% - має розміри, близькі до найменших і найбільших граничних розмірів.

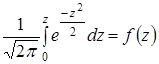

Нехай X - випадкова величина

У- щільність імовірності

σ - середньоквадратичне відхилення X

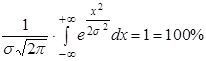

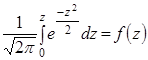

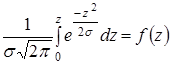

За законом Гауса:

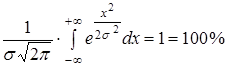

Якщо IT – допуск посадки, то площу, укладену між кривою й віссю X приймають за 1 або за 100%.

Її можна виразити через інтеграл:

,

,  , dx=σdz

, dx=σdz

Беремо половину площі:

- певний інтеграл функції Лапласа. Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

- певний інтеграл функції Лапласа. Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

f(3)~0,4987≈0,5

2f(3)≈1=100%

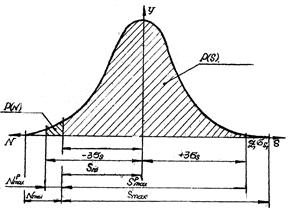

ВИСНОВОК: для похибок, які підкоряються закону Гауса, за зону розсіювання дійсних розмірів, що дорівнює допуску на виготовлення деталей, приймається зона +, -3σ або 6σ. Імовірність цього близька до 100%. Вихід за зону розсіювання становить усього 0.27%.

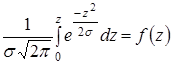

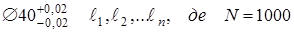

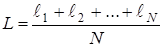

Приклад: обробляється партія деталей 1000 шт, ІТ- відомий допуск посадки.

де L - дійсний розмір.

Визначимо так названу залишкову похибку:

X=l1 - L

Згрупуємо дійсні розміри за групами:

40,02 - nl;

40,02-40,01 - n2;

40,01-40,00 – n3;

ni ~ частота появи того самого розміру

Емпірична крива:

Тобто проводиться селективне складання, наприклад: H7/g6

|

Для збільшення точності і однорідності з’єднання деталі сортують на групи з більше вузькими допусками і складання ведуть за цими групами. Цим методом збирають двигуни внутрішнього згоряння, за цим методом працюють шарикопідшипникові заводи.

Додаткові витрати селективного складання окупаються високим cтупенем автоматизації і механізації виробництва.

Питання для самоперевірки:

1. Яка одиниця вимірювання використовується для лінійних вимірювань?

2. Яке відхилення називається основним?

3. Скільки існує квалітетів? Наведіть приклад їх визначення?

4. Наведіть приклади визначення полів допуску на кресленнях.

5. Які причини викликають похибки?

6. Назвіть види похибок.

7. В чому сутність селективного складання?

Лекція №6

Основні положення

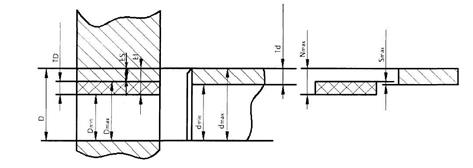

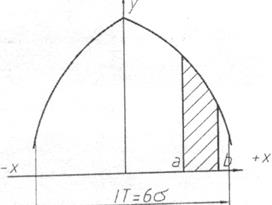

Рис. 1

Найпоширенішим типом відповідальних з'єднань є підшипники ковзання, що працюють з мастилом. Потрібен мінімальний знос, що досягається при рідинному терті, коли поверхні цапфи і вкладеня підшипника повністю розділені шаром мастила (рис. 1) і тертя між металевими поверхнями замінюються внутрішнім тертям в змащувальній рідині.

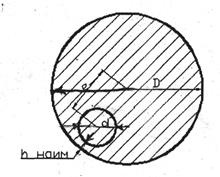

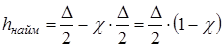

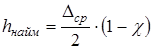

Положення валу в стані рівноваги буде визначатиcь абсолютним ексцентриситетом з Δ=Д-d - діаметральний зазор. Якнайменша товщина шару мастила, що забезпечує рідинне тертя в з’єднанні:

,

,

де е – величина абсолютного ексцентриситету взаємного зміщення осей отвору та осі вкладення підшипнику:

Вводимо відносний ексцентриситет:

|

Тоді:

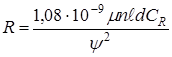

Одночасно із забезпеченням рідинного тертя необхідно, щоб підшипник володів необхідною несучою здатністю, радіальною силою R (навантаження, діюче на вал, реакція опори). З гідродинамічної теорії змащування:

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

n - кількість обертів валу (об/хв);

ℓ - довжина з’єднання (втулка контактує з валом);

d - діаметр цапфи валу (мм);

СR - безрозмірний коефіцієнт навантаження підшипника, залежний від χ і l/d.

Схема розрахунку:

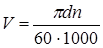

1. Визначити колову швидкість м/с:

2. Обчислити відносний зазор, мм:

2. Обчислити відносний зазор, мм:

3. Визначити діаметральний зазор, мм:

4. Прийнявши Δ за середній зазор, вибираємо стандартну посадку.

5. Розрахувати кутову швидкість ω=πn/30.

6. Визначити коефіцієнт навантаження підшипника:

7. По відношенню l/d і CR знайти відносний ексцентриситет χ (таблиця 1).

Таблиця 1

| Відносний ексцентриситет | |||||||||||

| λ | 0,3 | 0,4 | 0,5 | 0,6 | 0.65 | 0.70 | 0.75 | 0,80 | 0.85 | 0,9 | 0,925 |

| 0,2 0,3 0.4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1.5 2 | 0,0237 0,0522 0.0893 0,133 0,182 0,234 0,287 0,339 0,391 0.440 0,487 0,529 0.610 0,763 | 0,0380 0,0826 0,141 0.209 0.283 0.361 0.439 0,515 0.589 0,658 0,723 0,784 0,891 1,091 | 0,0589 0,128 0,216 0,317 0,427 0,538 0.647 0,754 0,853 0,947 1,033 1,111 1,248 1,483 | 0.0942 0,203 0.339 0,493 0,655 0.816 0,972 1,118 1,253 1,377 1,489 1,590 1,763 2,070 | 0,121 0.259 0,431 0,622 0,819 1,014 1,199 1.371 1,528 1,669 2.796 2,912 2.099 2,446 | 0,161 0,347 0.573 0,819 1,070 1,312 1,538 1,745 1,929 2,097 2,247 2,379 2,600 2,981 | 0,225 0,475 0.776 1,098 1,418 1,720 1,965 1,248 2,469 2,664 2,838 2,990 3,242 3.671 | 0,335 0,669 1,079 1,572 2,001 2,399 2,754 3,067 3,372 3,580 3,787 3.968 4,266 4.778 | 0,548 1,122 1,775 2,428 3,036 3,580 4,053 4.459 4,808 5,106 5,364 5,586 5,947 6,545 | 1,034 2,074 3,195 4,126 5,214 6,029 6,721 7.294 7,772 8,186 8.533 8,831 9,304 10,091 | 1,709 3,352 5,055 6,615 7,956 9,072 9.992 10,753 11.38 11,91 12,35 12,73 12,34 12.34 |

8. Обчислити якнайменшу товщину шару мастила , мкм:

9. Для визначення зазору, що забезпечує рідинне тертя, вибрати значення шорсткості поверхні деталей, що з’єднуються:

· якщо 0<d<180 мм, то RZA = 6,3; RZB = 3,2;

· якщо d>180 мм, то RZA = 10; RZB = 6,3.

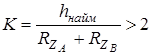

10. Визначити запас надійності за товщиною шару мастила :

11. У випадку, якщо К<2, необхідно прийняти меншу висоту нерівностей (RZA; RZB) або змінити посадку і наново провести розрахунок.

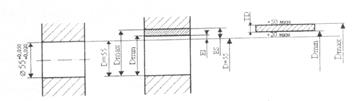

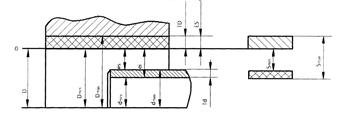

12. Виконати схему розташування полів допусків і креслення з'єднання деталей (рис. 2).

Лекція №7

Визначення натягів

Посадки з натягом призначені для отримання нерухомих з'єднань без додаткового кріплення деталей, хоча іноді використовують шпони, штифтові та інші засоби кріплення.

Відносна нерухомість деталей забезпечується силами зчеплення (тертя), що виникають на контактуючих поверхнях внаслідок їх деформації, створюваної натягом при складанні з'єднання.

Завдяки нерухомості і простоті конструкції деталей і складанні з'єднань ці посадки застосовують у всіх галузях машинобудування (втулки з валами, вкладиші підшипників ковзання з корпусами тощо).

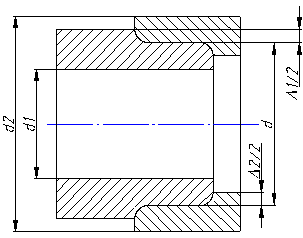

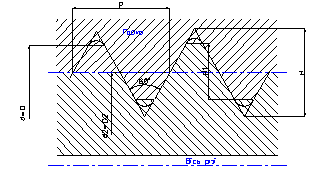

Рис. 1 З’єднання вал-втулка

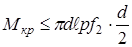

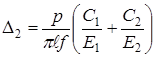

Тут d, d1, d2 - діаметри деталей, що з’єднуються (вал-втулка). Δ1 - деформація валу при запресовуванні, Δ2 - деформація втулки при запресовуванні, р - питомий тиск поверхонь, що з’єднуються, виникаючи під впливом натягу. Згідно задачі Ламе - визначення Δ і переміщень в товстостінних порожнистих циліндрах, відома залежність:

де Е1=Е2=0,206∙1012 Па – модулі пружності деталей, що з’єднуються, із сталі 40;

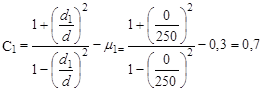

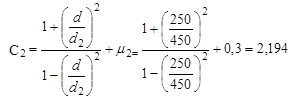

С1, С2 - коефіцієнти, що враховують геометричні розміри деталей, геометрію з’єднання і матеріал, з якого виготовлені деталі.

деμ1=μ2 ≈ 0,3 (для сталі) - коефіцієнти поперечної деформації Пуасона, μ= 0,25 (для чавуну).

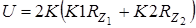

Оскільки Δ=Δ1+Δ2 - це натяг (різниця між діаметром вала і внутрішнім діаметром втулки до складання), то:

Для заданих матеріалів і деталей, що з’єднуються, натяг залежить від тиску Рmin, який визначають з умови забезпечення нерухомості деталей, що з’єднуються, при експлуатації, тобто з умови міцності з'єднання:

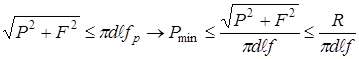

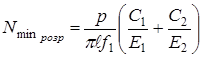

а) при навантаженні осьовою силою Р - відносного зсуву деталей в з'єднанні не відбудеться, якщо розрахункове зусилля дорівнює або менше виникаючих на поверхні сил тертя:

де πdℓ - номінальна площа контакту, а фактична площа контакту залежить від натягу, властивостей матеріалів деталей та ін., що з’єднуються;

f – коефіцієнт тертя (зчеплення) при поздовжньому зсуві деталей.

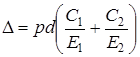

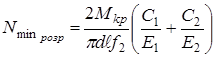

б) при навантаженні з'єднання крутильним моментом ця умова має вигляд:

де f2 – коефіцієнт тертя (зчеплення) при відносному обертанні деталей.

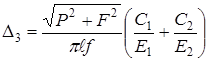

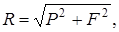

c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

де

деf - коефіцієнт тертя (зчеплення) в з'єднаннях з N залежать від матеріалу, шорсткості їх поверхонь, натягу, виду мастила, напрямки зсуву деталей і ін.

Практично беруть f = 0,085 (при складанні під пресом К=0,25) і f= 0,14 (при складанні з нагріванням охоплюючої деталі або охолоджуванням охоплюваної К= 0,4).

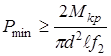

Значить, найменший розрахунковий натяг при осьовому навантаженні:

А при навантаженні крутильним моментом:

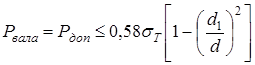

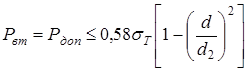

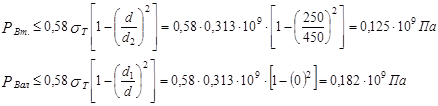

Необхідно також забезпечити міцність деталей, що з’єднуються. В цьому випадку розрахунок слід вести по найбільшому тиску Рдоп. Згідно з теорії найбільших дотичних напружень: умова міцності полягає у відсутності пластичної деформації на контактній поверхні втулки при:

а на поверхні вала при:

де σт= 0,313∙109 Па – межа текучості при розтягуванні. Проте для деталей з пластичних матеріалів при статичному навантаженні допускається пластична деформація. Найбільший розрахунковий натяг, при якому виникає найбільший допустимий тиск Рдоп.

де p=Рвт, якщо Рвт<Рвал; p=Рвал, якщо Рвал<Рвт.

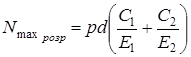

Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

- з однаковими механічними властивостями:  ;

;

- для різних матеріалів :

деК- коефіцієнти що враховують висоту нерівностей;

RZ1, RZ2 - висота нерівностей поверхні вала і втулки, RZ не залежить від діаметра деталей, що з’єднуються, а залежить тільки від методу і режиму обробки, тому вплив висоти нерівностей на натяг тим сильніше, чим менше діаметр і більше RZ .

При механічному запресовуванні найбільша міцність з'єднання досягається при малій шорсткості, а при складанні з охолоджуванням або з нагріванням - при великій шорсткості.

Приклад

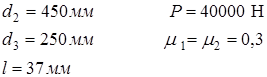

Дано:

Розв'язання:

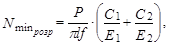

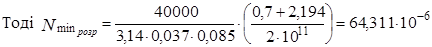

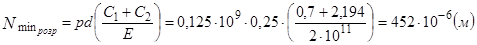

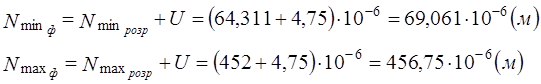

1. Визначимо найменший розрахунковий натяг:

де

2. Визначимо допустимий тиск на контактуючій поверхні втулки і вала.

де σТ – границя текучості сталі, Па.

3. Знайти найбільший розрахунковий натяг, що допускається.

4. Запроваджуємо поправку на зняття нерівностей поверхні деталей.

5. Найбільший і найменший функціональні натяги визначаються за формулами:

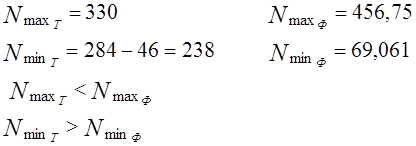

6. Вибираємо стандартну посадку, де табличні натяги:

7.

Отже вимоги виконуються, тому відповідь: Æ250 Н7/u7 – посадка з натягом обрана вірно.

Питання для самоперевірки:

1. За яких умов визначають граничні значення натягів?

2. Як добирають поля допусків після визначення граничних значень натягів?

3. Що таке натяг?

4. Чим характеризується натяг?

5. Що таке граничний натяг і як вони визначаються?

6. Що таке натяг і які умови його утворення?

7. Які групи посадок існують? Для якої мети застосовуються посадки кожної групи ?

8. Як утворюються посадки в системі отвору?

9. Як утворюються посадки в системі вала?

10. Яка з систем посадок є переважною і чому?

11. Як розташовано поле допуску основного отвору в системі отвору?

12. Як розташовано поле допуску основного вала в системі вала?

13. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з'єднань?

Лекція №8

Крива Гауса

При розрахунку ймовірності зазорів і натягів приймають, що розподіл відхилень вала і отвору при обробці підкоряється закону нормального розподілу (кривою Гауса). Нехай х – випадкова величина (зазор S або натяг N), у – щільність ймовірності випадкової величини, σs – середнє квадратичне відхилення х.

За законом Гауса:

Рис. 1 Крива Гауса

Якщо IT – допуск посадки, то площу, укладену між кривою й віссю X приймають за 1 або за 100%.

Її можна виразити через інтеграл:

,

,  , dx=σdz

, dx=σdz

Беремо половину площі:

- певний інтеграл функції Лапласа.

- певний інтеграл функції Лапласа.

Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

f(3)~0,4987≈0,5

2f(3)≈1=100%

ВИСНОВОК: для похибок, які підкоряються закону Гауса, за зону розсіювання дійсних розмірів, що дорівнює допуску на виготовлення деталей, приймається зона +, -3σ або 6σ. Імовірність цього близька до 100%. Вихід за зону розсіювання становить усього 0.27%.

Таблиця 1

| Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) |

| 0,00 | 0,000 | 0,42 | 0,1628 | 0,84 | 0,2995 | 1,26 | 0,3962 | 1,70 | 0,4554 | 2,28 | 0,4887 |

| 0,01 | 0,0040 | 0,43 | 0,1664 | 0,85 | 0,3023 | 1,27 | 0,3980 | 1,71 | 0,4561 | 2,30 | 0,4993 |

| 0,02 | 0,0080 | 0,44 | 0,1700 | 0,86 | 0,3051 | 1,28 | 0,3997 | 1,72 | 0,4573 | 2,32 | 0,4898 |

| 0,03 | 0,0120 | 0,45 | 0,1736 | 0,87 | 0,3078 | 1,29 | 0,4015 | 1,73 | 0,4582 | 2,34 | 0,4904 |

| 0,04 | 0,0160 | 0,46 | 0,1772 | 0,88 | 0,3106 | 1,30 | 0,4032 | 1,74 | 0,4591 | 2,36 | 0,4909 |

| 0,05 | 0,0199 | 0,47 | 0,1808 | 0,89 | 0,3133 | 1,31 | 0,4049 | 1,75 | 0,4599 | 2,38 | 0,4913 |

| 0,06 | 0,0239 | 0,48 | 0,1844 | 0,90 | 0,3159 | 1,32 | 0,4066 | 1,76 | 0,4608 | 2,40 | 0,4918 |

| 0,07 | 0,0279 | 0,49 | 0,1879 | 0,91 | 0,3186 | 1,33 | 0,4082 | 1,77 | 0,4616 | 2,42 | 0,4922 |

| 0,08 | 0,0319 | 0,50 | 0,1915 | 0,92 | 0,3212 | 1,34 | 0,4099 | 1,78 | 0,4625 | 2,44 | 0,4927 |

| 0,09 | 0,0359 | 0,51 | 0,1950 | 0,93 | 0,3238 | 1,35 | 0,4115 | 1,79 | 0,4633 | 2,46 | 0,4931 |

| 0,10 | 0,0398 | 0,52 | 0,1985 | 0,94 | 0,3264 | 1,36 | 0,4131 | 1,80 | 0,4641 | 2,48 | 0,4934 |

| 0,11 | 0,0438 | 0,53 | 0,2019 | 0,95 | 0,3289 | 1,37 | 0,4147 | 1,81 | 0,4649 | 2,50 | 0,4938 |

| 0,12 | 0,0478 | 0,54 | 0,2054 | 0,96 | 0,3315 | 1,38 | 0,4162 | 1,82 | 0,4656 | 2,52 | 0,4941 |

| 0,13 | 0,0517 | 0,55 | 0,2088 | 0,97 | 0,3340 | 1,39 | 0,4177 | 1,83 | 0,4664 | 2,54 | 0,4945 |

| 0,14 | 0,0557 | 0,56 | 0,2123 | 0,98 | 0,3365 | 1,40 | 0,4192 | 1,84 | 0,4671 | 2,56 | 0,4948 |

| 0,15 | 0,0596 | 0,57 | 0,2157 | 0,99 | 0,3389 | 1,41 | 0,4207 | 1,85 | 0,4678 | 2,58 | 0,4951 |

| 0,16 | 0,0636 | 0,58 | 0,2190 | 1,00 | 0,3413 | 1,42 | 0,4222 | 1,86 | 0,4686 | 2,60 | 0,4953 |

| 0,17 | 0,0675 | 0,59 | 0,2224 | 1,01 | 0,3438 | 1,43 | 0,4236 | 1,87 | 0,4693 | 2,62 | 0,4956 |

| 0,18 | 0,0714 | 0,60 | 0,2257 | 1,02 | 0,3461 | 1,44 | 0,4251 | 1,88 | 0,4699 | 2,64 | 0,4959 |

| 0,19 | 0,0753 | 0,61 | 0,2291 | 1,03 | 0,3485 | 1,45 | 0,4265 | 1,89 | 0,4706 | 2,66 | 0,4961 |

| 0,20 | 0,0793 | 0,62 | 0,2324 | 1,04 | 0,3508 | 1,46 | 0,4279 | 1,90 | 0,4713 | 2,68 | 0,4963 |

| 0,21 | 0,0832 | 0,63 | 0,2357 | 1,05 | 0,3531 | 1,47 | 0,4292 | 1,91 | 0,4719 | 2,70 | 0,4965 |

| 0,22 | 0,0871 | 0,64 | 0,2389 | 1,06 | 0,3554 | 1,48 | 0,4306 | 1,92 | 0,4726 | 2,72 | 0,4967 |

| 0,23 | 0,0910 | 0,65 | 0,2422 | 1,07 | 0,3577 | 1,49 | 0,4319 | 1,93 | 0,4732 | 2,74 | 0,4969 |

| 0,24 | 0,0948 | 0,66 | 0,2454 | 1,08 | 0,3599 | 1,50 | 0,4332 | 1,94 | 0,4738 | 2,76 | 0,4971 |

| 0,25 | 0,0987 | 0,67 | 0,2486 | 1,09 | 0,3621 | 1,51 | 0,4345 | 1,95 | 0,4744 | 2,78 | 0,4973 |

| 0,26 | 0,1026 | 0,68 | 0,2517 | 1,10 | 0,3643 | 1,52 | 0,4357 | 1,96 | 0,4750 | 2,80 | 0,4973 |

| 0,27 | 0,1064 | 0,69 | 0,2549 | 1,11 | 0,3665 | 1,53 | 0,4370 | 1,97 | 0,4756 | 2,82 | 0,4974 |

| 0,28 | 0,1103 | 0,70 | 0,2580 | 1,12 | 0,3686 | 1,54 | 0,4382 | 1,98 | 0,4761 | 2,84 | 0,4976 |

| 0,29 | 0,1141 | 0,71 | 0,2611 | 1,13 | 0,3708 | 1,55 | 0,4394 | 1,99 | 0,4767 | 2,86 | 0,4977 |

| 0,30 | 0,1179 | 0,72 | 0,2642 | 1,14 | 0,3729 | 1,56 | 0,4406 | 2,00 | 0,4772 | 2,88 | 0,4979 |

| 0,31 | 0,1217 | 0,73 | 0,2673 | 1,15 | 0,3794 | 1,57 | 0,4418 | 2,02 | 0,4783 | 2,90 | 0,4980 |

| 0,32 | 0,1255 | 0,74 | 0,2703 | 1,16 | 0,3770 | 1,58 | 0,4429 | 2,04 | 0,4793 | 2,92 | 0,4981 |

| 0,33 | 0,1293 | 0,75 | 0,2734 | 1,17 | 0,3790 | 1,59 | 0,4441 | 2,06 | 0,4803 | 2,94 | 0,4982 |

| 0,34 | 0,1331 | 0,76 | 0,2764 | 1,18 | 0,3810 | 1,60 | 0,4452 | 2,08 | 0,4812 | 2,96 | 0,4985 |

| 0,35 | 0,1368 | 0,77 | 0,2794 | 1,19 | 0,3830 | 1,61 | 0,4463 | 2,10 | 0,4821 | 2,98 | 0,4985 |

| 0,36 | 0,1406 | 0,78 | 0,2823 | 1,20 | 0,3849 | 1,62 | 0,4474 | 2,12 | 0,4830 | 3,00 | 0,49865 |

| 0,37 | 0,1443 | 0,79 | 0,2852 | 1,21 | 0,3869 | 1,63 | 0,4484 | 2,14 | 0,4838 | 3,20 | 0,49931 |

| 0,38 | 0,1480 | 0,80 | 0,2881 | 1,22 | 0,3888 | 1,64 | 0,4495 | 2,16 | 0,4846 | 3,40 | 0,49966 |

| 0,39 | 0,1517 | 0,81 | 0,2910 | 1,23 | 0,309 | 1,65 | 0,4505 | 2,18 | 0,4854 | 3,60 | 0,499841 |

| 0,40 | 0,1554 | 0,82 | 0,2939 | 1,24 | 0,3925 | 1,66 | 0,4515 | 2,20 | 0,4861 | 3,80 | 0,499928 |

| 0,41 | 0,1591 | 0,83 | 0,2967 | 1,25 | 0,3944 | 1,67 | 0,4525 | 2,22 | 0,4868 | 4,00 | 0,499968 |

| 1,68 | 0,4535 | 2,24 | 0,4875 | 4,50 | 0,499997 | ||||||

| 1,69 | 0,4545 | 2,26 | 0,4881 | 5,00 | 0,499997 |

Приклад розрахунку

Початкові дані: з’єднання Ø 160 H5/js4 – це перехідна посадка.

1. Визначити граничні відхилення деталей:

Ø160H5: ES = +18; EI = 0

Ø160js4: es = +6; ei = -6

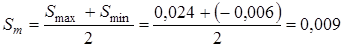

2. Визначити Smin , Smax , TД , Тd :

Smax = ES –ei = 0,018 – (- 0,006) = 0,024

Smin = EJ – es = 0 – 0,006 = -0,006

Nmax = 0,006

TД = ES – EI = 0,018 – 0 = 0,018

Тd = es – ei = 0,006 – (-0,006) = 0,012

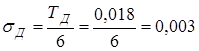

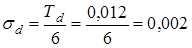

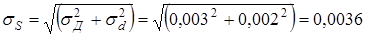

3. Визначити σд, σd, σS:

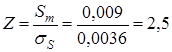

4. Знайти Z:

5. За значенням Z визначити функцію Ф(Z) з таблиці 1.

Ф(Z=2,5) = 0,4938

6. Розрахувати ймовірність і відсоток зазорів в з’єднанні:

7.

P(S) = 0,5 + 0,4938 = 0,9938

P(S) = 0,9938·100% = 99,38%

8. Визначити ймовірність і відсоток натягу:

P(N) = 0,5 – 0,4938 = 0,0062

P(N) = 0,0062·100% = 0,62%

8. Визначити найбільші ймовірні зазори та натяги для зображення на рис. 1.

Spmax = 3σS + Sm = 3·0,0036 + 0,009 = 0,0198

Npmax = 3σS – Sm = 3·0,0036 – 0,009 = 0,0018

Питання для самоперевірки:

9. Що таке посадка?

10. Чим характеризується посадка?

11. Що таке зазор і які умови його утворення?

12. Що таке натяг і які умови його утворення?

13. Які групи посадок існують? Для яких цілей застосовуються посадки кожної групи?

14. Як утворюються посадки в системі отвору?

15. Як утворюються посадки в системі вала?

16. Яка з систем посадок є переважною і чому?

17. Як розташовано поле допуску основного отвору в системі отвору?

18. Як розташовано поле допуску основного вала в системі вала?

19. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з’єднань?

20. Де застосовують змішані з’єднання, як їх добирають?

21. Як добирають і розраховують поля допусків розмірів робочих поверхонь деталей для змішаних з’єднань?

Лекція №9

Тема: Підшипники кочення

Лекція №10

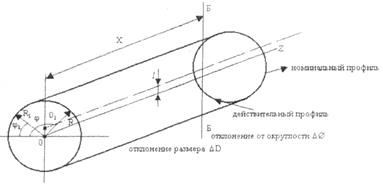

Основні положення

При аналізі точності геометричних параметрів деталей розрізняють такі поверхні:

1. Номінальні (ідеальні);

2. Реальні (дійсні).

Аналогічно варто розрізняти номінальний і реальний профіль, номінальне і реальне розташування поверхні (профілю). Номінальне визначається номінальними лінійними і умовними розмірами, а реальне – дійсними.

Внаслідок відхилень дійсної форми від номінальної один розмір у різних перетинах деталі може бути різним.

Розміри в поперечному перерізі можна визначити змінним радіусом R, відлічуваним від геометричного центра номінального перетину. Цей радіус називають поточним розміром, тобто розміром, що залежить від положення осьової координати X (Б-Б) і кутової координати φ точки, що лежить на вимірюваній поверхні (φ - кутова координата радіуса R1).

φ - полярний кут. Контур поперечного перерізу задовольняє умові замкнутості, тобто f (φ) = f (φ+ 2π) (виходить, функція має період 2Т).

Для аналізу відхилень профілю контур перетину дійсної поверхні можна характеризувати сукупністю гармонійних складових із різними частотами.

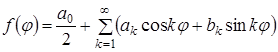

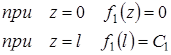

Для аналітичного зображення дійсного профілю (контуру перетину) поверхні використають розкладання функції погрішностей f(φ) у ряд Фур'є.

Відхилення ΔR січного розміру R (при обраному значенні Х) від номінального (постійного) розміру R0, можна виразити залежністю:

ΔR=R-R0=f(φ)

Розглядаючи відхилення ΔR радіуса-вектора в полярній системі координат як функцію полярного кута φ, можна представити відхилення контуру поперечного переріза деталі у вигляді ряду Фур'є:

,

,

де  - нульовий член розкладання

- нульовий член розкладання

ак, bк - коефіцієнти ряду Фур'є коливань гармоніки.

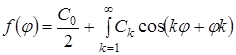

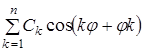

К - порядковий номер. Ряд Фур'є можна представити також у вигляді:

,

,

де Ск - амплітуда коливань гармоніки.

φk - початкова фаза.

Функція f(φ) визначається сукупністю величин Ск, (спектра амплітуд) і φk (спектра фаз).

Далі використаємо ряд з обмеженим числом членів, тобто тригонометричний поліном:

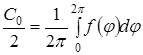

Відповідно до теорії Фур'є, нульовий член розкладання в загальному випадку є середнім значенням f(φ) за період 2π :

, тобто

, тобто  -є постійна, складова відхилення поточного розміру.

-є постійна, складова відхилення поточного розміру.

1-й член розкладання С1cos(φ + φ1), виражає розбіжність центра обертання О с геометричним центром перетину О (ексцентриситет), тобто відхилення розташування поверхні. Тут С1, φ1 - амплітуда й фаза. Члени ряду, починаючи із 2-го і до К = р утворять спектр відхилень форми деталі в поперечному перерізі.

При цьому 2-й член ряду  - виражає овальність, 3-й

- виражає овальність, 3-й  - огранювання із 3-х верховим профілем. Наступні члени ряду, що мають номер К > р, виражають хвилястість, при досить великій кількості членів ряду одержуємо високочастотні складові, що виражають шорсткість поверхні.

- огранювання із 3-х верховим профілем. Наступні члени ряду, що мають номер К > р, виражають хвилястість, при досить великій кількості членів ряду одержуємо високочастотні складові, що виражають шорсткість поверхні.

Аналогічно можна представити відхилення контуру циліндричної поверхні в поздовжньому перерізі, але умова замкнутості контуру в цьому випадку не виконується, де z- змінна, що відлічується уздовж осі циліндра.

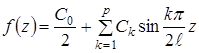

Уявивши циліндричну систему координат R, φ , Z і умовно прийнявши, що період Т=2Т, представимо відхилення контуру в поздовжньому перерізі f(z) у вигляді тригонометричного полінома:

,

,

де 0≤z≤ℓ

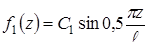

при К= 1

;

;  ,

,

де К- порядковий номер члена.

Перший член розкладання характеризує нахил утворюючого циліндра (конусоподібність).

Другий характеризує опуклість контуру в поздовжньому перерізі. Цей же 2-й - при наявності зсуву фази виражає сідлоподібність тощо.

Прилягаюча пряма

Реальний профіль

Реальний профіль

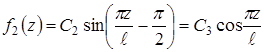

Відхилення від прямоліній-ності (непрямолінійність). Найбільша відстань від точок реального профілю до прилягаючої прямої в межах нормованої ділянки

Допуск прямолінійності поверхні А 0,01 мм

Приватними видами відхилення від прямолінійності й площинності є увігнутість і опуклість (табл. 2).

Таблиця 2

Приватні види відхилення від прямолінійності й площинності - опуклість й увігнутість

| Зображення відхилення | Визначення | Нанесення допусків на кресленні |

| Відхилення від площинності (прямолінійності), при якому видалення точок реальної поверхні (реального профілю) від прилягаючої площини (прямій) зменшується від країв до середини |  Допуск площинності

поверхні А 0,004 мм,

опуклість не допускається

Допуск площинності

поверхні А 0,004 мм,

опуклість не допускається

|

| Відхилення від площинності (прямолінійності), при якому видалення точок реальної поверхні (реального профілю) від прилягаючої площини (прямій) збільшується від країв до середини |  Допуск площинності

поверхні А 001 мм,

увігнутість не допускається

Допуск площинності

поверхні А 001 мм,

увігнутість не допускається

|

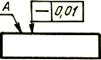

Відхилення форми деталі, що має вид циліндра, характеризуються відхиленням від циліндричності, під якою розуміються відхилення поверхні деталі від ідеального циліндра. Щоб можна було виконувати виміру безпосередньо на виробництві, нормуються два види відхилень: відхилення профілю в поперечному й поздовжньому перерізах.

Таблиця 3

Приватні види відхилень форми циліндричних поверхонь

| Найменування відхилення | Визначення |

| Відхилення від круглості | |

Овальність

| Реальний профіль являє собою овальну фігуру, найбільший і найменший діаметри якої вказують на овальність |

Огранювання

| Реальний профіль являє собою багатогранну фігуру |

Лекція №11

Основні положення

Реальні поверхні, отримані обробкою на металорізальних верстатах (результат вібрації при обробці) або іншим шляхом, зображені рядом виступів і западин різної висоти й форми й порівняно малих розмірів за висотою і шагом.

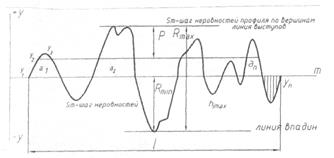

Ці виступи й западини утворюють нерівності поверхні (мікронерівності). Під шорсткістю поверхні розуміється сукупність мікронерівностей з відносно малими шагами.

Шорсткість поверхні оцінюється по нерівностях профілю, отриманого шляхом перетину поверхні площиною і розглядають у межах обмеженої ділянки, довжина якого називається базовою довжиною.

Параметри, що визначають мікрогеометрію поверхні за ДСТ 2789-73:

Рис. 1 Схема шорсткості поверхні

1- базова довжина (реальна ділянка поверхні, на якій встановлюються параметри);

m - базова лінія, середня лінія.

Любий різальний інструмент - різець, фреза, абразивне коло або абразивна паста - залишає на обробленій поверхні мікроскопічні нерівності - шорсткості. Незважаючи на них, здавалося б, малу величину, вони дуже впливають на експлуатаційні якості машин. По висоті шорсткості судять про чистоту поверхні: чим вона менше, тим поверхня більш чиста. Шорсткості, що залишилися після обробки, заважають щільному зіткненню деталей у з’єднанні. Зіткнення відбувається по вершинах виступів, і дивлячись по тому, як багато точок дотику мають деталі, можна судити про величину так названої контактної поверхні, що завжди менше номінальної. Навіть після тонкого шліфування вона в два-три рази менше номінальної, а при звичайній чистовій обробці різцем дійсна площа торкання складає менш 20 % номінальної.

Від величини шорсткості залежить знос деталей машин, витрата енергії на подолання сил тертя (до 25 % у токарському верстаті), міцність посадок з натягом, опір корозії і навіть міцність деталей. При запресовуванні шорсткості на поверхнях, що з'єднуються, мнучи, зменшують величину натягу, що приводить до зниження міцності з'єднань з натягом. Деталі, оброблені різцем, під дією змінних навантажень руйнуються в два рази швидше, ніж поліровані.

При визначенні необхідної чистоти обробки необхідно враховувати призначення і умови роботи машини в цілому, навантаження, що діють на кожну деталь машини, необхідну посадку, точність обробки тощо. Задача призначення необхідної чистоти поверхні покладена на конструктора.

Контроль і вимірювання шорсткості поверхні

Усі стандартні параметри шорсткості визначаються за профілем поверхні.

Отже, основним є профільний метод оцінки шорсткості, що прийнятий в усім світі (профілометр).

Однак деталі машин контактують один з одним по поверхні і, отже, було б більш правильно оцінювати шорсткість за поверхнею, а не за профілем. Теорія такого методу дуже складна, і в даний час її тільки починають розробляти.

До методу оцінки шорсткості за поверхнею відноситься суб'єктивний метод оцінки шорсткості поверхонь деталей порівнянням зі зразками.

На робочому місці не завжди зручно користуватися існуючими приладами для виміру, тому широко розповсюджений метод контролю шорсткості порівнянням виробу з атестованою деталлю зі стандартним зразком шорсткості. Сутність методу полягає в тому, що візуально або дотиком за допомогою лупи або спеціального мікроскопа порівняння поверхня деталі порівнюється з поверхнею стандартного зразка. При контролі за допомогою мікроскопа порівняння в поле зору мікроскопа одночасно спостерігаються контрольована поверхня і поверхня стандартного зразка при однаковому збільшенні і освітленості.

Лекція №12

Лекція №13

Основні положення

Залежно від призначення і виконання функцій різі поділяють на кінематичні, кріпильні, трубні тощо. Вони широко застосовуються у машинобудуванні. А за формою поверхонь, на яких нанесена різь, вона поділяється на метричну, упорну, дюймову, трапецеїдальну тощо. Нарізні з’єднання мають чимало параметрів, до точності яких ставлять вимоги. Для кріпильних нарізних з’єднань вимоги до точності параметрів значно нижче, однак високі вимоги до їх міцності. Для кінематичних нарізних з’єднань, призначених для переміщення робочих органів і механізмів обробних верстатів, високі вимоги висувають як до точності параметрів, так і до їх міцності.

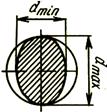

Розглянемо лише метричні нарізні з’єднання, до параметрів яких належать великий, середній та малий діаметри, шаг, кут профілю різі та ін.

Терміни й визначення

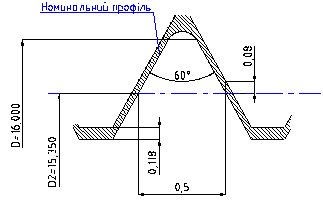

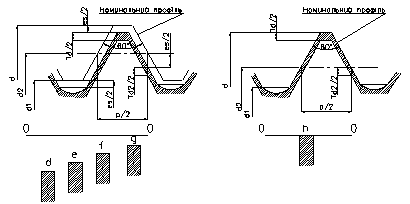

На профілю метричної різі (рис. 1) зазначені всі основні параметри.

Будь-який вид різі характеризується профілем, діаметрами, кроком, ходом та іншими параметрами.

Вісь різі - це лінія, відносно якої утворено гвинтову поверхню різі.

Профілем різі є профіль виступу та канавки у площині, яка проходить через вісь.

Основний профіль різі - це спільний для зовнішньої та внутрішньої різей профіль, який обумовлюється номінальними розмірами його лінійних та кутових елементів і є основою для визначення номінального профілю різі.

Вершина різі являє собою частину гвинтової поверхні, яка з'єднує суміжні сторони різі по верху її виступу.

Зовнішній діаметр різі (D, d) - це діаметр умовного прямого колового циліндра, описаного навколо вершин зовнішньої або западин внутрішньої різі: D - зовнішній діаметр внутрішньої різі (гайка); d - зовнішній діаметр зовнішньої різі (болт).

Внутрішнім діаметром різі (d1, D1) є діаметр умовного прямого колового циліндра, вписаного в западини зовнішньої або вершини внутрішньої різі: d1 - внутрішній діаметр болта; D1 - внутрішній діаметр гайки.

Середній діаметр різі (d2, D2) - це діаметр умовного циліндра, вісь якого збігається з віссю різі і кожна твірна якого перетинає профіль різі так, що її відрізки, утворені при перетині з канавкою, дорівнюють половині номінального кроку різі.

Номінальний діаметр умовно характеризує розміри різі і використовується при її позначенні.

Крок різі Р являє собою відстань по лінії, яка паралельна осі різі, між двома відповідними точками двох сусідніх витків.

Кут профілю різі α – кут між суміжними бічними сторонами профілю різі у площині осьового перерізу.

Вихідним трикутником різі є трикутник, вершини якого утворюються точками перетину подовження бічних сторін основного профілю різі.

Висота вихідного трикутника Н - це відстань між його вершиною й основою в напрямку, перпендикулярному до осі різі.

Метрична різь (рис. 1) характеризується кутом профілю α = 60°. Найбільш поширені метричні різі з діаметрами від 1 до 600 мм. Основною особливістю профілю метричної різі є те, що його вершини зрізані по внутрішньому діаметру гайки на відстані Н/4, а по зовнішньому діаметру болта - на відстані Н/8 від вершини теоретичного профілю.

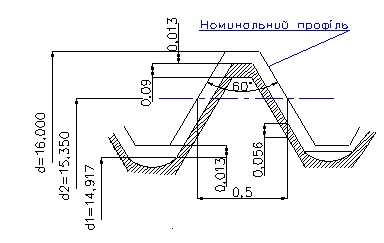

Рис. 1 Метрична різь

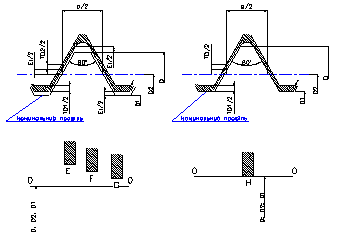

Рис. 2 Положення полів допусків внутрішньої різі

Рис. 3 Положення полів допусків зовнішньої різі

Кріпильна метрична різь застосовується при роз’ємному з’єднанні запчастин машин. Головне її призначення – забезпечення міцності з’єднань та збереження щільності стику у процесі тривалої експлуатації.

Приклад

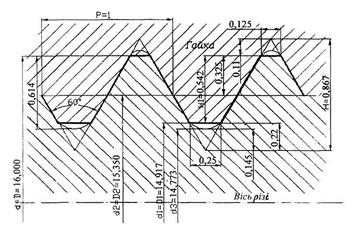

Дано: М16х1-6Н/6g - метрична різь з зазором (для з’єднання H/h – риc. 4, 7).

1. Беремо з ДСТ 24705-81 параметри:

Р=1 мм

D=d=16,000 мм

D1=d1=14,917 мм

D2=d2=15,917 мм

D3=d3=14,773 мм

2. Знаходимо висоту теоретичного трикутника та вказуємо основні параметри (рис. 4):

Рис. 4 Метрична різь М16х1-6Н/6g

3. З ДСТ 16093-81 знаходимо граничні відхилення:

(6g)d: es=-26 мкм(7g)D: EI=0

ei=-206 мкмD2: EI=0

d2: es=-26 мкм ES=160 мкм

ei=-138 мкмD1: EI=0

d1=es=-26 мкм ES=236 мкм

4. Допуски розмірів отвору і вала відповідають формулам:

TD=ES-EI

Td=es-ei

Тобто:

TD2=160 мкм =0,16 мм

TD1=236 мкм =0,236 мм

Td2= -26+138=112 мкм = 0,112 мм

Td=-26+206=180 мкм =0,18 мм.

Знайдені допуски розмірів вказуємо на рис. 2, 3.

Нарізні калібри

Нарізні пробки ПР для контролю гайок і нарізні кільця для контролю болтів є прототипами деталей, що з’єднують. Прийняті по них нарізні деталі забезпечують повну взаємозамінність.

Вгвинчування пробки ПР у гайку показує, що середній діаметр не виходить за встановлений найменший граничний розмір, наявні помилки шагу і кута профілю різі гайки компенсовані відповідним підвищенням середнього діаметра, D1>d (зовнішній діаметр гайки не менше зовнішнього діаметра болта). Отже, прохідна пробка контролює наведений середній діаметр D2 - це значення середнього діаметра різьблення, збільшене для болта і зменшено для гайки на сумарну діаметральну компенсацію відхилень шагу і кута нахилу бічної сторони профілю, тобто:

а для гайки:

Якщо прохідна пробка НЕ не вгвинчується, то це означає, що середній діаметр гайки не перебільшує встановленого найбільшого граничного розміру. Для зниження впливу помилок шагу і кута профілю на результати контролю непрохідні калібри мають невелике число витків (2,5-3) і малу вимірювальну довжину сторін профілю із притупленням по зовнішньому діаметру, та канавку по внутрішньому діаметру.

Такий профіль різі НЕ пробки пристосований до перевірки тільки середнього діаметра і називається вкороченим. Пробка НЕ, як правило, не повинна вгвинчуватися в гайку, але при нормальній довжині різі допускається вгвинчування до 2-х обертів з одного торця деталі або в сумі з 2-х сторін. Робочими калібрами для перевірки болтів є нарізні ПР і НЕ кільця, а також нарізні скоби.

Для контролю самих робочих калібрів передбачені контрольні калібри у вигляді нарізних пробок, які позначаються:

1)КПР-ПР і КПР-НЕ

2)У-ПР і У-НЕ

3)К-И і КИ-НЕ

4)КНЕ-ПР і КНЕ-НЕ

1)Тверді робочі ПР кільця перевіряють контркалібрами - прохідною пробкою, що повинна згвинчуватися - КПР-ПР і непрохідною пробкою, що не повинна згвинчується - КПР-НЕ.

2)Регульовані робочі нарізні кільця встановлюють по контркалібрам у вигляді настановних пробок: У-ПР - для прохідного нарізного кільця, У-НЕ - для непрохідного кільця.

3)Зношування робочих кілець і скоб перевіряють контркалібрами:

К-И – прохідних;

КИ-НЕ - непрохідних

4)Тверді робочі непрохідні кільця перевіряють контркалібрами - прохідною пробкою КНЕ-ПР і непрохідною КНЕ-НЕ.

5) Регульовані робочі скоби перевіряють тільки прохідними пробками КПР-ПР і КНЕ-ПР.

ГОСТ 160ФЗ—SI

Дані положення відповідають ДСТ 24705-81 (рис. 5, 6)

Рис. 5 Положення полів допусків зовнішньої різі з основними відхиленнями d, e, f, g з основним відхиленням h

Рис. 6 Положення полів допусків внутрішньої різі з основними відхиленнями E, F, G з основним відхиленням H

Питання для самоперевірки:

1. Назвіть основні параметри різі

2. У чому складається призначення нарізних з’єднань?

3. Які величини входять у зведений середній діаметр?

4. Які ступені точності встановлені для середнього та поверхневого діаметрів поверхневої різі?

5. Яке визначення внутрішньої та поверхневої різі?

Лекція №14

Поняття фізичних величин

Фізичні величини та показники якості - не тотожні між собою. За допомогою перших описують властивості, які в сукупності зумовлюють якість продукції. Фізичні величини відображають об'єктивні властивості природи, а показники якості - суспільну потребу за певних умов. Наприклад, маса - фізична величина, а маса виробу - показник його транспортабельності; швидкість - фізична величина, а експлуатаційна швидкість автомобіля чи літака - показники їх призначення; освітленість - фізична величина, а освітленість робочого місця - ергономічний показник якості продукції.

Лекція №1

Тема: Вступна лекція

Вступ

“Взаємозамінність, стандартизація та технічні вимірювання” (ВС та ТВ) є дисципліною, в якій вивчають здатність будь-якого виробу рівноцінно замінювати інший виріб, так як вони повинні відповідати вимогам креслень, технічним вимогам чи стандартам, в яких наведені марка та стан матеріалу виробу (заготовки, деталі) форма та розміри, якість поверхонь тощо. Важливе місце в ВС та ТВ займає розгляд взаємозамінності гладких циліндричних рухомих, нерухомих і змішаних з’єднань, різьбових з’єднань, відхилень допусків форми поверхонь виробів та їх взаємного розміщення.

“Взаємозамінність, стандартизація та технічні вимірювання” – дає студентам знання про сучасні прогресивні технології, та знайомить їх з перспективами розвитку й вдосконалення технологічних методів обробки матеріалів та спеціальних засобів контролю, вимірювання розмірів і якості поверхонь виробів, що гарантуватиме високу якість продукції.

Визначення взаємозамінності

Взаємозамінністю виробів (машин, приладів, механізмів, деталей) чи інших видів продукції (сировини, матеріалів), напівфабрикатів називають їхню властивість рівноцінно заміняти при використанні кожної з безлічі екземплярів виробів, їхніх чи частин іншої продукції іншим однотипним екземпляром.

Найбільше широко використовують повну взаємозамінність, що забезпечує можливість зборки (чи заміни при ремонті) будь-яких незалежно виготовлених із заданою точністю однотипних деталей у складальні одиниці, а останніх - у вироби при дотриманні пропонованих до них технічних вимог по всіх параметрах якості.

Взаємозамінними можуть бути деталі, складальні одиниці і вироби в цілому. У першу чергу такими повинні бути деталі і складальні одиниці, від яких залежить надійність і інші експлуатаційні показники виробів (ця вимога, природно, поширюється і на запасні частини).

Повна взаємозамінність можлива тільки коли розміри, форма, механічні, електричні й інші якісні і кількісні характеристики деталей і складальних одиниць після виготовлення знаходяться в заданих межах і зібрані вироби задовольняють технічним вимогам.

При повній взаємозамінності спрощується процес складання, а також ремонт виробів, тому що будь-яка зношена чи поламана деталь чи складальна одиниця може бути замінена новою (запасною).

Повну взаємозамінність економічно доцільно застосовувати для деталей, виготовлених з допусками квалітетів не вище 6.

Іноді для задоволення експлуатаційних вимог необхідно виготовляти деталі і складальні одиниці з економічно не прийнятими чи технологічно важко виконуючими допусками.

У цьому випадку для одержання необхідної точності складання застосовують груповий підбор деталей (селективне складання), регулювання положення деяких частин виробів, прогин і інші технологічні заходи. Таку взаємозамінність називають неповною (обмеженою).

Розрізняють взаємозамінність зовнішню і внутрішню. Зовнішня взаємозамінність - це взаємозамінність покупних виробів за експлуатаційними показниками, а також за розмірами і формою приєднувальних поверхонь.

Наприклад, в електродвигунах зовнішню взаємозамінність забезпечують за частотою обертання вала і потужністю, а також за розмірами приєднувальних поверхонь, у підшипниках кочення - за зовнішнім діаметром, діаметром зовнішнього кільця і внутрішнім, діаметром внутрішнього кільця і їхньою шириною.

Внутрішня взаємозамінність поширюється на деталь, складальні одиниці і механізми, що входять у вироби. Наприклад, кулькові підшипники мають повну зовнішню взаємозамінність, оскільки за своїм призначенням і монтажними розмірами взаємозамінні, але разом з тим окремі їхні частини (внутрішні і зовнішні кільця, кульки) не взаємозамінні між собою, оскільки подаються на складання і конвеєр тільки селективно підібраними комплектами, тобто не мають внутрішньої взаємозамінності (окремі частини кулькового чи роликового підшипників не взаємозамінні).

Рівень взаємозамінності виробництва характеризується коефіцієнтом взаємозамінності (Кз).

Ступінь наближення Кз до 1 - є об'єктивним показником механічного рівня виробництва.

Взаємозамінність в металообробній промисловості вперше у світі була здійснена в 1761 році на Тульському, а потім на Іжевському заводах при масовому виготовленні рушниць.

Види та категорії стандартів

Стандарт – документ, що містить правила для загального й багаторазового застосування, загальні принципи або характеристики, які стосуються діяльності чи її результатів, з метою досягнення оптимального ступеня впорядкованості у певній галузі, розроблений у встановленому порядку на основі консенсусу.

Міжнародний та регіональний стандарти – стандарти, затверджені відповідним та регіональним органами стандартизації.

Національні стандарти – державні стандарти України, запроваджені центральним органом виконавчої влади у сфері стандартизації та доступні для широкого кола користувачів.

Системою допусків та посадок називаються закономірно побудована сукупність допусків і посадок.

Історичні довідки:

1919-1929 – використовували стандарт (усього 4 класи точності);

1935р. – ІSО (міжнародний стандарт);

1977р. – ЕСДП СЕВ – єдина система допусків та посадок країн економічної взаємодопомоги (загальний діапазон номінальних розмірів, охоплених системою – 40000 мм).

Державна система стандартизації (ДСС) в Україні регламентована в основних стандартах:

ДСТУ 1.0-93 ДСС. Основні положення;

ДСТУ 1.2-93 ДСС. Порядок розроблення державних (національних) стандартів;

ДСТУ 1.3-93 ДСС. Порядок розроблення, побудови, викладу, оформлення, узгодження, затвердження, позначення та реєстрації ТB тощо.

Питання для самоперевірки:

1. Що таке стандарт і стандартизація?

2. Об’єкти стандартизації.

3. Які види та категорії стандартів Ви знаєте?

4. У чому полягає державна стандартизація України?

5. Перелічіть методи стандартизації.

6. Перелічіть органи та організації державної стандартизації.

7. Які Ви знаєте міжнародні організації з стандартизації?

8. Що таке взаємозамінність і як її забезпечують?

9. Види взаємозамінності.

10. Де використовують повну і неповну взаємозамінність?

11. Наведіть приклади використання повної та неповної взаємозамінності у машинобудуванні.

Лекція №2

Дата: 2019-05-28, просмотров: 344.