Отличительной проблемой при разработке литейной технологии является необходимость системного подхода при проектировании. Невозможно разработать технологию «вообще», современные литейные технологии учитывают множество факторов, таких как индивидуальные свойства металла, формы, стержня и других материалов, конструкцию будущей детали, основные схемы работы технологии и также необходимо учитывать возможности оборудования. Инженер-технолог изначально предполагает образование дефектов различной природы и формы и тогда вся его работа будет направлена на разработку комплекса решений, направленных на предупреждение или минимизацию процессов, вызывающих образование таких дефектов. Если в большинстве случаев сама технологическая схема (положение модели в форме, расположение литниковой системы, места установки прибылей и т.д.) удобопонятна и является однозначной (типовой), то параметры средств управления затвердеванием (размер и объем прибылей, припуски на механическую обработку, литейный напуски и др.) являются неизвестными и их поиск является индивидуальной задачей.

Проверка принятых технологических решений выполняется либо экспериментально, либо путем анализа – компьютерного моделирования процесса формирования металла отливки. Широкая вариация результатов моделирования позволяет определить характерные технологические параметры, такие как: градиент температурных полей, локальные скорости выделения теплоты затвердевания, скорость образования твердой фазы, геометрические размеры тепловых узлов и многие другие параметры.

Настоящая работа направлена на создание альтернативных моделей и методик для системы нового типа, которая в автоматизированном режиме рассчитывает и формирует средства управления затвердеванием, оптимальные для конкретной отливки, при этом учитываются различные технологические условия и факторы. Новый принцип проектирования литейной технологии, заключается в следующем, для литой детали численными методами рассчитываются необходимые количественные параметры для обеспечения заданных условий затвердевания и питания отливки. Затем под эти необходимые условия, методом последовательного добавления и оптимизации подбираются средства управления затвердеванием, которые могут обеспечить оптимальную литейную технологию. Основой парадигмы разрабатываемой системы является принцип того, что отливка подбирает для себя, требуемые средства управления затвердеванием.

Наиболее успешной схемой проектирования литейной технологии является создание в отливке направленного затвердевания. Для обеспечения плотного строения металла требуется создание необходимых температурных условий затвердевания. Для оценки направленности затвердевания, нами был предложен специальный расчетный критерий в виде распределения локального параметра направленности затвердевания G[1/м]. Значения локального параметра направленности затвердевания отражают степень питания элемента отливки, тогда распределение параметра направленности затвердевания является аналогом распределения пористости металла в отливке. Полученные нами ранее экспериментальные взаимосвязи изменения механических свойств литого металла от локального параметра направленности затвердевания G позволили разработать критерий для получения плотного металла отливки, а именно при выполнении условия G>1[1/м] можно достигнуть исключения случая, при котором внутренние области отливки имеют пониженные механические свойства. Тогда распределение локального параметра направленности затвердевания для всего объема отливки рассматривается как критерий получения плотного строения металла отливки. Для организации режима направленного затвердевания в каждом локальном объеме отливки надлежит создать требуемую величину параметра направленности затвердевания.

14.9. Ресурс работы изделия цель проектирования технологии

Ресурс работы литой детали связан с наличием литейных дефектов, состава стали и его микроструктуры. Исследования показали, что такие свойства как предел прочности и предел текучести мало зависят от величины пористости (их снижение имеет место при очень больших размерах дефектов). Пластические свойства: относительное удлинение и сужение и, особенно трещиностойкость, при статических и циклическом нагружении значительно зависят от величины пористости. Сама пористость при испытании является инициатором усталостных трещин, а при дальнейшем их развитии поры или дефекты микроструктуры являются участками, ускоряющими продвижение трещин. Поры небольшого размера (до 0,2 мм ) не снижают сопротивление разрушения и лимитирующим фактором является микроструктура. Поры большего размера являются важным звеном в вопросе распространения усталостной трещины и эти условия определены технологическими параметрами затвердевания.

Установлена взаимосвязь между выбранными видами механических свойств и относительным временным градиентом затвердевания. Эта взаимосвязь необходима, т.к. расчетным путем может быть определен в любой точке отливке временной градиент, который является основой для прогнозирования распределения механических свойств. Анализ затвердевания отливки или ее сечения начинается с расчета температурных полей выполняется методом конечных разностей на ЭВМ. Для этого объем отливки вместе с прибылью описывается набором точек в пространстве с одинаковым шагом по координатам. Точки принадлежащие отливке и форме обозначаются разными символами. Таким образом, входная информация о конфигурации отливки в трехмерном варианте представляет собой набор плоских мозаичных рисунков в координатах X -Y для сечений отливки взятых через определенное расстояние в направлении оси Z.

Обработка массива продолжительности затвердевания далее осуществляется с целью определения в каждом узле относительного временного градиента затвердевания G

G = D tз/Dl tз (14.23)

где D tз - разница во времени затвердевания питающего и питаемого объемов;

Dl - расстояние между питающим и питаемым объемом;

tз - время затвердевания питаемого объема.

Однако, для более наглядного представления о плотности отливки значение временного градиента затвердевания преобразуется в относительное удлинение по формуле:

d = dmax - (0.454+11.08.G-51.47.G2 ) при 0 £G£0.1 1/см

где, dmax - максимальное значение относительного удлинения материала, полученного из пробной планки.

Взаимосвязь градиента затвердевания и коэффициента сопротивления разрушению представляется в виде:

K 1d = K 1d0(0,327+7,66G+29,7G2) при G <0,07 1/см,

где, K 1d0 - максимальное значение критерия сопротивления разрушению материала, полученного из пробной планки.

Hа основании имеющегося поля градиентов строится поле расчетных значений относительного удлинения во всем обьеме отливки. Полученные расчетные значения относительного удлинения в центральном сечении отливки выводятся на печать. При необходимости, информацию о механических свойствах отливки можно получить для любой точки отливки.

Пористость и несовершенства структуры рассматриваются как фактор, снижающий вязко-пластические свойства участков отливки, которые выявляются расчетом. В этом случае конструктору обеспечивается возможность указать участки литой детали с пониженными значениями относительного удлинения или коэффициента интенсивности напряжений в ходе проектирования литой детали.

При расчете ресурса работы литой детали методом конечных элементов конструктор будет иметь возможность задавать дифференциально трещиностойкость каждого малого элемента составляющего конструкцию литой детали.

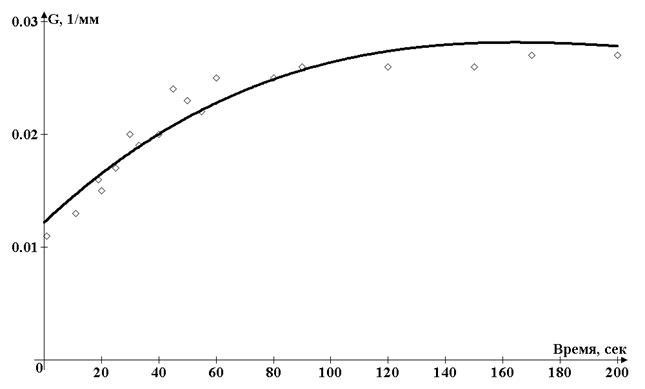

Выбор значений локального параметра направленности затвердевания, обеспечивающих плотное строение металла определялся экспериментальной зависимостью (рис.14.16.), полученной в работах [5-6].

На основании этих положений решена задача распределения средств управления затвердеванием в виде пошаговых вычислений от узла к узлу, где на для каждого питающего узла вычисляется требуемая продолжительность его затвердевания, и подбираются наиболее рациональные средства для его обеспечения. Здесь для реализации питания отливок изготавливаемых методом литья по выплавляемым моделям вместо напуска рассчитывается повышение температуры в стенках формы перед заливкой ее металлом. В этом случае выполняется специальное нагревательное устройство для создания в стенках керамической формы требуемого (расчетного) температурного поля.

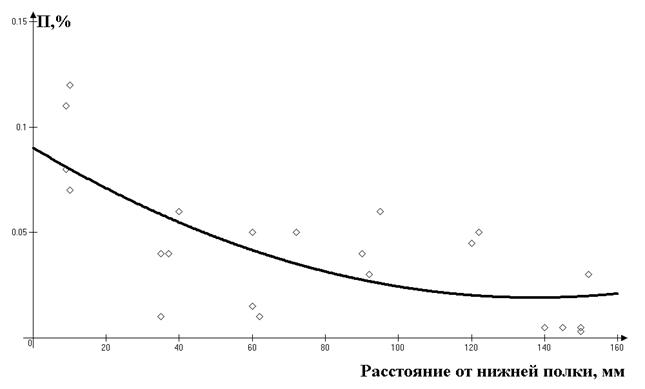

Рентгеновское просвечивание опытной серии отливок[5] показало отсутствие усадочных пустот. Для более полного анализа плотности отливок было исследовано распределение пористости по ее высоте (рис.14.17); значение пористости - П(%) находится в диапазоне 0,05-0,11%. Исследование распределения пористости в отливке, затвердевшей в равномерно нагретой форме с обеспечением одновременного питания снизу и сверху, показало что в этом случае максимум пористости достигал 0,24%. Таким образом, метод литья с предварительно установленным температурным градиентом в стенках форм доказал высокую эффективности с точки зрения управления затвердеванием отливки. При изготовлении этим методом отливок длиной более 300 мм, имеющих небольшую клиновидность, расчетное распределение температур в форме на расстоянии около 300 мм достигает температуры ликвидус сплава и остается постоянным для остальной части отливки.

Для протяженных тонкостенных отливок в практике зафиксировано дополнительное ограничение на скорость затвердевания, которое должно быть не более определенной величины. Это ограничение было определено в виде минимального значения продолжительности затвердевания, соответственно составляет 10 сек., ниже которого для обеспечения плотного строения потребуются более высокие температурные градиенты. Наилучший верхний предел продолжительности затвердевания 100 сек. В этом интервале времени более легко обеспечивается режим направленного затвердевания, формируется более плотное строение металла с повышенными механическими свойствами. Размер прибыли в данном случае не имеет существенного значения, и он не рассчитывается.

Для большинства отливок ответственного назначения, процесс затвердевания сопровождается развитием объемной усадки металла, и при отсутствии надлежащих мер образуются дефекты в виде рыхлости и усадочной пористости, что серьезно влияет на снижение механических свойств. Проектирование прибылей направлено на компенсацию усадки.

Рис.14.16. Экспериментальная зависимость критерия направленности затвердевания от продолжительности затвердевания

Рис.14.17. Распределение пористости по высоте экспериментальной отливки

Примером группы отливок, где важным является получение плотного строения металла, являются литые детали арматуры для нефтегазовой промышленности. Это отливки наиболее сложные для разработки литейной технологи, поскольку имеют протяженную или кольцевую форму, при больших отношениях длины к ширине или толщине стенки. Для данной группы отливок все массивные узлы должны быть питаемыми, и также обеспечено прямое питание стенок отливки при затвердевании.

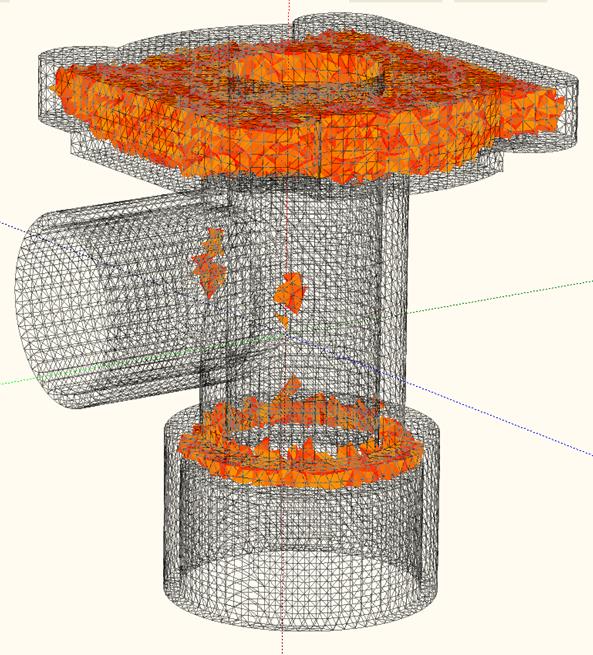

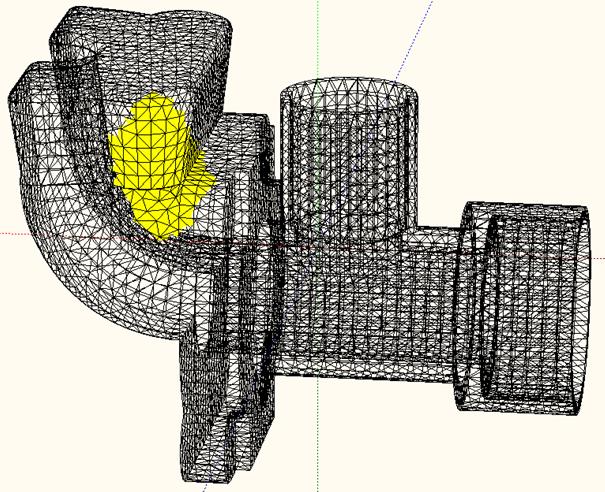

В качестве объекта для исследований был выбран корпус предохранительного клапана, предназначенного для автоматической защиты оборудования от аварийных изменений параметров рабочей среды. На начальном этапе для поиска мест оптимального расположения и формы прибылей отливка корпуса клапана (без литейной технологии) и окружающая ее форма разбивается на конечные элементы, предназначенные для численных методов расчета затвердевания. В результате анализа температурных полей формируется расчетное поле продолжительности затвердевания для металла отливки. Анализируя температурные поля рассматриваемой детали без прибылей, выявляются зоны с наибольшей продолжительностью затвердевания. Для корпуса предохранительного клапана расчетное распределение локального параметра направленности затвердевания представлено на рис.14.18. Отдельные зоны литой детали (на рисунке выделены цветом) имеют пониженные значения параметра направленности затвердевания за счет отсутствия питания. В соответствии с выбранным критерием получения плотного строения металла(G>1[1/м]) около 40% от объема детали не имеет достаточного питания.

Компенсация объемной усадки металла в выявленных зонах невозможна в данных температурных условиях, новые расчетные температурные градиенты позволяют обеспечить направленность затвердевания металла, что в свою очередь будет определять отсутствие дефектов в виде усадочной пористости.

Рис.14.18. Корпус клапана, цветом выделены элементы с пониженным значением локального параметра направленности затвердевания

Для осуществления наилучшего питания необходимо добиться, чтобы жидкий металл подавался в отливку по кратчайшему пути, что обеспечивается использованием прибыли прямого действия. Размер основания прибыли определяется геометрией горизонтальных сечений отливки и объемом термического центра, при этом термический центр выявляется в виде набора элементов имеющих продолжительность затвердевания более 60% от времени полного затвердевания отливки. Такое процентное соотношение для выявления термического центра соответствует моменту затвердевания, когда сформировался дендритный каркас отливки и дальнейшее питание жидким металлом уже затруднительно. Расчет размеров основания прибыли также основывается на модели ее работы, где главным является соотношение продолжительности затвердевания участка отливки и прибыли. Модель теплового действия прибыли построена на создание направленного затвердевания за счет теплового влияния прибыли на термические центры отливки. Установка прибылей на выявленные термические центры определяет область теплового влияния и соответственно, будет усиливать степень направленности затвердевания. В результате расчетов обеспечивается точное перекрытие прибылями наиболее горячих зон, обнаруживаемых в литой детали.

Для обеспечения плотного строения тела отливки после определения мест установки прибылей выполняется анализ поля локального критерия направленности затвердевания, и определяются элементы с его пониженными значениями. Этот анализ является основой для подбора требуемых средств управления затвердеванием. Если величина параметра затвердевания не ниже определенной величины, то исследуемый элемент отливки имеет достаточное питание и, соответственно, плотное строение. Задача системы обеспечить в отливке, в ее каждом элементе, уровень локального параметра направленности затвердевания достаточной величины. Целесообразно определять поле градиентов направленности затвердевания по термической оси отливки. В сложных отливках образуется несколько термических осей, по которым поступает питающий металл из прибылей. Прекращение работы этих питающих каналов вызывает образование пористости в отливке. Анализ величин локального параметра направленности затвердевания, взятого на термической оси, происходит методом перебора по слоям отливки снизу вверх.

Для того, чтобы увеличить объем прибыли система на каждом шаге наращивает дополнительный слой над основанием прибыли или предыдущем слоем. Такое увеличение объема прибыли будем в дальнейшем называть итерацией. Выполнение каждой итерации вызывает изменение температурных полей при затвердевании отливки и соответственно происходит поэтапное перемещение термического центра из отливки в прибыль. Необходимым условием работы прибыли является постоянная подпитка отливки жидким металлом, т.е. организация работы питающих отливку каналов.

При анализе простой отливки проводится сравнение величины осевого параметра направленности затвердевания по слоям снизу вверх. При значениях параметра направленности затвердевания больше критической, назначение каких-либо средств управления затвердеванием не требуется. В случае обнаружения локального параметра затвердевания ниже критической величины, в простейшем случае может быть назначен напуск на этом уровне в виде изменения индекса принадлежности элемента принадлежащего форме, на индекс, принадлежащий металлу. Таким образом, происходит местное увеличение толщины стенки отливки. В следующем по высоте слое, если имеется низкая величина параметра направленности затвердевания, автоматически происходит такое же увеличение толщины стенки отливки. Такой проход, снизу доверху, и назначение местного увеличения толщины отливки, позволяет поэтапно создать режим направленного затвердевания. При каждой итерации на отдельном слое отливки изменяется только один индекс принадлежности элемента к тому или иному материалу участвующему в теплообмене между металлом и формой. Такое изменение теплообмена, в свою очередь вызывает изменение положения расчетных термических осей и градиентов параметра направленности затвердевания.

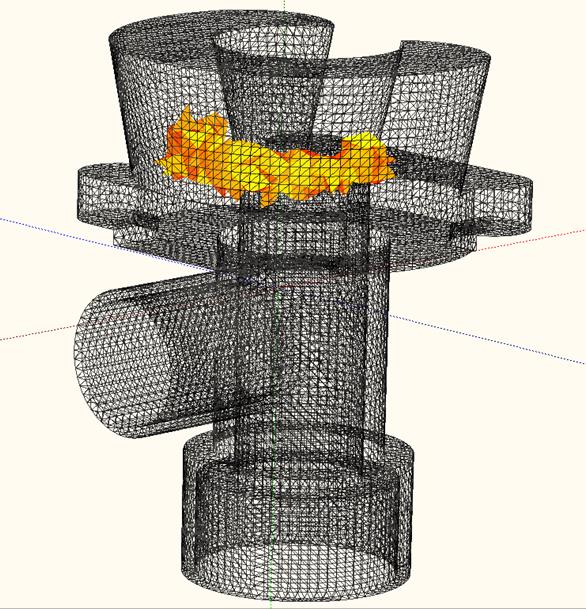

Циклическое выполнение описанных итераций, с промежуточным расчетом температурных полей, поля продолжительности затвердевания и поля локального параметра направленности затвердевания происходит до тех пор, пока в теле отливки все элементы будут иметь необходимый уровень параметра направленности затвердевания. Для отливки корпуса предохранительного клапана, с расчетной прибылью, пониженные значения локального параметра (выделены цветом) направленности затвердевания находятся только уже в объеме прибыли (рис.14.18.), при этом сама литая деталь, в соответствии с выбранным критерием имеет плотное строение металла. Процесс оптимизации литейной технологии может быть закончен в двух случаях, при превышении числа итераций выше допустимого или при выполнении условия сходимости целевых функций и переменных проектирования.

Рис.14.19. Корпус клапана, с установленной прибылью, цветом выделены элементы с пониженным значением локального параметра направленности затвердевания

В нашем случае в качестве целевой функции мы рассматривали распределение значений продолжительности затвердевания и распределение значений локального параметра направленности затвердевания. В качестве ограничения по количеству итераций в системе предусмотрены параметры, определяемые в процентах от изменений объема металла. При использовании системы, возможно, предварительно влиять на ход разработки средств управления затвердеванием. Для того чтобы адаптировать технологию с максимальной вероятностью предварительно задается активная конфигурация модели отливки, число итераций, параметры, определяющие окончание процесса разработки технологии.

На графике (рис.14.19.), показано, как при каждой итерации по добавлению объема происходит изменение темпа образования твердой фазы, с одновременным увеличением продолжительности затвердевания. При каждой итерации добавляется 1-3% металла в прибыль или литейный напуск от общего объема отливки. Для отливки корпуса предохранительного клапана выход годного составил 65%. Кинетические особенности процесса затвердевания (рис.14.19.) также могут использоваться для анализа режима питания и направленного затвердевания. На начальном этапе затвердевания 25-30% твердой фазы образуется за счет большого температурного градиента между жидким металлом и формой. Далее в условиях выделения теплоты кристаллизации происходит образование еще около 40% твердой фазы, при этом полностью формируется дендритный каркас отливки. Оставшаяся доля твердой фазы образуется уже в условиях затрудненного питания, при этом подпитка отливки жидким металлом происходит только в междендритных каналах, вместе с тем также происходит и усадка металла, находящегося в зоне околосолидусной температуры. Анализ кинетики образования твердой фазы показал, что итерации по добавлению металла в прибыль вызывают постепенное увеличение продолжительности затвердевания, что способствует наилучшей подпитке жидким металлом дендритного каркаса отливки.

%, тв.фазы

—— отливка без прибыли

- - - итерации по добавлению металла в прибыль

—— отливка с установленной прибылью

Рис.14.19. Изменение общего темпа и продолжительности затвердевания при циклических итерациях по увеличению объема прибыли

Установка холодильников, утеплительных вставок и других средств управления затвердеванием определяется аналогичным методом. В результате расчетов определится расположение и размеры средств управления затвердеванием. В ходе расчета образуется напуск требуемой формы и в требуемом месте, или же увеличивается ширина прибыли, которая через несколько итераций, обеспечивает зону термического влияния необходимой протяженности. Окончательно объем прибыли проверяется и рассчитывается по потребности отливкой питающего металла с учетом установленных средств управления затвердевания.

Другим вариантом разработки литейной технологии является горизонтальное расположение отливки в форме. Реализация разработки литейной технологии, при горизонтальном расположении отливки представлена на рис.14.20. в виде расчетного распределения локального параметра направленности затвердевания, усадочная раковина (выделена цветом) расположена в теле прибыли, а сама отливка имеет плотное строение металла.

При вертикальном размещении отливки, прибыль имеет наибольшее термическое влияние, но в месте соединения с отливкой возможна сильная подприбыльная усадка, с одновременным развитием усадочных дефектов, борьба с которыми является весьма затруднительной.

Рис.14.20. Область с пониженными значениями локального параметра направленности затвердевания для разработанной литейной технологии при горизонтальной заливке

При проектировании литейной технологии, описанным выше методом учитывается принцип опасности наиболее слабого или уязвимого звена, которые предварительно выявляются, как наиболее нагруженные(по критерию интенсивности напряжений или др.) или локальные участки отливки с пониженными механическими свойствами(по критерию модуля нормальной упругости в зависимости от объема усадочной пористости). Тогда вся задача сводится к направленному формированию высоких механических свойств в более нагруженных узлах, за счет улучшения условий питания и снижения объема усадочной пористости.

Дата: 2019-04-23, просмотров: 313.