Эта проблема более сложная может быть решена только на основе теории, позволяющей разработать математические модели, учитывающие взаимное влияние или совместное протекание литейных процессов, представляющие отливку как единую систему.

При разработке таких математических моделей литейных процессов рассматривается расчетное временное поле затвердевания элементов отливки, на которые она условно расчленяется. Продолжительность затвердевания элемента отливки является той основой, которая обеспечивает возможность учета влияния разносторонних факторов и объединения математических моделей процессов.

При выполнении вычислительных экспериментов и при проектировании технологических параметров изготовления отливки считается, что в масштабе каждого элемента, на которые условно расчленена отливка с достаточной для практики точностью определены все факторы, определяющие условия формирования отливки.

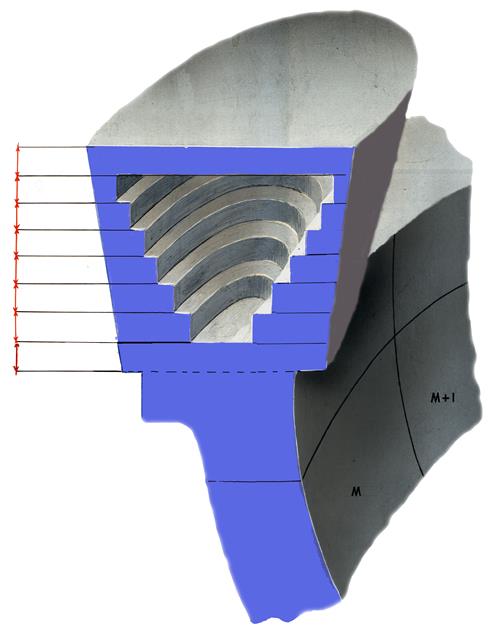

Наиболее рациональный способ декомпозиции -поузельный и, в ряде случаев, дополнительный, где каждый узел может расчленяться в ходе вычислительного процесса на более мелкие составляющие. Для описания входной информации об отливки, она условно расчленяется на малые объемы имеющие различную конфигурацию и последовательную индексацию.

Учитывается также, что в масштабе малого объема имеет место различие в скорости затвердевания металла на различных поверхностях. Отдельно выделяются те поверхности на которые могут назначаться материал формы с большей или меньшей захолаживающей способностью чем основной материал формы. Условием связи и инструментом анализа временных полей затвердевания отливки является относительный временной градиент.

Условие обеспечения питания отливки следует рассматривается через взаимодействие малых объемов на которые условно расчленяется отливка. Согласно принятому критерию необходимо для каждого малого объема обеспечить требуемые продолжительности затвердевания, средствами имеющимися в распоряжении технолога, с тем чтобы соотношение между каждым питаемым и питающим объемом характеризовалось расчетным значением временного градиента. На основании этих положений решена задача распределения средств управления затвердеванием в виде пошаговых вычислений от узла к узлу, где на каждом шаге вычисляется требуемая продолжительность затвердевания питающего узла и подбираются наиболее рациональные средства для его осуществления.

Для установления оптимального расположения прибылей на отливке решена задача расчета различных вариантов их распределения, из которых выбирается лучший по критерию минимальной площади поверхности границы раздела отливка-прибыли. Задача опирается на модель работы прибыли с различной формой основания, где главным фактором является соотношение времени затвердевания участка отливки и прибыли, и модель зоны действия прибыли, которая построена на новых формальных представлениях.

Для поиска этой рациональной комбинации проводится многократная пробная установка прибылей на расчетный участок отливки. Начальная установка предполагает использование только прибылей круглого сечения. Если расчетный участок не удается перекрыть прибылями, то выполняется удлинение первой прибыли. Участок, перекрытый прибылями анализируется и продолжается последовательное удлинение других прибылей. В результате расчетов проанализировано большое количество вариантов распределения, из которых выбирается наилучший. Под распределением понимаем расчет размеров основания каждой прибыли и величины промежутка между прибылями.

Расчет размеров основания прибыли основывается на модели работы прибыли с различной формой основания, где главным является соотношение продолжительностей затвердевания участка отливки и прибыли. Модель зоны действия прибыли построена на новых формальных представлениях о сохранении степени направленности за счет теплового действия прибыли на определенном расстоянии от прибыли.

Самостоятельные расчеты распределения прибылей дали экономию металла на прибыли.

Для расчета размеров прибылей требуется предварительно вычислить

кинетику потребления питающего металла отливкой или ее зонами, которые питаются соответствующими прибылями. В качестве исходной информации для данной задачи служит геометрическая информация об отливке, которая изменилась с учетом вычисления напуска и распределения средств управления затвердеванием, которое является решением ранней задачи.

Возможны и другие, более сложные, виды разбиения столбцов координатными точками прибылей. Они так же учитываются полным рассматриваемым алгоритмом, для чего служат дополнительные группы операторов.

В целом для отливки расчет заканчивается выдачей массива порций потребления питающего металла В(1, J) в последовательные интервалы времени (1) для соответствующих зон отливки (J). Эти порции укладываются в прибыль по схеме (рис. 21.3.1.)

Существующие методики позволяют рассчитывать только одну прибыль или прибыли, работающие раздельно. Это вносит значительную неточность в проектирование технологии и ведет к завышении размеров прибылей либо к образованию пустот в отливке.

Рассмотрим, в общем, вида принцип работы двух прибылей. Одна из них предназначена для питания массивного узла отливки, а вторая - ее стенки. В момент окончания заливки уровень жидкого металла в обеих прибылях одинаков, и по мере затвердевания отливки прибыли работают совместно, как система сообщающихся сосудов.

Затем в момент времени Т, наступает затвердевание промежутка между прибылями, и металл перестает проникать из одной прибыли в другую. С этого момента понижение уровня металла в каждой из них происходит независимо.

Рис 14.1. Схема расчета высоты прибыли

Вследствие того, что массивный узел будет затвердевать дольше, чем прилагающая к нему более тонкая стенка отливки, питаемая второй прибылью, усадочная раковина на массивной прибыли проникает на большую глубину. В результате совершается неодинаковая работа прибылей, что вызывает либо излишний расход металла, либо проникновение раковины в тело отливки под одной из прибылей. Таким образом, необходимо принимать во внимание фактор совместной работы прибылей в процессе питания.

Предлагаемый метод расчета прибылей заключается в последовательной укладке в прибыли порций питающего металла, которые потребляет питаемая зона отливки в равные промежутки времени, учитывая одновременно затвердевание металла в самой прибыли. Ввиду неравномерной работы прибылей процесс укладки порций питающего металла начинаем в различные моменты времени. Двигаясь во времени от конца затвердевания отливке к началу периода совместной работы, в разных прибылях имеем разное число порций питающего металла и, следовательно, питающие объемы неодинаковой высоты, отсчитываемой от границы раздела “отливка – прибыли”. Но, как уже отмечалось, в момент начала разобщенной работы прибылей высота уровня питающего металла должна быть одинакова. Учитывая вышесказанное, производим укладку порций питающего металла в обеих прибылях, начиная с общей, большей их двух высоты. Далее до момента времени, равного нулю, продолжается укладка общих суммарных объемов, которые занимают в прибылях одинаковые высоты. Это достигается тем, что объемы питающего металла для текущих моментов времени суммируются между собой. Так же суммируются текущие площади сечения жидкого металла. Отношение общего объема питающего металла к общей текущей площади жидкого металла в каждый интервал времени будет составлять часть высоты прибылей. Суммируя эти части за весь период процесса питания, состоящего из отдельных интервалов, получаем полную общую высоту прибыли. Однако в процессе расчета в момент перехода от раздельной работы прибылей к совместной происходит объединение их текущих высот, и за расчетную высоту принимается максимальная из соседних рассматриваемых. Таким образом, в одной из прибылей образовалась так называемая "неиспользованная высота", которая вызывает повышенный расход металла на одну из прибылей, а, следовательно, и группы прибылей.

Выравнивание работы отдельных прибылей в группе направлено на уменьшение неиспользуемой высоты прибылей, которую можно рассматривать как критерий оценки равномерности их действия. По этому критерию отыскиваются прибыли, для которых рационально назначить утолщения. Его величина, пропорциональная неиспользуемой высоте, окончательно формируется за несколько итераций (в данном случае за три). После определения рабочей высоты прибыли (в месте расположения усадочной раковины) к ней добавляются высота слоя металла, затвердевшего на прибыли сверху ("мост"), и высота шейки последней, которые назначаются технологом.

При изготовлении крупных стальных отливок для нужд энергомашиностроения необходимо устанавливать несколько прибылей. Эти прибыли питая отдельные зоны отливки в процессе затвердевания, некоторое время работают как сообщающиеся сосуды, а затем по мере затвердевания происходит их разобщение. Расчет размеров группы прибылей заключается в последовательной укладке в прибыли порций питающего металла, которая должна потреблять питаемая зона отливки в равные промежутки времени, учитывая одновременное затвердевание в самой прибыли. Учитывая неравномерную работу прибылей, следующая задача связана с выравниванием работы прибылей с целью уменьшения их общего объема. Одновременно определяют расход жидкого металла для данного варианта технологического процесса, который является наилучшим при заданных ограничениях.

Описанные этапы расчета процесса питания отливки объёдинены в задачу, где входными данными являются геометрическая информация об отливке и технологические указания и ограничения, а входной информацией на каждом этапе расчета являются результаты расчета предыдущего. Таким образом, за один расчет получаем полное технологическое решение.

Использование поузельного метода расчленения при решении задачи обеспечения требуемых режимов заполнения формы, питания отливки и оценки ее трещиноустойчивости, в большом количестве случаев вполне оправдано. Однако при повышенных требованиях к литой детали важно прогнозировать распределение механических свойств в отливке и с позиций достижения благоприятного распределения свойств, требуется проектировать технологический процесс /2/. В этом случае, вычисления проводим с распределенными параметрами, т.е. используем распространенный метод конечных разностей, где входная информация представляет собой описание области точек в пространстве принадлежащих отливке. При этом отказываемся от метода вычисления параметров питания и берем за основу контроль предварительно спроектированного технологического процесса.

Однако, в ряде случаев, целесообразно в качестве первого этапа использовать метод вычисления параметров питания отливки для установления средств управления затвердеванием, определения числа и размеров группы прибылей, а на втором этапе следует выполнить более точный контроль технологического процесса с прогнозом распределения механических свойств в отливке с целью оценки ресурса работы литой детали.

Дата: 2019-04-23, просмотров: 355.