Принципы построения геометрической входной информации описанные для двумерного случая полностью применимы для трехмерного. Для этого твердотельная модель литой детали подготавливается к расчетам. В начале определяется положение отливки в форме и присоединяются с твердой модели припуски на механическую обработку (см. рис. 14.2. ).

Затем модель и окружающая ее форма условно расчленяется на объемные элементы приспособленные для метода конечных разностей. В этом случае объемные элементы, из которых состоит металл и форма, также обозначены соответствующими символами. (рис. 14.3.)

Средствами SolidWorks формируем твердотельную модель. Вид этой модели представлен на рис. 14.2. . Здесь предполагается, что модель ориентирована по заливке в горизонтальном положении и окружена формой.

Рис. 14.2. Твердотельная модель опытной отливки

Принцип проектировании остается тем же, только благоприятное поле градиента требуется достичь в трехмерной области.

На рис 14.2. показана твердотельная модель отливки, для которой требуется обеспечить питание из прибылей.

На рис 14.3. представлена модель отливки расчлененной на элементы для расчета температурных полей.

На рис 14.4. показано текущее температурное поле в сечении отливки.

На рис 14.5. показано поле продолжительности затвердевания отливки.

Проведенный анализ показал, что необходимо вначале определить места установки прибылей. Этого можно достичь, определив температурные поля рассматриваемой отливки без прибылей. Анализ полей покажет зоны с максимальными температурами, на которые следует установить прибыли.

Установка прибылей определяются по местам с максимальной продолжительностью затвердевания и низким уровнем временного градиента.

Требуемые размеры этих прибылей установятся в ходе описанных итерационных процессов.

Установка холодильников, утеплительных вставок и других средств управления затвердеванием определяется расчетным методом. Их необходимые размеры будут определятся описанным методом последовательного приближения и заключающимся в изменении принадлежности элементов к различным материалам участвующих в теплообмене. В результате определится расположение и размеры средств управления затвердеванием.

Высота прибылей определится два этапа.

Вначале определяется кинетика потребления отливкой питающего металла.

После чего порции питающего металла следует уложить в прибыль.

Схема укладки порций питающего металла показана на рис 14.1.

В результате имеем высоту прибылей, которые представлены на рис 14.6.-14.8. .

Здесь мы имеем оптимальное решение для данной отливки.

Рис. 14.3. Расчленение трехмерной сеткой для метода конечных разностей

Рис. 14.4. Температурное поле затвердевающей отливки

Рис 14.5. Поле продолжительности затвердевания

Рис 14.6. поле градиентов затвердевания.

Рис. 14.7. Определение расположения и размеров основания прибылей

Рис. 14.7. Определение расположения и размеров основания прибылей

Рис 14.8. Отливка с установленными прибылями

Настоящая работа направлена на разработку методик и моделей для системы нового типа, которая самостоятельно рассчитывает и прорабатывает средства управления затвердеванием, оптимальные для конкретной отливки.

Для этого выбран новый принцип разработки технологии, заключающийся в следующем. Для условий затвердевания и питания данной отливки рассчитываются необходимые количественные параметры. Затем под эти необходимые условия рассчитываются средства управления затвердеванием, которые могут обеспечивать оптимальный режим. Другими словами, отливка подбирает для себя, требуемые средства управления затвердеванием. Этот принцип оформляется в виде системы проектирования и реализуется следующим образом.

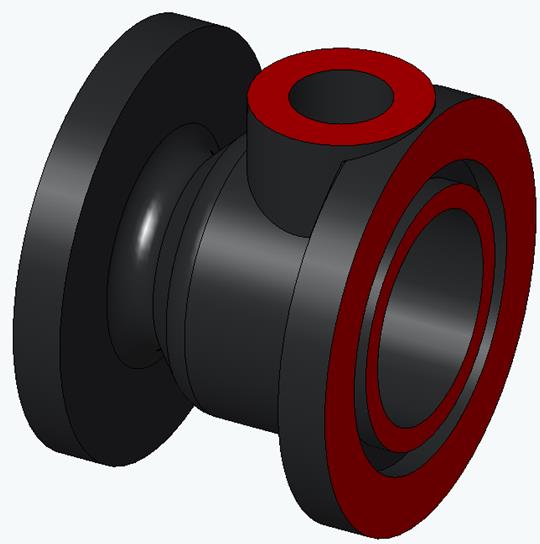

Инженер-конструктор, разрабатывая трехмерную модель будущей детали, еще до окончания своей работы передает модель технологу-литейщику. На рис.14.9. представлена будущая деталь корпуса задвижки, которая также является объектом нашего исследования, на модели определены поверхности, подлежащие обязательной механической обработке (обозначены красным цветом), а остальные даны в предварительном виде, то есть без литейных уклонов и радиусов. Тем не менее, представленной информации уже достаточно для начала разработки литейной технологии. Получив модель литой детали, технолог-литейщик в начале определяется положение отливки в форме и определяет припуски на механическую обработку.

Затем геометрическая модель литой детали подготавливается к расчетам. Отливка и окружающая ее форма условно расчленяется на объемные элементы, приспособленные для численных методов расчета затвердевания. В этом случае объемные элементы, из которых состоит металл и форма, обозначены соответствующими индексами.

Рис.14.9. Геометрическая модель корпуса задвижки, красным цветом обозначены плоскости, подлежащие механической обработке

Далее, выполняется расчет затвердевания отливки в форме, основанный на методе контрольного объема. При расчете формируются температурные поля в отливке и форме, из этих полей выделяются элементы, принадлежащие металлу, затвердевшие к текущему моменту времени. При полном затвердевании отливки формируется расчетное поле продолжительности затвердевания, анализ которого является необходимой информацией для точного определения мест установки прибылей. Анализируя температурные поля рассматриваемой отливки без прибылей выявляются зоны с максимальными температурами, и с максимальной продолжительностью затвердевания (рис.14.10.) на которые следует установить прибыли. Как видно из рисунка все три фланца корпуса задвижки имеют термические центры и требуют подпитки жидким металлом, следовательно, для обеспечения нормального питания необходима установка двух прибылей, соответственно на отдельном фланце и в месте соединения горизонтального и вертикального фланца. Вместе с тем установка двух прибылей вызовет дополнительную механическую обработку для их удаления, а также необходима весьма точная компоновка пары прибылей, с условием их одновременной работы.

Рис.14.10. Термические центры (области с наибольшей

продолжительностью затвердевания) в корпусе задвижки

Анализ поля продолжительности затвердевания является следующей задачей. На основании этого выполняется расчет локального параметра направленности затвердевания для каждого элемента отливки, по [2]. Величина локального параметра направленности затвердевания определяет степень питания элементов отливки, если величина параметра затвердевания не ниже определенного значения, то этот элемент имеет достаточное питание и, соответственно, плотное строение. Задача системы обеспечить в отливке, в ее каждом элементе, уровень локального параметра направленности затвердевания достаточной величины.

Методом совместного анализа поля продолжительности затвердевания и поля параметра направленности затвердевания определяется термическая ось, вдоль которой расположены элементы с пониженными значениями локального параметра направленности затвердевания. В сложных отливках образуется несколько таких термических осей, по которым поступает питающий металл из прибылей. Прекращение работы этих питающих каналов вызывает образование пористости в отливке.

Рис.14.11. Расчетное изменение конструкции корпуса задвижки

Для простой отливки поиск величины осевого параметра направленности затвердевания требуемой величины происходит перебором элементов по направлению снизу вверх. При величинах параметра затвердевания больше критической величины, назначение каких-либо средств управления затвердеванием не требуется.

Такой проход, снизу доверху, и назначение местного увеличения толщины отливки назовем итерацией, где на каждом слое изменяется принадлежность элемента к тому или иному материалу участвующему в теплообмене между металлом и формой. Вновь выполняется расчет затвердевания, температурных полей и формирования поля локального параметра направленности затвердевания. Изменение теплообмена вызывает изменение положение расчетных термических осей и величин параметра затвердевания.

В ходе расчета образуется напуск некоторой формы, в требуемом месте или увеличивается ширина прибыли, для которой через несколько итераций, достигнута необходимая протяженность зоны термического влияния.

Для отливки корпуса задвижки расчетное изменение конструкции (рис.14.11.) выполнено в виде перемычки между отдельным фланцем, сердцевиной и верхним фланцем. При такой конструкции литой детали возможна установка только одной верхней прибыли через набор питателей, поскольку все основные узлы отливки соединены перемычками. После того как рассчитаны и определены средства для управления затвердеванием, повторно выполняется расчет остывания уже измененной отливки, далее по разработанной схеме – расчет поля продолжительности затвердевания, расчет распределения локального параметра направленности затвердевания и термических узлов в отливке. По результатам этих расчетов для каждого термического узла определяется питатель и место для его установки на верхнем сечении отливки (Рис.14.13.). Установка прибыли осуществляется в соответствии с расчетной компоновкой питателей в среде графического моделирования, методом построения сплайн-поверхности перекрывающей все питатели. Далее при каждой итерации добавляется один слой в прибыль, а при необходимости расширяется зона ее действия. Увеличение прибыли происходит до тех пор пока термический центр не перенесется полностью в прибыль (рис.14.14.).

При решении минимизации объема механической обработки может быть выполнен другой вариант решения этой же задачи. При решении ее положен принцип снятия лишнего напуска с поверхностей подлежащих механической обработке и расширения зоны действия прибыли. Тогда предварительно наносится большой напуск, который индексируется специальным обозначением элементов принадлежащих только к нему, при этом уже конструкция литой детали не может быть изменена.

Рис. 21.3.12. Расчетная установка мест питателей для отливки корпуса задвижки

Рис.14.3. Расчетная установка мест питателей для отливки корпуса задвижки

Рис.14.14. Технология изготовления отливки корпуса задвижки

В этом случае для решения задачи должны быть получены местные утолщения под прибылями, для расширения зоны их действия. На каждом шаге расчете частично удаляется напуск, причем такой же объем закладывается в прибыль. Площадь обрабатываемой поверхности уменьшается и облегчается конструкция литой детали.

Более сложным вариантом задачи является формирование технологического варианта изготовления литой детали, который бы сочетал принцип пониженного объема механической обработки и повышенного ресурса работы литой детали. В этом случае вводится дополнительное ограничение по скорости кристаллизации. Величина скорости кристаллизации для каждого элемента, принадлежащей металлу должна быть не ниже заданной величины. Причем это ограничение должно относится собственно к конструкции литой детали.

Установка холодильников, утеплительных вставок и других средств управления затвердеванием определяется расчетным методом. Их необходимые размеры будут определятся описанным методом последовательного приближения и заключающимся в изменении принадлежности элементов к различным материалам участвующих в теплообмене. В результате определится расположение и размеры средств управления затвердеванием.

Рис.14.15. Анализ разработанной технологии изготовления

отливки корпуса задвижки

Принципы, изложенные в работе, могут быть реализованы с различной степенью точностью для отливок различного вида и назначения, при этом будет реализован оптимальный технологический вариант в соответствие с заданными техническими требованиями.

Дата: 2019-04-23, просмотров: 347.