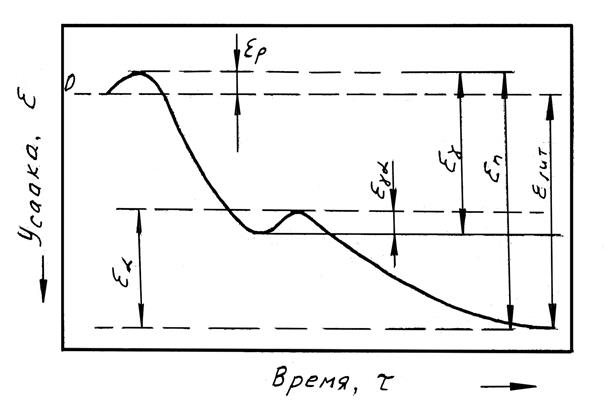

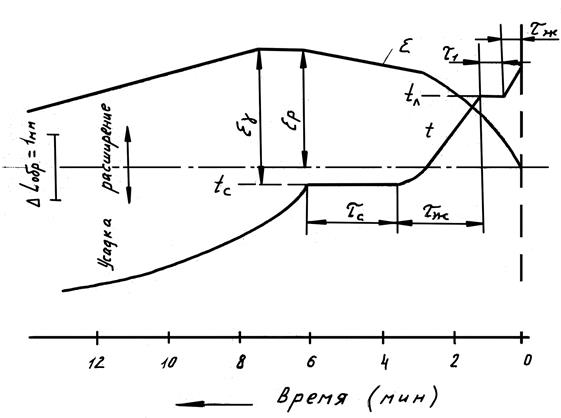

Свободную (линейную) усадку сплавов обычно непрерывно регистрируют во времени, в процессе затвердевания образца, чтобы в последовательном порядке выявить все этапы и характер его линейных изменений. На рис.9.1 схематически представлена полученная таким образом типичная для железоуглеродистых сплавов кривая усадки и показаны измеряемые величины:

εр - предусадочное расширение ;

εγ-доперлитная усадка;

εγα-расширение при превращении;

εα-послеперлитная усадка;

εлит-литейная усадка;

εп-полная линейная усадка.

Рис.9.1. Схема этапов линейной усадки углеродистых сталей.

Таким образом, все этапы усадки и расширения образца могут быть измерены в процессе его охлаждения независимо от температурных изменений. Каждое фазовое состояние сплавов характеризуется собственным удельным объемом, и поэтому линейные изменения охлаждающегося образца служат свидетельством происходящих в нём фазовых переходов.

Наиболее полно исследуется процесс усадки в условиях синхронной записи с ней изменения температуры,

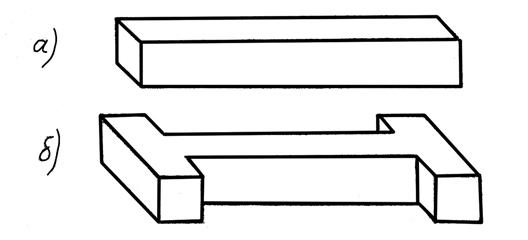

Затрудненная усадка имеет место при сопротивлении усадки отливки формой. Следовательно, по величине затруднённая усадка всегда меньше свободной. Она зависит, от коэффициента усадки литейного материала и способности его к деформированию, податливости формы и конструкции отливки. Величина торможения усадки возрастаёт при увеличении площади выступающих частей и длины отливки. На рисунке 17.2 показан вид образца для измерения свободной и затрудненной усадки.

Рис.9.2. Вид экспериментальных образцов.

Методика измерения литейной усадки сплавов.

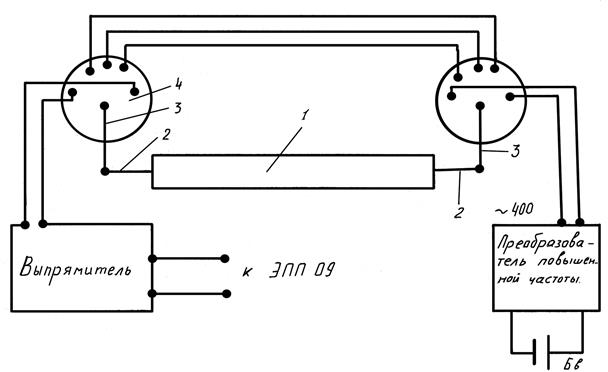

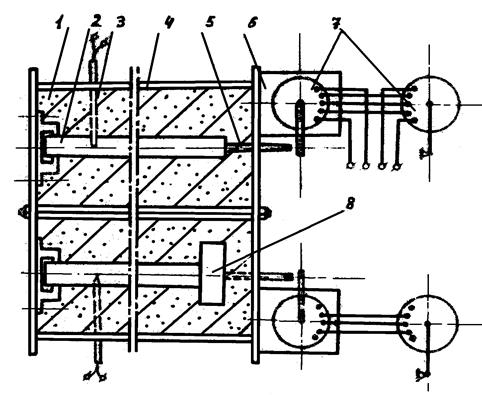

В качестве датчика линейного перемещения использована пара сельсинов, работающих в трансформаторном режиме, позволяющем выделять электрический сигнал, пропорциональный углу рассогласования положения осей сельсинов. Использование сельсинов удобно вследствие их высокой чувствительности, отсутствия скользящих контактов и малого сопротивления вращению их осей. Включение сельсинов в измерительную схему показано на рис.10.3,

где I - образец для измерения усадки,

2 - кварцевые стержни для передачи перемещения,

3 - рычаг поворота оси сельсина,

4 -Сельсин.

Сельсин работает на переменном токе, казалось бы, можно использовать для запитки осветительную сеть, но колебания напряжения в сети могут исказить результаты измерения. С другой стороны, для получения высокой чувствительности целесообразно увеличить частоту питающего тока. Учитывая вышеприведенные соображения, в качестве источника питания используем аккумуляторную батарею. Аккумуляторная батарея запитывает непосредственно преобразователь, преобразует постоянный ток в переменное напряжение 400гц. Это напряжение подается на питающую обмотку одного из сельсинов. Синхронизирующие обмотки обоих сельсинов соединены между собой. Выходное напряжение снимаем с клемм питающей обмотки второго сельсина. Если ось одного сельсина закрепить от возможности поворота, а ось второго сельсина поворачивать на 360°С, то выделяемое напряжение изменяется по синусоидальному закону.

Выделенный ток имеет частоту, которая обеспечивает преобразователь, следовательно, он перед подачей на регистрирующий прибор должен быть выпрямлен, (см. рис.9.3).

Рис.9.3. Измерительная схема линейного перемещения.

Учитывая синусоидальный характер выделяемого напряжения, целесообразно пользоваться участком синусоиды, проходящим через нуль для обеспечения максимальной линейной характеристики. При измерении усадки величина перемещения рассматриваемых точек относительно мала и поворот оси сельсина происходит на небольшой угол, а при малых углах синус угла приблизительно равен углу. Следовательно, выделяемое после выпрямления напряжение можно считать пропорциональным величине суммы линейных перемещений торцов отливки.

Градуировка датчиков.

Градуировка датчиков осуществляется на специальном стенде, на котором корпус сельсинов устанавливаются в фиксированное положение, а рычаги поворота осей имеют возможность поворачиваться на небольшой угол. Конец рычага поворота ось одного из сельсинов плотно прижимается к головке стрелочного индикатора линейных перемещений. Рычаг поворотного сельсина устанавливают в неподвижном состоянии.

В таком положении перемещение конца рычага поворота измеряется точным механическим прибором (цена деления "индикатора. 0,01 мм). Перемещая конец рычага точно на один миллиметр, получаем перемещение каретки электронного потенциометра на определённую величину. Измерив перемещение каретки, получим масштабное выражение одного миллиметра перемещения отливки на диаграммной бумаге, т.е. определяем сколько миллиметров на диаграммной бумаге соответствует одному миллиметру на образце.

Перемещая конец рычага поворота на несколько миллиметров, вычисляют среднюю величину масштаба. При необходимости изменения масштаба записи, регулируют напряжение на выходе из выпрямителя или переменное напряжение, подаваемое на сельсин.

Подготовка установки.

Вначале, в специальной опоке, заформовываются модели образцов, предназначенных для измерения свободной и затрудненной усадки. Формовку производят таким образом, чтобы модели располагались в нижней опоке и оси образцов совпадали бы с отверстиями в опоке, через которые должны проходить кварцевые стержни. В верхней опоке располагаются только литники.

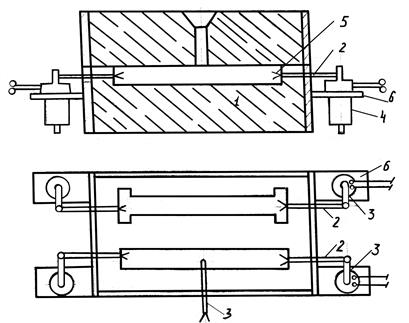

Рис.9.4. Схема установки для автоматической записи усадки.

В готовую полуформу, расположенную разъемом вверх (рис.9.4,б) вставляют кварцевые стержни (2) с металлическими щеточками на концах (5). Эти щеточки выступают вглубь формы, и захватываются металлом при заливке его в форму. Далее устанавливаются сельсины (4) в специальные сёдла (6). Рычаги поворота осей сельсинов скрепляют с кварцевыми стержнями. В одну из форм устанавливают также термопару для синхронной записи (усадка, температура).

Обработка данных опыта.

На рис.9.5 приведена диаграмма с автоматической записью температуры (кривая t) м линейных перемещений (кривая E) образца чугуна. Время на этой диаграмме отложено справа налево.

Исходная линия линейных изменений расположена в средней части шкалы. Исходной линией отсчета температуры служит нулевая линия шкалы прибора. Началом отсчета времени на диаграмме можно считать момент наполнения формы металлом, с которого начинается охлаждение жидкого металла и его объемные искажения.

Рис. 9.5. Пример обработки диаграммы автоматической синхронной записи усадки и температуры.

Кривая охлаждения в данном случае отчётливо выявляет как температуры ликвидуса и солидуса сплава, так и все этапы затвердевания. Кривая линейных изменений первоначально показывает большое предусадочное расширение. У различных сплавов оно протекает неодинаково и по-разному синхронизируется с этапами затвердевания.

При низких температурах по характеру усадки выявляют особенности распада аустенита и образование фазовых напряжений в отливках. Сравнение кривых свободной и затрудненной усадки даёт возможность выявить деформационную способность металла и формы. Сопротивляемость формы можно характеризовать при этом по формуле от момента конца затвердевания. Этот показатель в дальнейшем

Сопр.ф. = 1 – Езатр / Есв

может быть использован для технологических расчетов.

Исследования свободной усадки проводились на отливках прямоугольного сечения Sо=35*35, 25*49 мм длиной L=200,300 и 350 мм. Во время проведения опытов один конец отливки жестко закреплялся в захватах. Свободная усадка измерялась со стороны незакрепленного конца.

Анализ кривых показывает, что начало усадки для всех отливок наблюдается в разные моменты, что объясняется неодинаковым предусадочным расширением образцов, имеющих разные приведенные размеры.

Однако в дальнейшем протекание свободной усадки во времени приобретает общую закономерность, и характер изменения кривых является тому подтверждением. Следует полагать, что свободная усадка в процессе затвердевания отливки имеет общий закон развития, независимо от её геометрических параметров, и при незначительном отклонении технологических условий проведения опытов (температуры заливки, применения различного вида формовочных смесей и др.).

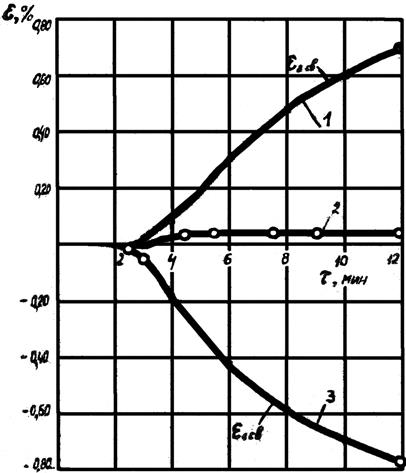

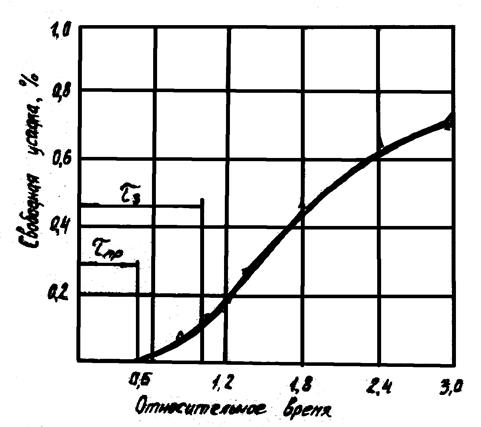

Математическая обработка экспериментальных кривых позволила построить обобщенную зависимость свободной усадки от относительного времени tотн.

Кривые строятся в прямоугольной системе координат в зависимости от относительного времени затвердевания tотн =t/tз, где t- текущая, а tз-время затвердевания. Такой метод построения зависимостей позволил обрабатывать и анализировать результаты исследований, полученные для отливок в разных сериях опытов (рис.9.9.).

9.1. Напряженно-деформированное состояние.

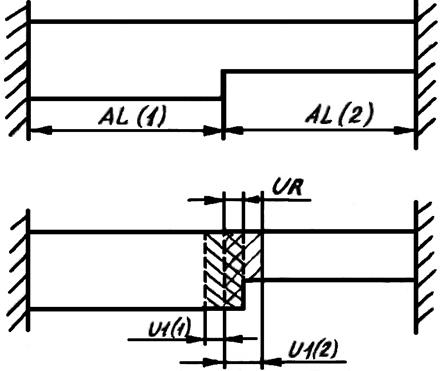

Горячие трещины

Горячие трещины могут появиться только в результате совместной деформации двух участков отливки, имеющих различную скорость затвердевания. Рассмотрим отливку-образец, представленную на рис.9.7, которая жестко закреплена по торцам и не имеет возможности сокращаться. При затвердевании и охлаждении такой отливки в ней развиваются напряжения вследствие торможения усадки. Если в месте стыка частей отливки произошло их разъединение, то в процессе затвердевания и охлаждения толстая и тонкая части отливки будут усаживаться в соответствии с законом свободной усадки, и к рассматриваемому моменту времени будут иметь величины свободных усадок ε1св и ε2св соответственно. Свободная усадка отливки отделяется на образцах, не имеющих элементов торможения усадки, путем синхронной автоматической записи усадки и температуры рис.9.8. Свободная усадка окончательно представляется в виде кривой в координатах ε -τотн(рис.9.9) и в виде уравнения используется для расчетов.

В случае наличия связи между участками совместная деформация будет происходить соответственно различиям в реологических свойствах участков в текущие моменты времени.

Дня более ясного проявления этих свойств в геометрические параметры отливки внесены следующие особенности (рис.9.7):

- приняты одинаковыми длины (L1=L2) толстого 2 и тонкого 1 участков;

- приняты одинаковыми площади поперечного сечения (F1=F2) толстого 2 и тонкого 1 участков, при этом их приведенные толщины не равны (R1≠R2).

Рис.9.6. Свободная усадка тонкого (1), толстого (3), (2) перемещение места стыка.

Рис.9.7. Схема локализации деформации

Рис.9.8. Измерительная схема

Рис.17.9. Обобщенная кривая свободной усадки.

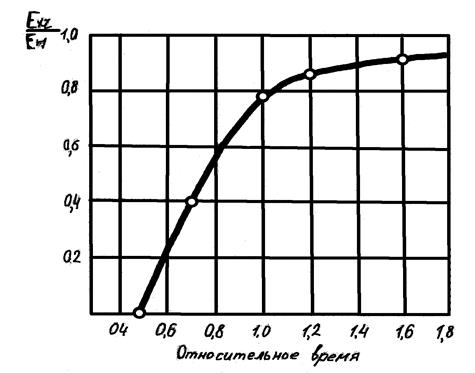

Рис.9.10. Изменение соотношения упругостей сопряженных частей во времени.

Различные приведенные толщины участков создают различные скорости охлаждения и, соответственно, различное изменение во времени упругих свойств, В соответствии с исследованиями, описанными выше, и в случае не высоких скоростей охлаждения можно ожидать, что в период затвердевания проявляются преимущественно упругие свойства. Характеристики упругости участков отливки, включающие в себя модуль упругости Юнга и упругое последействие, обозначим соответственно Е1уп и Е2уп.

Сформулированные условия позволяют написать уравнение неразрывности деформаций при жестком закреплении концов и уравнение равновесия частей отливки:

εр1 * L1 + εр2 * L2 = 0, (9.1)

σ1* F1 = σ2 * F2 ,

где εр1 и εр2 - реализованные усадки частей отливки; σ1 и σ2 - напряжения в частях отливки.

Упругие деформации частей отливки можно вычислить

ε1 = εсв1 - εр1 ; ε2 = εсв2 - εр2. (9.2)

Решая схему уравнений (17.1) относительно деформаций, с учетом того, что σ1 = ε1 * Е1уп и σ2 = ε2 * Е2уп, находим выражение для расчёта деформаций в толстой части отливки: ε2 =(ε1св*L1/L2+ε2св)/(1+(Е2уп/Е1уп)*(F2/ F1)*(L1/L2)). (17.3) Для рассматриваемого случая, когда отливка имеет F1=F2 и L1=L2 выражение упрощается. Наблюдается ясная связь деформаций с величинами текущих значений свободой усадки и упругостей сопряжённых участков отливки:

ε2 = (ε1св+ε2св)/ (1+ (Е2уп/ Е1уп)); аналогично ε2 = (ε1св+ε2св)/ (1+ (Е1уп/ Е2уп)).

Формула (9.4) является основой для расчета деформаций в сопряженных частях отливки, при этом нет необходимости определять абсолютные значения модулей упругости; достаточно иметь величину их отношения

(9.4)

(9.4)

Целью эксперимента является выявление закономерностей развития

свободной и затрудненной усадки опытных отливок образцов. Используемый сплав -Al+ 5% Си. «Свободная» и реализованные усадки определяются для участка отливки, затвердевающего в реальных условиях, где имеются сила трения, неравномерное температурное поле в поперечном сечении отливки, наличие из-за этого дополнительных внутренних напряжений. Таким образом, в понятие "усадка" участка отливки входит реальная усадка отливки, интегрирующая все эти сложные процессы при реальных скоростях деформирования. Аналогичное представление связано с понятием "упругость" участка отливки в текущий момент времени.

Постановка эксперимента.

Конструкция экспериментальной установки состоит из опочной оснастки, электромеханического блока измерения усадки и многоточечного прибора записи кривых усадок (рис.9.8).

На наружных сторонах торцевых стенок опоки установлены четыре Г-образных кронштейна для размещения в них сельсинов-датчиков. Запоры предназначены для установки сельсинов в фиксированном положении. На внутренних сторонах торцевых стенок закреплены четыре съемных захвата, предназначенных для закрепления в них торцов опытных отливок, что позволяло исследовать их усадку и деформацию в условиях абсолютно жесткой формы. В стенках опоки (на расстоянии 15-20 мм от верхнего лада) выполнены отверстия (диаметром 8 мм) для установки в них кварцевых трубок и термопар, служащих для измерения деформации, усадки и температуры.

Электромеханическая часть установки состоит из трех пар сельсинов, индикатора для настройки масштаба измерения генератора токов высокой частоты, аккумуляторной батареи и распределительной колодки. Питание электроизмерительной части осуществляется от аккумуляторной батареи, что позволяет исключить колебания напряжения, имеющиеся в случаях работы от электросети, и, таким образом, повысить надежность

работы всей установки. Применение специального преобразователя частоты (400 Гц) для питания сельсинов обеспечивает высокую чувствительность их работы и стабильность полученных кривых усадок.

Градуировка сельсинов, работающих в паре, производится для воспроизведения непосредственно масштабности измерения усадки отливки и ее соответствующей записи на диаграммной бумаге.

Через отверстие в торцевой стенке опоки в направлении от рычага вала ротора, вводится кварцевая трубка, с жесткозаделанным в ней кольцом медной проволоки диаметром 1-1,5 мм длиной 30-50 мм. После выполнения градуировки сельсинов проволока присоединяется к рычагу вала пайкой. Такой вид соединения, позволяет выполнить точную настройку приборов измерения усадки, независимо от места расположения исследуемой точки.

Точками замера в опытных отливках являются торцы и выступы (стыки) двухступенчатой отливки в месте перехода от тонкой части к толстой - при измерении реализованной усадки; торец отливки - при измерении свободной усадки.

Величина перемещения во время усадки отливки измеряется кварцевой трубкой, в противоположный конец которой жестко заделаны концы тугоплавкой проволоки, выполненные в виде «ерша». Температура затвердевающей отливки измеряется хромель-алюмелевой термопарой, спай которой размещается в средних зонах исследуемой отливки. Подвод термопары осуществляется через специальные отверстия в боковой стенке опоки.

В процессе затвердевания отливки на многоточечном приборе проводится одновременная запись двух параметров - усадки и температуры. Обработанные записи представляются в прямоугольной системе координат в зависимости от относительного времени затвердевания

τотн = τ / τ3 ,

где τ – текущее время; τ3 – продолжительность затвердевания отливки.

Такой метод построения зависимостей позволяет обрабатывать

и анализировать результаты исследований, полученные для отливок в разных сериях опытов (см. рис.9.6).

Дата: 2019-04-23, просмотров: 747.